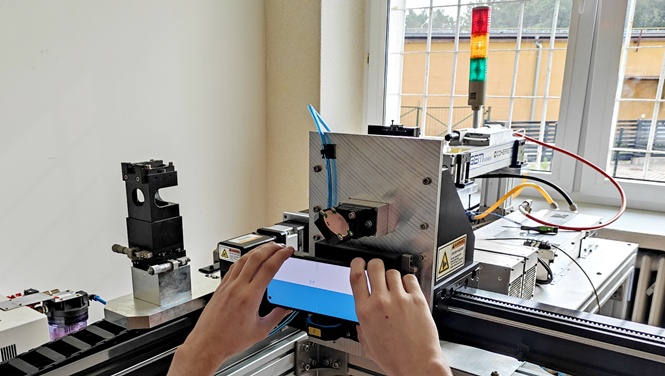

Na powyższym zdjęciu pierwsza próba wyjścia wiązki światła z głowicy lasera i próby ustawień kolimatora. Najpierw musieliśmy ustawić go idealnie w osi toru wiązki, a następnie dokonywaliśmy prób nastaw obiektywów zarówno od strony wejścia, jak i wyjścia. Staraliśmy się uzyskać wiązkę o jak największej szerokości i jak najbardziej spójną. Jak się później okazało każda tutaj poczyniona zmiana, miała ogromny wpływ na parametry wiązki roboczej, jednak od czegoś trzeba było zacząć. Oczywiście też wszystkie osoby, które przebywały w pobliżu pracującego lasera, nosiły gogle ochronne dobrane dokładnie do tej długości fali. Nasze wiązki są odsłonięte na tym etapie a lustra nieustawione. Istniało duże ryzyko, że niewidzialna, silnie agresywna dla tkanki oka wiązka jest gdzieś rozpraszana. Jakieś delikatne oparzenia skóry były by do przyjęcia, jednak uszkodzenie oka absolutnie nie. Między innymi też dlatego kontroler lasera zabezpieczony został kluczem. Łatwo jest kontrolować bezpieczeństwo, gdy taki klucz ma się przy sobie i odbezpiecza jednostkę po sprawdzeniu, czy wszyscy mają założone okulary !. Na początku też pracowaliśmy na 10% mocy jednostki.

Rys. 31 Ustawienie osiowe głowicy tnącej.

Każdy z elementów toru optycznego był ustawiany po kolei. Wykorzystaliśmy poziomicę w smartfonie (Rys. Nr 31), by jak najlepiej ustawić soczewkę ogniskującą. Okazało się niezwykle trudne wycelowanie ogniskiem w mały otwór dyszy pneumatycznej na tej odległości. Zrozumieliśmy, że pozyskana z prac rozbiórkowych soczewka może nie być odpowiednia, bo jej ogniskowa jest naprawdę długa.

Rys. 32 Próby ustawienia ogniska wiązki w dyszy pneumatycznej.

Na etapie pierwszych uruchomień nie korzystaliśmy jeszcze ze sterowania CNC. Podłączyliśmy do kontrolera ręczny przycisk sterujący wiązką i dokonując poprawek, obserwowaliśmy uzyskiwany efekt. Okazało się, że niezwykle ważne jest utrzymywanie opisanych wcześniej zwierciadeł w wysokiej czystości. Każde zanieczyszczenie organiczne było natychmiast zwęglane i dochodziło do niszczenia złotej powłoki, a co za tym idzie utraty parametrów odbiciowych.

Film Nr. 1 Pierwsza próba pracy wiązki skupionej.

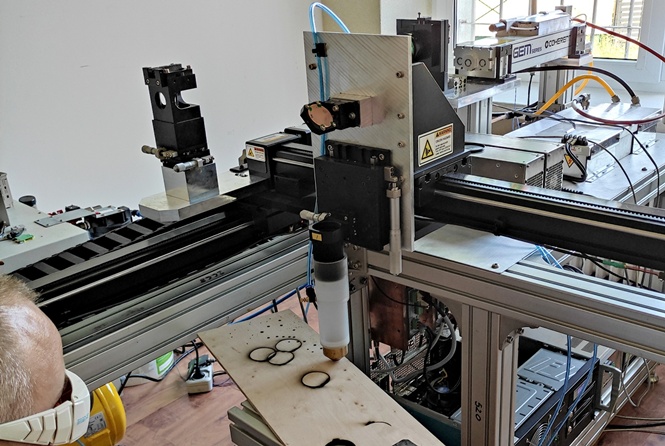

Po wielu niezbyt udanych próbach idealnego ustawienia ogniska wiązki w malutkiej dyszy naszej głowicy nadmuchowej, dla relaksu i motywacji, zdjęliśmy dyszę i popracowaliśmy trochę z małą mocą lasera i bez nadmuchu, ale za to ze sterowaniem CNC. Na pierwszy rzut poszło wycięcie małego kółka. W programie Fusion 360 firmy Autodesk narysowaliśmy nasz projekt oraz przełożyliśmy go na język maszynowy tzw. G-kod - określenie to pochodzi od Geometric Code lub General Code, jest podstawowym elementem programowania maszyn CNC. Odpowiada za kontrolowanie ruchów narzędzia wzdłuż osi X, Y i ewentualnie Z. G-kody określają precyzję ruchów, prędkość, głębokość skrawania i wiele innych parametrów, które wpływają na jakość i dokładność obróbki. W naszym przypadku kod zawiera jedynie informacje geometryczne dla 2 osi oraz informacje, kiedy włączyć i wyłączyć promień no i informacje o włączeniu na początku cięcia i wyłączeniu na końcu nadmuchu. Film ten dobitnie obrazuje też, dlaczego dysza nadmuchowa jest niezbędna - w naszej próbie na soczewce osadziło się mnóstwo sadzy, która spaliła się na niej i nieodwracalnie ją zniszczyła.

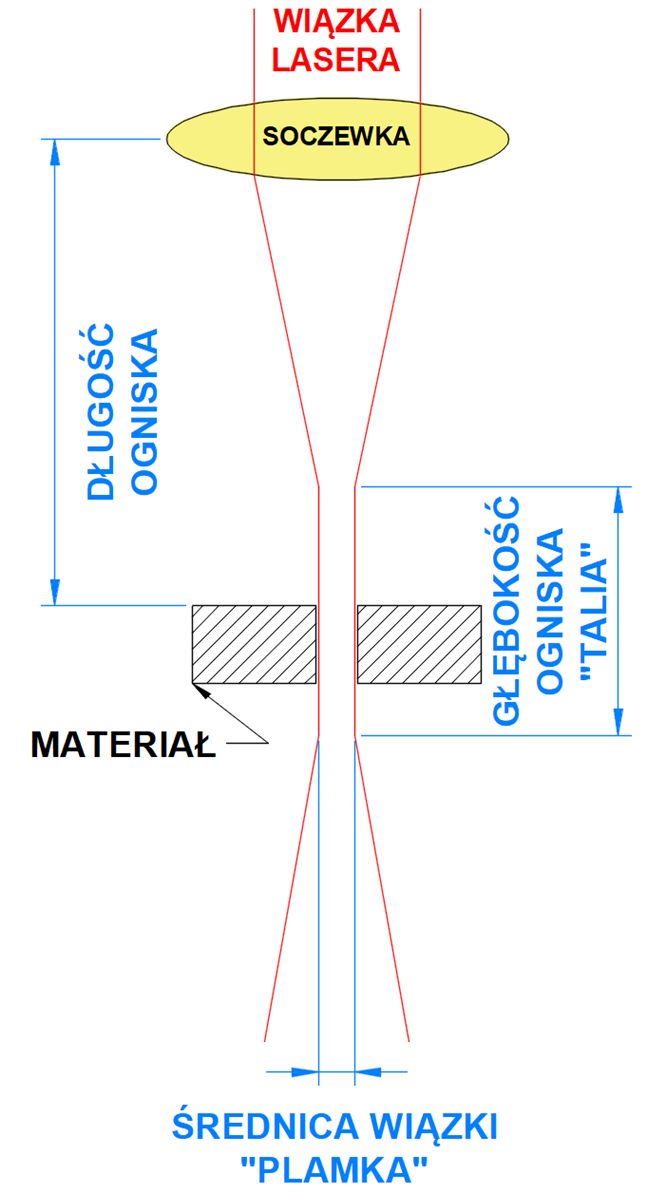

Rys. 33 Schemat idei cięcia skupioną wiązką lasera.

Rysunek 33 obrazuje, jak wygląda wiązka lasera po przejściu przez tą ostatnią, skupiającą soczewkę. Taką soczewkę charakteryzują trzy ważne parametry: długość ogniskowej, głębokość ogniska i średnica plamki. Długość ogniskowej określa, w jakiej odległości musi się znaleźć materiał, by mógł być obrabiany wiązką o największym skupieniu i w którym energia jest największa. Wysokość tego obszaru określana jako głębokość ogniska określa jak gruby materiał możemy obrabiać bez zniekształceń. Ostatni parametr, czyli średnica plamki związany jest z precyzją, efektywnością i jakością pracy. Im mniejsza średnica plamki tym mamy mniejsze straty, ale i trudniej przedmuchiwać gaz przez taki otwór.

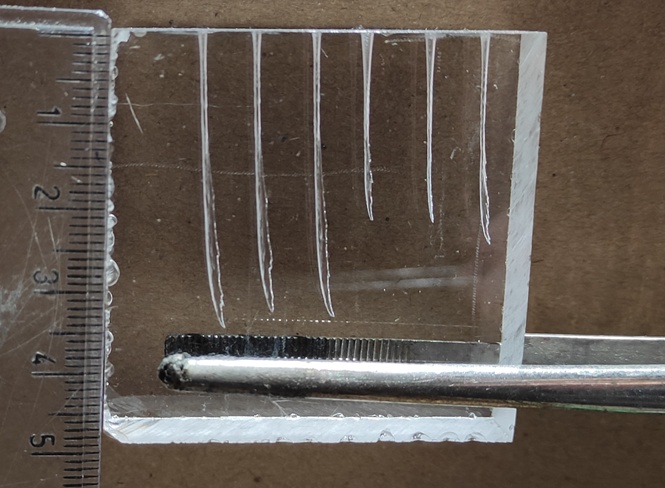

Film Nr. 2 Test wypalania otworów obrazujących kształt promienia skupionego.

Chyba najlepszym materiałem do testów wiązek światła podczerwonego o tej mocy jest szkło akrylowe poli (metakrylan metylu) - popularny "Plexiglas". Bardzo intensywnie pochłania moc wiązki dlatego, przy jej mocy ulega depolimeryzacji i natychmiastowemu odparowaniu. Jest całkowicie przeźroczysty i możemy na żywo obserwować efekty erozyjne. Na powyższym filmie przy niezbyt jeszcze dobrze ustawionym torze optycznym i przy 10% mocy naszego źródła wykonaliśmy trzy otwory bez nadmuchu powietrza i trzy kolejne z nadmuchem. Pierwszy wniosek - mamy naprawdę długą głębokość ogniska, co przy pokaźnej mocy lasera pozwoli ciąć dość grube materiały.

Rys. 34 Kształty otworów wydrążonych przez skupioną wiązkę lasera.

Jednak, jak widać na zdjęciu płytki testowej (Rys. Nr 34), mamy jeszcze trochę pracy. Przede wszystkim wiązka nie jest idealnie prostopadła do powierzchni materiału. Kolejnym problemem jest sam kształt plamki - przypomina on kształtem nasionko fasoli, a nie idealny okrąg. Gdzieś po drodze nasza wiązka jest deformowana. Widzimy też na filmie, że nadmuch zdecydowanie poprawia jakość erozji materiału nawet w tym przypadku, gdy nie doszło do przepalenia na wylot. Wykonywaliśmy w międzyczasie próby wypalania elementów z drewna i, mimo że mamy całkiem przyzwoite ognisko dochodzi do bardzo intensywnego spalania materiału i bardzo zniekształconych powierzchni cięcia.

Rys. 35 Powierzchnia drewna od strony wejścia wiązki.

O ile od strony wejścia jest całkiem dobrze, o tyle z drugiej strony jest już fatalnie. Oczywiście w g-kodzie zaprogramowaliśmy chwilę czasu od włączenia strumienia do czasu rozpoczęcia ruchu tak, by wiązka miała czas na całkowite przepalenie materiału. Z czasami, prędkościami i mocami wiązki też eksperymentowaliśmy. Jakość cięcia materiału okazała się pochodną tak wielu zmiennych, że doprowadzenie tego do perfekcji trochę potrwa.

Rys. 36 Powierzchnia drewna od strony wyjścia wiązki.

Na zdjęciu Rys. Nr 3 widać, że dużym powodem problemu wypalania materiału jest na pewno nie osiowa wiązka. Możemy zauważyć, że najwięcej zwęglenia znalazło się tylko po jednej stronie. Wniosek stał się logiczny - strumień powietrza jest idealnie prostopadły do materiału, a wiązka wchodzi pod kątem. Mimo że na początku doszło do przepalenia materiału, strumień powietrza zawierający tlen powoduje palenie materiału także w miejscu, gdzie wiązka się nie znajduje. Najważniejsze zadanie na tym etapie - ukształtowanie i idealne ustawienie wiązki tnącej.

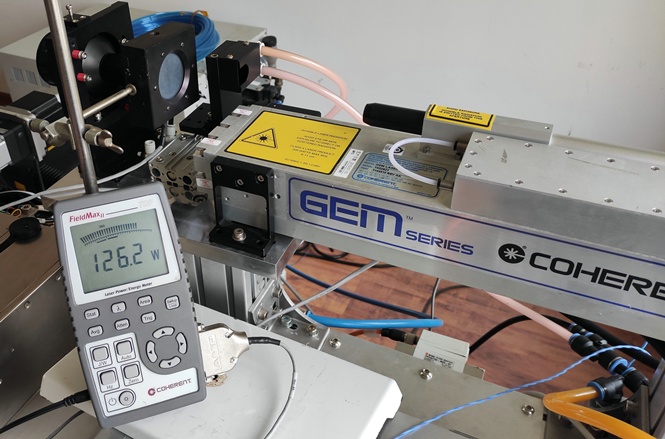

Rys. 37 Pomiar mocy wiązki lasera bezpośrednio.

Na początku postanowiliśmy przeanalizować straty na poszczególnych elementach toru wiązki. Dokonaliśmy zatem pomiaru mocy bezpośrednio na wyjściu głowicy lasera. Okazało się też, że w naszym mierniku mamy ustawioną niepoprawną długość fali mierzonego źródła. Po zmianie na właściwą miernik pokazuje już 126W. To moc naszego lasera przy ustawieniu 100% mocy w sterowniku w trybie CW.

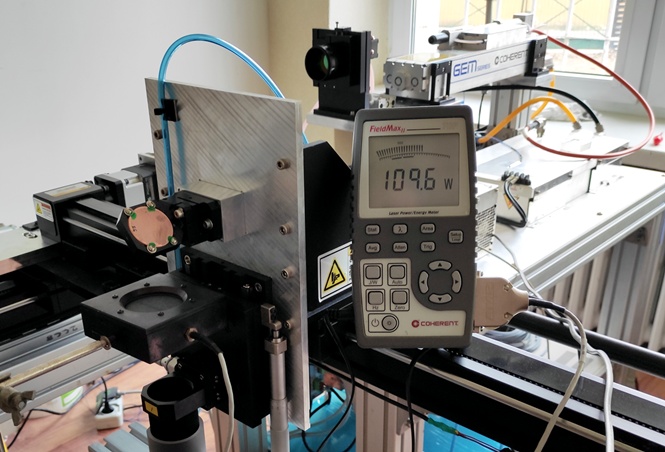

Rys. 38 Pomiar mocy wiązki lasera przed soczewką skupiającą.

Gdy zamontowaliśmy miernik tuż przed soczewką skupiającą wskazał on jedynie 80W. Zaczęliśmy więc adjustację kolejnych luster i głowicy kolimacyjnej i już na tym etapie moc wzrosła do ponad 109W. Zatem obecnie na 2 lustrach i kolimatorze tracimy już tylko 16,6W mocy. Lepszy wynik, ale najważniejszy problem to osiowość wiązki za soczewką skupiającą. Poprawiła się ona, gdy dopracowaliśmy ustawienie lustra, jednak nadal pozostawia wiele do życzenia.

Rys. 39 Pierwszy, już w miarę dobrze wycięty element.

Przygotowaliśmy g-kod dla wycięcia koła. Ustawiliśmy pod głowicą materiał - szkło organiczne o grubości 5mm i zrealizowaliśmy go na naszej maszynie. Wyniki są naprawdę obiecujące, koło zostało wycięte, jednak geometria powierzchni wskazuje na bardzo znaczące odchylenie wiązki i najprawdopodobniej nie tylko w jednej osi.

W drugiej części artykułu o przygodach z naszym laserem napiszemy jak się zakończyło ustawianie wiązki. Zbudujemy pole robocze dla materiału obrabianego, uruchomimy i zbadamy pracę lasera w trybie impulsowym oraz przystosujemy laser do bezpiecznej pracy użytkowej. ZAPRASZAMY.