Kontynuując nasz poprzedni artykuł poświęcony uruchomieniu i testowaniu ciekawego typu lasera RF CO2 - >Zobacz artykuł<, który w większej ilości znalazł się w naszych magazynach, postanowiliśmy, zaimplementować go do plotera sterowanego numerycznie. Miało to na celu zbadanie jego możliwości w zastosowaniach komercyjnych, co z kolei pozwoli znaleźć im nowe domy i pracę :) a nam pomoże w utrzymaniu naszej działalności gospodarczej:)

Część mechaniczną, którą w tym artykule Państwu przedstawimy, również pozyskaliśmy w trakcie jednej z naszych prac rozbiórkowych w fabryce produkującej elektronikę. Był to system kontroli wizyjnej pracujący w osi X i Y, który precyzyjnie skanował dużą powierzchnię materiału - w naszym rozwiązaniu na suporcie umieścimy lustro i głowicę z odpowiednią soczewką.

Jednak zacznijmy od początku. Wszystko zaczęło się od rozłożenia na podłodze wcześniej zdemontowanych napędów liniowych i przeniesienia ich do wirtualnego świata komputerowego.

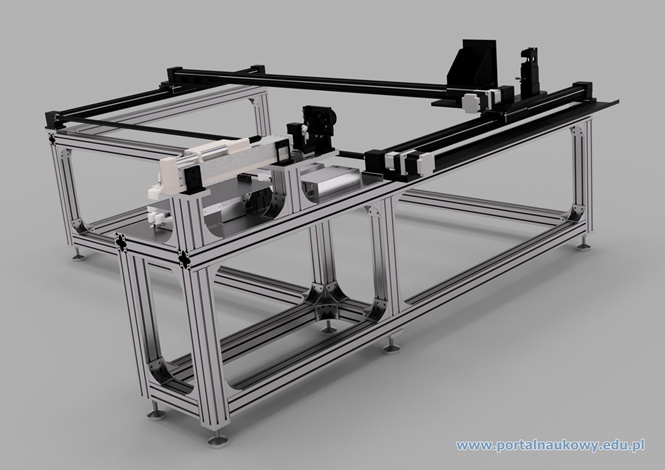

Rys. 1 Napędy liniowe X, Y.

Pokazany na zdjęciu powyżej mechanizm to dwa równolegle połączone napędy liniowe z prowadnicami, napędzane paskami zębatymi - oś Y oraz jeden podobny napęd w osi X. Oba napędy zasilane są pięciofazowymi silnikami krokowymi z przekładniami planetarnymi. Więcej szczegółów napiszemy w dalszej części opracowania poświęconej sterowaniu, a tymczasem zajmiemy się projektem.

Rys. 2 Projekt systemu w programie Autodesk Fusion 360.

Niestety, mimo zakrojonych na szeroką skalę poszukiwań i próśb do producenta, nie udało nam się pozyskać rysunków napędów w postaci elektronicznej, dlatego czekała nas żmudna praca narysowania wszystkiego od podstaw. Było to niezbędne do opracowania sposobu połączenia naszych laserów z napędami tak, aby zyskać możliwość sterowania roboczą wiązką w sposób umożliwiający obróbkę różnych materiałów. Oczywiście nie wchodziło w grę poruszanie całym systemem laserowym. Co prawda dałoby to największą moc światła w obszarze roboczym, jednak to niemożliwe.

Rys. 2 Animacja ruchu osi i przebieg wiązki lasera.

Po narysowaniu napędów w programie Autodesk Fusion 360 mogliśmy przystąpić do wirtualnej budowy plotera. Do wykonania całej ramy nośnej wykorzystaliśmy solidne konstrukcyjne profile aluminiowe o wymiarze 100x100mm, które również pochodzą z demontażu dużego systemu wind na produkcyjnej hali przemysłowej. Ekologia w pełnym wydaniu. Spakowaliśmy także wszystkie elementy łączeniowe i inne akcesoria tej konstrukcji. Nigdzie nie udało nam się znaleźć ich rysunków, dlatego narysowaliśmy je sami, podobnie jak suportów.

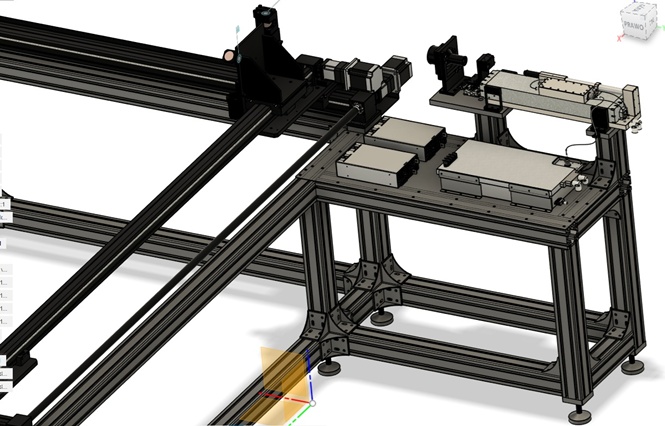

Rys. 3 Zbliżenie na szczegóły projektowanej w programie konstrukcji.

Niezwykłą zaletą projektowania takiego urządzenia wirtualnie jest fakt, że na tym etapie można mylić się, poprawiać, sprawdzać i symulować dowolną ilość razy bez ponoszenia dodatkowych kosztów. W rzeczywistości docięcie takiego profila nawet używanego, w nieodpowiednim miejscu to już strata materiału. Ponadto program Autodesk Fusion 360 ma możliwość symulowania m.in. ruchu, dzięki czemu możliwe jest wykonanie takiej animacji jak na Rys. 2 przedstawiającej koncepcję pracy całej maszyny. Naszą jednostkę laserową umieściliśmy poza obszarem roboczym plotera, a wiązkę światła skierowaliśmy na lustra. Jedno poruszające się wraz z suportem Y a drugie na osi X.

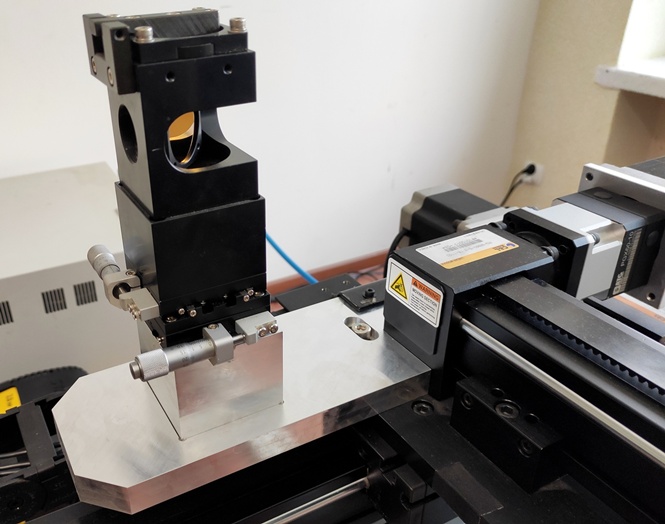

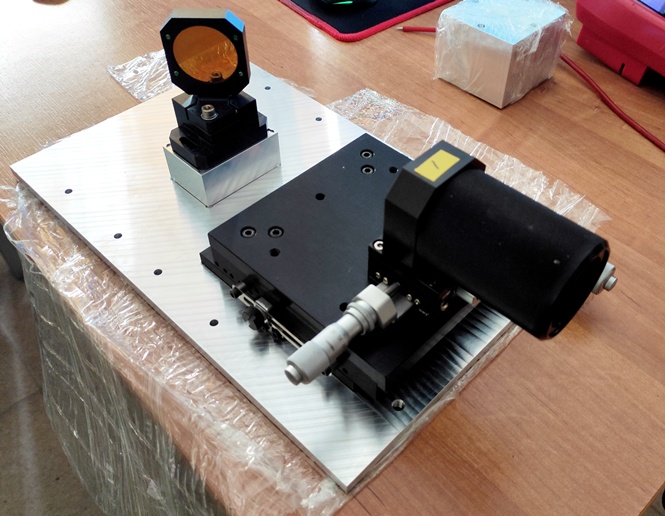

Rys. 4 Lustro odbijające wiązkę lasera w obudowie adjustacyjnej.

Lustra zastosowane w naszym projekcie to specjalne miedziane krążki z napyloną warstwą złota, które przeznaczone są specjalnie do odbijanie długości fali lasera CO2 z jak najmniejszą stratą mocy. Obsadzone są w stelażu umożliwiającym precyzyjną korekcję jego ustawienia, a ponadto umieszczone zostały na dwóch stoliczkach mikrometrycznych, dzięki którym można je dokładnie ustawiać.

Rys. 5 Miedziane lustro z napyloną warstwą złota.

Dodatkowo duża ilość miedzi skutecznie rozprasza wydzielane ciepło, co zapobiega deformacji i degradacji warstwy złota. Zaprezentowany zestaw również pochodzi z naszych przemysłowych demontaży, który jest dostępny w ofercie naszego sklepu. Pierwsze lustro umieściliśmy w osi wyjścia światła naszego lasera. Porusza się ono razem z osią Y i odbija światło pod kątem 90o na następne lustro wędrujące w osi X. Jednak zanim to światło dotrze do pierwszego lusterka mamy po drodze jeszcze dwa elementy. Pierwszy to przesłona bezpieczeństwa wsuwana w tor wiązki siłownikiem pneumatycznym, drugi element to kolimator wiązki mocy lasera.

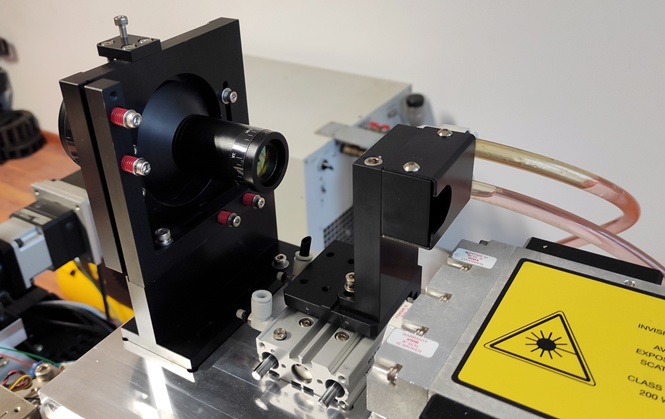

Rys. 6 Przesłona bezpieczeństwa pochłaniająca moc wiązki oraz kolimator średnicy wiązki.

Do przesłony bezpieczeństwa doprowadzone są dwa wężyki od systemu chłodzenia. Przesłona ta ma warstwę absorbującą moc wiązki i przekształca ją w ciepło, które odprowadza płyn chłodniczy. Jeśli wsunięta jest w tor wiązki, nawet jeśli laser pracuje z pełną mocą, światło zostaje zatrzymane w tym miejscu. Siłownik będzie sterowany zarówno z układu pracy lasera, jak i obwodu bezpieczeństwa. Naciśnięcie wyłącznika awaryjnego lub wystąpienie jakiegokolwiek innego stanu niebezpiecznego, spowoduje wsunięcie przesłony w tor wiązki. Sterownik lasera też ma wejście bezpieczeństwa i w takiej sytuacji wiązka zostanie wyłączona, jednak bezpieczeństwa nigdy za wiele.

Rys. 7 Specjalistyczny kolimator wiązki.

Kolimator wiązki mocy lasera jest umieszczony na drodze wiązki zaraz za przesłoną. Jest to dość ważny element i pełni dwie funkcje. Podczas prac rozruchowych z samym laserem zauważyliśmy, że jego wiązka wychodząca bezpośrednio z głowicy ma tendencję do rozchodzenia się w miarę oddalania od wyjścia. Nie jest ona odpowiednio skolimowana w optyce samego lasera. Ten element zawiera w sobie kilka soczewek i w obszarze wejścia i wyjścia można je regulować - zmienia się kształt wiązki i poprawia jej zbieżność. Dodatkowo element ten zwiększa średnicę wiązki, co sprawia, że trafia ona na większą powierzchnię luster i nie dochodzi do punktowego odbijania i przegrzań. Soczewki te nie są wykonane ze zwykłego szkła. Szkło nie sprawdziłoby się przy pracy z podczerwienią o tej mocy. Materiałem tworzącym te soczewki jest Siarczek Cynku, znany ze swojej dobrej przeźroczystości dla tego zakresu długości fali światła.

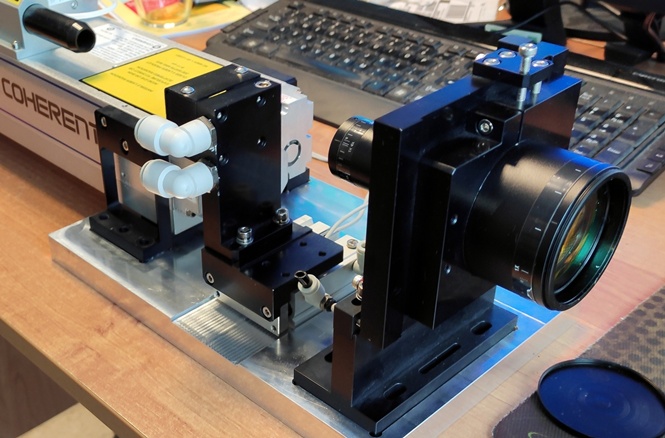

Rys. 8 Ostatnie zwierciadło i głowica formująca wiązkę roboczą.

Teraz, na powyższym zdjęciu pokazujemy ostatnie dwa elementy znajdujące się w torze optycznym - ostatnie lustro i głowica formująca roboczą wiązkę światła. Światło lasera przygotowane ww. opisanym kolimatorze trafia na pierwsze poruszające się lustro (Rys. Nr 4) i jest kierowane na drugie lusterko pokazane na powyższym zdjęciu (Rys. Nr 8). To lusterko porusza się w osi X i kieruje światło wprost do głowicy poniżej. Ona również umieszczona została na dwóch stolikach mikrometrycznych. Mają one zadanie polegające na dobrym ustawieniu osiowym w wiązce, ale także zmianę ogniskowej.

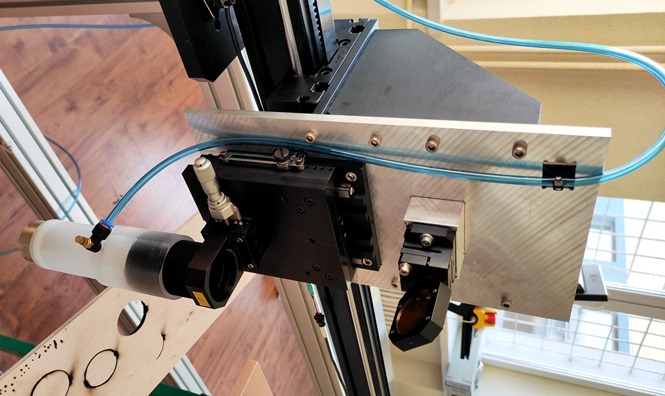

Rys. 9 Soczewka ZnS ogniskująca wiązkę.

W głowicy formującej znajduje się specjalnie wyprofilowana soczewka również wykonana z siarczku cynku, która z szerokiej wiązki formuje możliwie jak najcieńszą oraz jak najdłuższą wiązkę skupioną tzw. żądło. Taka soczewka posiada dwa ważne parametry. Pierwszy parametr to długość ogniskowej określający jak daleko obrabiany materiał powinien się od niej znajdować. Drugi to głębokość ogniska, który charakteryzuje grubość materiału, jaki możemy ciąć. Szerzej o tym napiszemy w części poświęconej pierwszym testom pracy.

Rys. 10 Głowica tnąca z zamontowanym nadmuchem.