Zaraz za soczewką skupiającą znajduje się jeszcze jeden ważny element - głowica nadmuchowa gazu. Element ten to w zasadzie pusta obudowana przestrzeń, do której podłączyliśmy wężyk ze sprężonym powietrzem. Na jej końcu znajduje się metalowa dysza, przez którą to powietrze jest wydmuchiwane wzdłuż wiązki. Zabezpiecza to soczewkę przed dymem i płomieniem oraz toruje drogę światłu do materiału. Wydmuchuje wszystkie pozostałości z drugiej strony i jednocześnie poprawia proces erozji materiału. O tym też jeszcze napiszemy w dalszej części, na razie więcej o samej konstrukcji.

Rys. 11 Docinanie odpowiedniej długości aluminiowych profili systemowych.

Gdy projekt był już gotowy i sprawdziliśmy wirtualnie wszystko, co było możliwe - można było wykonać listę długości poszczególnych profili i wszystkie dociąć na odpowiednie długości za pomocą półautomatycznej piły taśmowej (Rys. Nr 11). Są to naprawdę masywne profile i cięcie ich w inny sposób raczej nie wchodziło w grę. Dodatkowo na tego rodzaju pile można było je precyzyjnie ustawić i wykonać idealnie prostopadłe cięcia. Na etapie projektu nie przewidzieliśmy tolerancji zapewniającej możliwość ustawiania względem siebie podczas skręcania elementami mocującymi. Profile musiały pasować "do czoła". Dlatego też oprócz rzetelnej jakości cięcia wykonaliśmy także planowanie każdej ciętej powierzchni na frezarce.

Rys. 12 Proces łączenia profili systemowych.

Dzięki dobremu projektowi, precyzyjnym cięciom i frezowaniu montaż przebiegł naprawdę gładko. Każdy przygotowany profil był oznaczony i wystarczyło je tylko odpowiednio poukładać i skręcić za pomocą kształtek i złącz systemowych. Przypominało to trochę składanie mebli wg instrukcji ze znanej sieci sklepów meblowych.

Rys. 13 Proces łączenia profili systemowych.

Znaczącą różnicą między składaniem mebli a naszymi profilami była wielkość i ciężar składanego zestawu. Zdecydowanie instrukcja wymagała trzech osób do złożenia konstrukcji w całość. Dwie osoby trzymały profil po obu końcach, trzecia skręcała elementy z innymi. Padł pomysł składania zestawu do góry nogami a na końcu wkręcenie nóżek. Ostatecznie wkręciliśmy nóżki w pionowe profile i dopiero do nich od spodu dokręcaliśmy kolejne elementy konstrukcji.

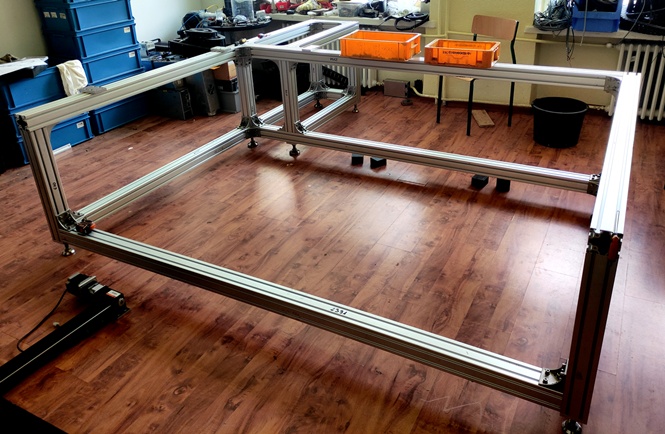

Rys. 14 Zmontowany korpus plotera.

Finalna konstrukcja wyszła całkiem ładnie. Oczywiście nie jest to jeszcze wszystko, bo brakuje obszaru, na którym opierany będzie materiał obrabiany. Nie narysowaliśmy go na tym etapie w programie, bo nie wiedzieliśmy np. jaką ogniskową uda nam się uzyskać na pozyskanej z demontaży optyce. Plan powstał taki, że zaprojektujemy i wykonany prototyp roboczy, wykonamy testy i dopiero na bazie tej wiedzy zaprojektujemy część funkcjonalną do ergonomicznej pracy z materiałem. Oprócz wygody załadunku materiału ważny jest także efektywny odciąg spalin zwłaszcza podczas pracy z tworzywami sztucznymi.

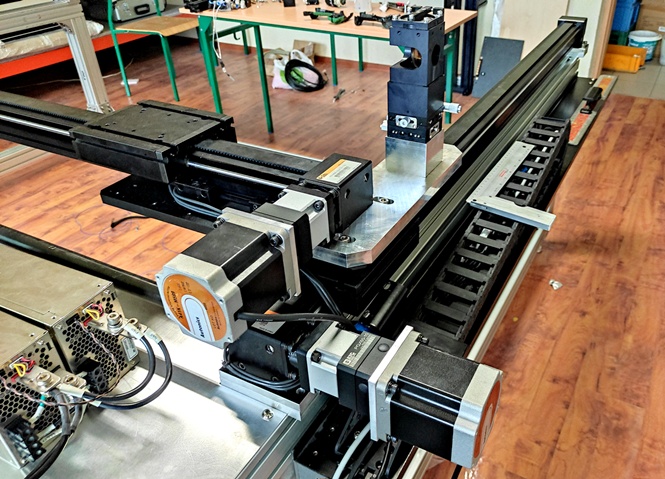

Rys. 15 Proces łączenia konstrukcji bazowej z suportami osi X i Y.

W kolejnym etapie na zbudowanej konstrukcji postawiliśmy osie napędowe i zamontowaliśmy za pomocą zaprojektowanych wcześniej, aluminiowych adapterów. Niestety otwory montażowe napędów nie pasowały do profilu. Gdy wszystko zostało skręcone, ważną próbą był przejazd osi Y. Jeśli po twardym skręceniu wszystkich elementów okazało się, że przejazd napotyka opory, mogłoby to wskazywać na błędy techniczne projektu lub montażu. Gdyby te dwie osie Y nie były idealnie równoległe, przejazd osi byłby niemożliwy. Na szczęście w naszym przypadku przejazd osi był płynny i bez oporów. Na tym etapie użyliśmy siły naszych rąk. Teraz pora by osiami poruszyły silniczki.

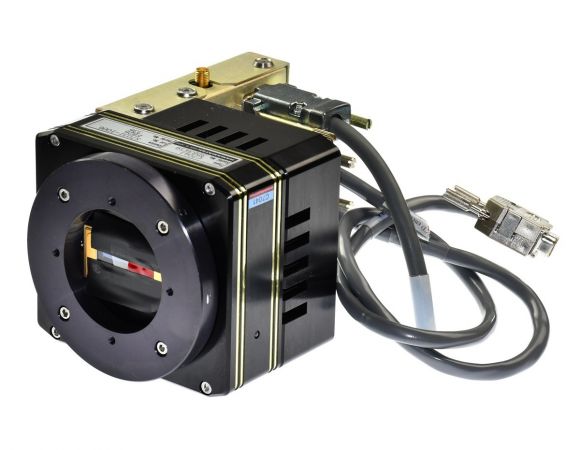

Rys. 16 5-fazowe silniki krokowe z przekładniami planetarnymi.

Osie naszych suportów wyposażone są w pięciofazowe silniki krokowe firmy Autonics o oznaczeniu: A41K-M599, prąd fazy 1,4 A. Ich napęd przekazany jest poprzez przekładnie planetarne o przełożeniu 1:10, które zmniejszają obroty, zwiększają moment napędowy oraz rozdzielczość. Każdy pojedynczy krok silnika podzielony jest fizycznie aż 10 razy, co w połączeniu z możliwością sterowania mikrokrokowego sterowników daje duże możliwości precyzji obróbki.

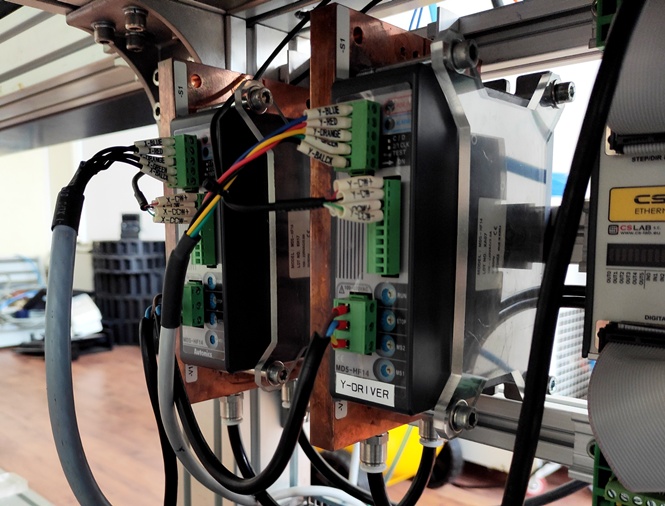

Rys. 17 Sterownik 5-fazowego silnika krokowego.

Sterownik, który został przez nas zastosowany to również produkt firmy Autonics o oznaczeniu: MD5-HF14 - jest to mokroprocesorowy sterownik o prądzie fazowym 1,4A, umożliwiający sterowanie mikrokrokowe nawet z podziałem fizycznego kroku przez 250, oraz z wejściami różnicowymi sygnału kroku i kierunku STEP/DIR i to jest dość ważna zaleta. Informacja jest kodowana nie jako poziom napięcia w przewodniku, ale jako różnica napięć pomiędzy dwoma przewodnikami występującymi w parze. Podczas gdy jeden z przewodników niesie sygnał napięciowy o danej amplitudzie, drugi z nich przenosi sygnał o takiej samej amplitudzie, ale przeciwnej polaryzacji.

Rys. 18 Dwa sterowniki silników krokowych z chłodzącymi blokami wodnymi.

Ten sposób sterowania jest wyjątkowo odporny na zakłócenia, zwłaszcza w tego typu maszynach, gdzie zakłócenia w sterowaniu impulsowym mogą całkowicie przekłamywać ruch osi. Dodatkowo sterownik, który wybraliśmy do sterowania pracą osi, również posiada wyjścia sygnałów do silników w postaci różnicowej, ale o tym za chwilę. Na razie wróćmy jeszcze do samych sterowników, bo w trakcie testów pojawił się pewien problem, a mianowicie ich temperatura. Nasze osie są dość precyzyjne i chcieliśmy w pełni wykorzystać ich potencjał i dynamikę. Ustawiliśmy pracę mikrokrokową z dużą rozdzielczością i dość chybko poruszaliśmy osiami, aż po chwili jeden ze sterowników padł. Okazało się, że sterownik bardzo mocno nagrzał się i jeden z tranzystorów uległ przebiciu. Nasz sterownik mimo wielu zalet ma zasadniczą wadę - bardzo mała powierzchnia radiatora do odprowadzania ciepła. A jako że w naszym ploterze było już chłodzenie wodne do zespołu lasera, nic nie stało na przeszkodzie, by wodą schłodzić także sterowniki. Sterowniki zostały zamontowane na gotowych miedzianych blokach wodnych i podłączono do nich dopływ i odpływ cieczy chłodzącej (Rys. 17).

Rys. 19 Stanowisko testowego uruchomienia sterownika CNC.

Odpowiednio schłodzone sterowniki silników pracowały już bez zarzutu nawet z dużą rozdzielczością i prędkościami. Teraz pora napisać skąd pochodziły wszystkie impulsy, które sprawiają, że silniki się obracają co ważne w odpowiedni sposób. Tu warto rozwinąć stosowany wcześniej skrót CNC - Computerized Numerical Control. W skrócie chodzi o to, by z poziomu komputera spowodować, by maszyna wykonała pewien zestaw czynności mający na celu wykonanie jakiejś pracy. Najbardziej chyba znanym nam wszystkim przykładem takiego sterowania CNC jest po prostu wydruk dokumentu na naszej drukarce. Zaczynamy od projektu - piszemy jakiś dokument w programie edycyjnym, następnie ten projekt trzeba przełożyć na kod maszynowy - naciskamy drukuj i odpowiedni kompilator generuje kod, który jest wysyłany do sterownika drukarki. Sterownik ten wysyła do sterowników silników krokowych i głowicy drukującej odpowiednie impulsy a te przekładają się na wykonane czynności fizyczne - pracę. Efektem finalnym jest nasz tekst z ekranu komputera naniesiony na fizyczną kartkę papieru.

Rys. 20 Pierwsze próby poruszania osiami z programu komputerowego.