Kontynuując nasz poprzedni artykuł poświęcony uruchomieniu i testowaniu ciekawego typu lasera RF CO2 - >Zobacz artykuł<, który w większej ilości znalazł się w naszych magazynach, postanowiliśmy, zaimplementować go do plotera sterowanego numerycznie. Miało to na celu zbadanie jego możliwości w zastosowaniach komercyjnych, co z kolei pozwoli znaleźć im nowe domy i pracę :) a nam pomoże w utrzymaniu naszej działalności gospodarczej:)

Część mechaniczną, którą w tym artykule Państwu przedstawimy, również pozyskaliśmy w trakcie jednej z naszych prac rozbiórkowych w fabryce produkującej elektronikę. Był to system kontroli wizyjnej pracujący w osi X i Y, który precyzyjnie skanował dużą powierzchnię materiału - w naszym rozwiązaniu na suporcie umieścimy lustro i głowicę z odpowiednią soczewką.

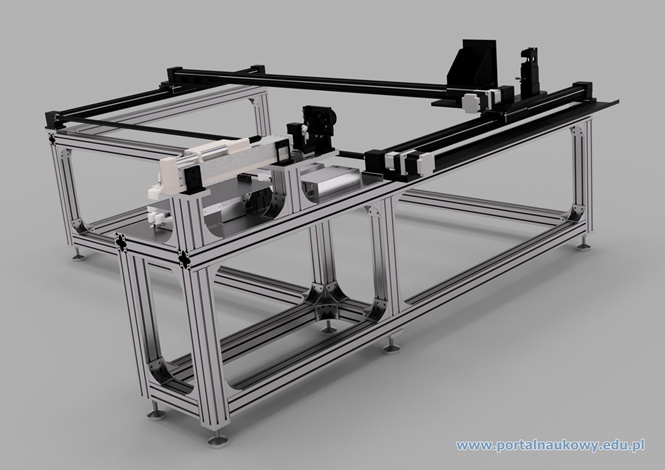

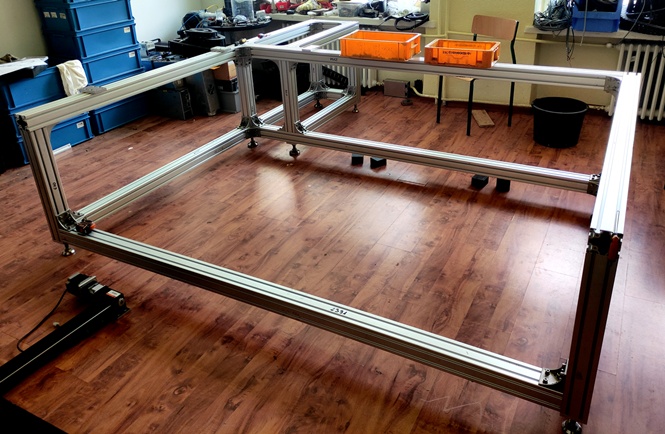

Jednak zacznijmy od początku. Wszystko zaczęło się od rozłożenia na podłodze wcześniej zdemontowanych napędów liniowych i przeniesienia ich do wirtualnego świata komputerowego.

Rys. 1 Napędy liniowe X, Y.

Pokazany na zdjęciu powyżej mechanizm to dwa równolegle połączone napędy liniowe z prowadnicami, napędzane paskami zębatymi - oś Y oraz jeden podobny napęd w osi X. Oba napędy zasilane są pięciofazowymi silnikami krokowymi z przekładniami planetarnymi. Więcej szczegółów napiszemy w dalszej części opracowania poświęconej sterowaniu, a tymczasem zajmiemy się projektem.

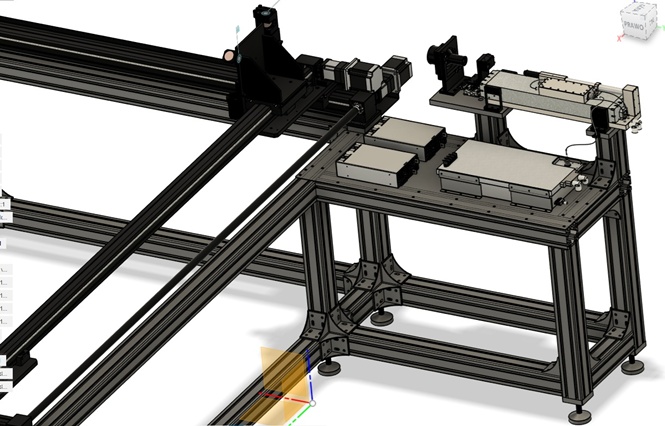

Rys. 2 Projekt systemu w programie Autodesk Fusion 360.

Niestety, mimo zakrojonych na szeroką skalę poszukiwań i próśb do producenta, nie udało nam się pozyskać rysunków napędów w postaci elektronicznej, dlatego czekała nas żmudna praca narysowania wszystkiego od podstaw. Było to niezbędne do opracowania sposobu połączenia naszych laserów z napędami tak, aby zyskać możliwość sterowania roboczą wiązką w sposób umożliwiający obróbkę różnych materiałów. Oczywiście nie wchodziło w grę poruszanie całym systemem laserowym. Co prawda dałoby to największą moc światła w obszarze roboczym, jednak to niemożliwe.

Rys. 2 Animacja ruchu osi i przebieg wiązki lasera.

Po narysowaniu napędów w programie Autodesk Fusion 360 mogliśmy przystąpić do wirtualnej budowy plotera. Do wykonania całej ramy nośnej wykorzystaliśmy solidne konstrukcyjne profile aluminiowe o wymiarze 100x100mm, które również pochodzą z demontażu dużego systemu wind na produkcyjnej hali przemysłowej. Ekologia w pełnym wydaniu. Spakowaliśmy także wszystkie elementy łączeniowe i inne akcesoria tej konstrukcji. Nigdzie nie udało nam się znaleźć ich rysunków, dlatego narysowaliśmy je sami, podobnie jak suportów.

Rys. 3 Zbliżenie na szczegóły projektowanej w programie konstrukcji.

Niezwykłą zaletą projektowania takiego urządzenia wirtualnie jest fakt, że na tym etapie można mylić się, poprawiać, sprawdzać i symulować dowolną ilość razy bez ponoszenia dodatkowych kosztów. W rzeczywistości docięcie takiego profila nawet używanego, w nieodpowiednim miejscu to już strata materiału. Ponadto program Autodesk Fusion 360 ma możliwość symulowania m.in. ruchu, dzięki czemu możliwe jest wykonanie takiej animacji jak na Rys. 2 przedstawiającej koncepcję pracy całej maszyny. Naszą jednostkę laserową umieściliśmy poza obszarem roboczym plotera, a wiązkę światła skierowaliśmy na lustra. Jedno poruszające się wraz z suportem Y a drugie na osi X.

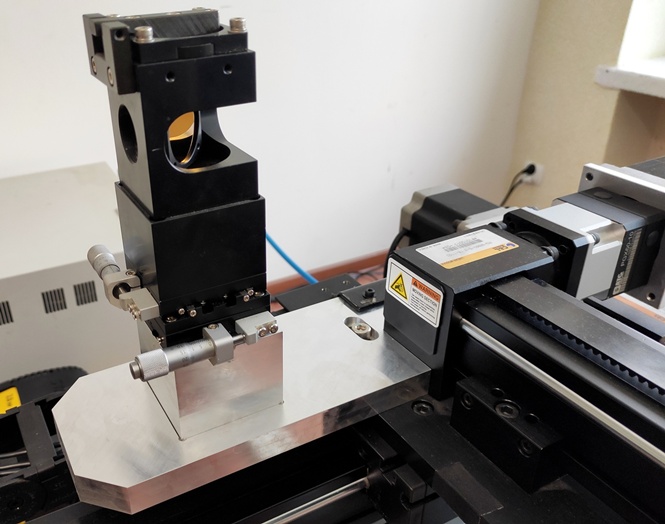

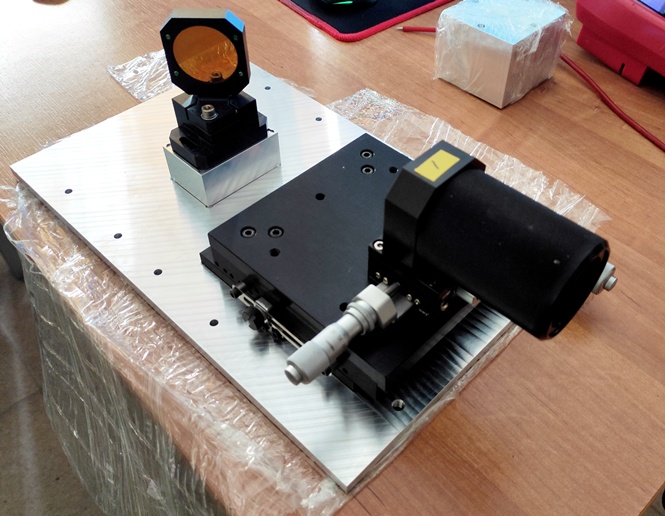

Rys. 4 Lustro odbijające wiązkę lasera w obudowie adjustacyjnej.

Lustra zastosowane w naszym projekcie to specjalne miedziane krążki z napyloną warstwą złota, które przeznaczone są specjalnie do odbijanie długości fali lasera CO2 z jak najmniejszą stratą mocy. Obsadzone są w stelażu umożliwiającym precyzyjną korekcję jego ustawienia, a ponadto umieszczone zostały na dwóch stoliczkach mikrometrycznych, dzięki którym można je dokładnie ustawiać.

Rys. 5 Miedziane lustro z napyloną warstwą złota.

Dodatkowo duża ilość miedzi skutecznie rozprasza wydzielane ciepło, co zapobiega deformacji i degradacji warstwy złota. Zaprezentowany zestaw również pochodzi z naszych przemysłowych demontaży, który jest dostępny w ofercie naszego sklepu. Pierwsze lustro umieściliśmy w osi wyjścia światła naszego lasera. Porusza się ono razem z osią Y i odbija światło pod kątem 90o na następne lustro wędrujące w osi X. Jednak zanim to światło dotrze do pierwszego lusterka mamy po drodze jeszcze dwa elementy. Pierwszy to przesłona bezpieczeństwa wsuwana w tor wiązki siłownikiem pneumatycznym, drugi element to kolimator wiązki mocy lasera.

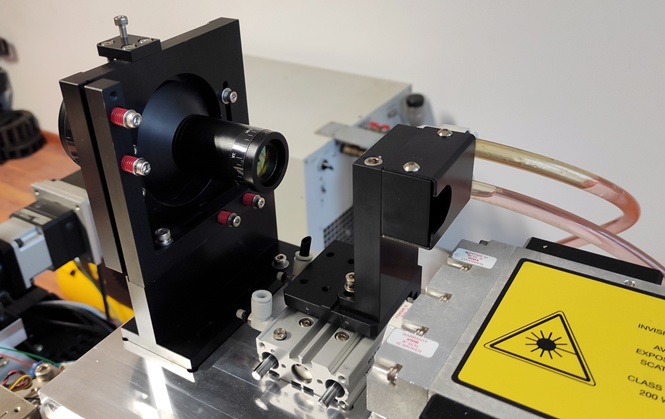

Rys. 6 Przesłona bezpieczeństwa pochłaniająca moc wiązki oraz kolimator średnicy wiązki.

Do przesłony bezpieczeństwa doprowadzone są dwa wężyki od systemu chłodzenia. Przesłona ta ma warstwę absorbującą moc wiązki i przekształca ją w ciepło, które odprowadza płyn chłodniczy. Jeśli wsunięta jest w tor wiązki, nawet jeśli laser pracuje z pełną mocą, światło zostaje zatrzymane w tym miejscu. Siłownik będzie sterowany zarówno z układu pracy lasera, jak i obwodu bezpieczeństwa. Naciśnięcie wyłącznika awaryjnego lub wystąpienie jakiegokolwiek innego stanu niebezpiecznego, spowoduje wsunięcie przesłony w tor wiązki. Sterownik lasera też ma wejście bezpieczeństwa i w takiej sytuacji wiązka zostanie wyłączona, jednak bezpieczeństwa nigdy za wiele.

Rys. 7 Specjalistyczny kolimator wiązki.

Kolimator wiązki mocy lasera jest umieszczony na drodze wiązki zaraz za przesłoną. Jest to dość ważny element i pełni dwie funkcje. Podczas prac rozruchowych z samym laserem zauważyliśmy, że jego wiązka wychodząca bezpośrednio z głowicy ma tendencję do rozchodzenia się w miarę oddalania od wyjścia. Nie jest ona odpowiednio skolimowana w optyce samego lasera. Ten element zawiera w sobie kilka soczewek i w obszarze wejścia i wyjścia można je regulować - zmienia się kształt wiązki i poprawia jej zbieżność. Dodatkowo element ten zwiększa średnicę wiązki, co sprawia, że trafia ona na większą powierzchnię luster i nie dochodzi do punktowego odbijania i przegrzań. Soczewki te nie są wykonane ze zwykłego szkła. Szkło nie sprawdziłoby się przy pracy z podczerwienią o tej mocy. Materiałem tworzącym te soczewki jest Siarczek Cynku, znany ze swojej dobrej przeźroczystości dla tego zakresu długości fali światła.

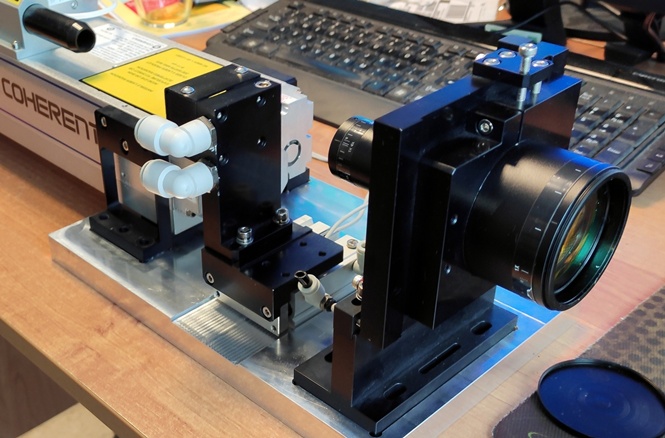

Rys. 8 Ostatnie zwierciadło i głowica formująca wiązkę roboczą.

Teraz, na powyższym zdjęciu pokazujemy ostatnie dwa elementy znajdujące się w torze optycznym - ostatnie lustro i głowica formująca roboczą wiązkę światła. Światło lasera przygotowane ww. opisanym kolimatorze trafia na pierwsze poruszające się lustro (Rys. Nr 4) i jest kierowane na drugie lusterko pokazane na powyższym zdjęciu (Rys. Nr 8). To lusterko porusza się w osi X i kieruje światło wprost do głowicy poniżej. Ona również umieszczona została na dwóch stolikach mikrometrycznych. Mają one zadanie polegające na dobrym ustawieniu osiowym w wiązce, ale także zmianę ogniskowej.

Rys. 9 Soczewka ZnS ogniskująca wiązkę.

W głowicy formującej znajduje się specjalnie wyprofilowana soczewka również wykonana z siarczku cynku, która z szerokiej wiązki formuje możliwie jak najcieńszą oraz jak najdłuższą wiązkę skupioną tzw. żądło. Taka soczewka posiada dwa ważne parametry. Pierwszy parametr to długość ogniskowej określający jak daleko obrabiany materiał powinien się od niej znajdować. Drugi to głębokość ogniska, który charakteryzuje grubość materiału, jaki możemy ciąć. Szerzej o tym napiszemy w części poświęconej pierwszym testom pracy.

Rys. 10 Głowica tnąca z zamontowanym nadmuchem.

Zaraz za soczewką skupiającą znajduje się jeszcze jeden ważny element - głowica nadmuchowa gazu. Element ten to w zasadzie pusta obudowana przestrzeń, do której podłączyliśmy wężyk ze sprężonym powietrzem. Na jej końcu znajduje się metalowa dysza, przez którą to powietrze jest wydmuchiwane wzdłuż wiązki. Zabezpiecza to soczewkę przed dymem i płomieniem oraz toruje drogę światłu do materiału. Wydmuchuje wszystkie pozostałości z drugiej strony i jednocześnie poprawia proces erozji materiału. O tym też jeszcze napiszemy w dalszej części, na razie więcej o samej konstrukcji.

Rys. 11 Docinanie odpowiedniej długości aluminiowych profili systemowych.

Gdy projekt był już gotowy i sprawdziliśmy wirtualnie wszystko, co było możliwe - można było wykonać listę długości poszczególnych profili i wszystkie dociąć na odpowiednie długości za pomocą półautomatycznej piły taśmowej (Rys. Nr 11). Są to naprawdę masywne profile i cięcie ich w inny sposób raczej nie wchodziło w grę. Dodatkowo na tego rodzaju pile można było je precyzyjnie ustawić i wykonać idealnie prostopadłe cięcia. Na etapie projektu nie przewidzieliśmy tolerancji zapewniającej możliwość ustawiania względem siebie podczas skręcania elementami mocującymi. Profile musiały pasować "do czoła". Dlatego też oprócz rzetelnej jakości cięcia wykonaliśmy także planowanie każdej ciętej powierzchni na frezarce.

Rys. 12 Proces łączenia profili systemowych.

Dzięki dobremu projektowi, precyzyjnym cięciom i frezowaniu montaż przebiegł naprawdę gładko. Każdy przygotowany profil był oznaczony i wystarczyło je tylko odpowiednio poukładać i skręcić za pomocą kształtek i złącz systemowych. Przypominało to trochę składanie mebli wg instrukcji ze znanej sieci sklepów meblowych.

Rys. 13 Proces łączenia profili systemowych.

Znaczącą różnicą między składaniem mebli a naszymi profilami była wielkość i ciężar składanego zestawu. Zdecydowanie instrukcja wymagała trzech osób do złożenia konstrukcji w całość. Dwie osoby trzymały profil po obu końcach, trzecia skręcała elementy z innymi. Padł pomysł składania zestawu do góry nogami a na końcu wkręcenie nóżek. Ostatecznie wkręciliśmy nóżki w pionowe profile i dopiero do nich od spodu dokręcaliśmy kolejne elementy konstrukcji.

Rys. 14 Zmontowany korpus plotera.

Finalna konstrukcja wyszła całkiem ładnie. Oczywiście nie jest to jeszcze wszystko, bo brakuje obszaru, na którym opierany będzie materiał obrabiany. Nie narysowaliśmy go na tym etapie w programie, bo nie wiedzieliśmy np. jaką ogniskową uda nam się uzyskać na pozyskanej z demontaży optyce. Plan powstał taki, że zaprojektujemy i wykonany prototyp roboczy, wykonamy testy i dopiero na bazie tej wiedzy zaprojektujemy część funkcjonalną do ergonomicznej pracy z materiałem. Oprócz wygody załadunku materiału ważny jest także efektywny odciąg spalin zwłaszcza podczas pracy z tworzywami sztucznymi.

Rys. 15 Proces łączenia konstrukcji bazowej z suportami osi X i Y.

W kolejnym etapie na zbudowanej konstrukcji postawiliśmy osie napędowe i zamontowaliśmy za pomocą zaprojektowanych wcześniej, aluminiowych adapterów. Niestety otwory montażowe napędów nie pasowały do profilu. Gdy wszystko zostało skręcone, ważną próbą był przejazd osi Y. Jeśli po twardym skręceniu wszystkich elementów okazało się, że przejazd napotyka opory, mogłoby to wskazywać na błędy techniczne projektu lub montażu. Gdyby te dwie osie Y nie były idealnie równoległe, przejazd osi byłby niemożliwy. Na szczęście w naszym przypadku przejazd osi był płynny i bez oporów. Na tym etapie użyliśmy siły naszych rąk. Teraz pora by osiami poruszyły silniczki.

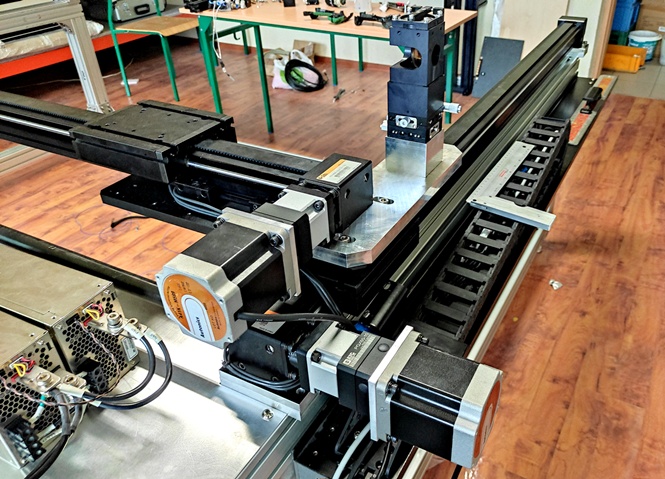

Rys. 16 5-fazowe silniki krokowe z przekładniami planetarnymi.

Osie naszych suportów wyposażone są w pięciofazowe silniki krokowe firmy Autonics o oznaczeniu: A41K-M599, prąd fazy 1,4 A. Ich napęd przekazany jest poprzez przekładnie planetarne o przełożeniu 1:10, które zmniejszają obroty, zwiększają moment napędowy oraz rozdzielczość. Każdy pojedynczy krok silnika podzielony jest fizycznie aż 10 razy, co w połączeniu z możliwością sterowania mikrokrokowego sterowników daje duże możliwości precyzji obróbki.

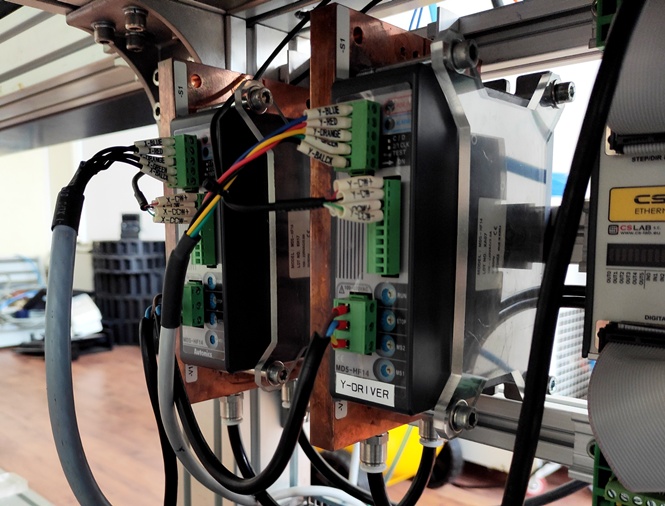

Rys. 17 Sterownik 5-fazowego silnika krokowego.

Sterownik, który został przez nas zastosowany to również produkt firmy Autonics o oznaczeniu: MD5-HF14 - jest to mokroprocesorowy sterownik o prądzie fazowym 1,4A, umożliwiający sterowanie mikrokrokowe nawet z podziałem fizycznego kroku przez 250, oraz z wejściami różnicowymi sygnału kroku i kierunku STEP/DIR i to jest dość ważna zaleta. Informacja jest kodowana nie jako poziom napięcia w przewodniku, ale jako różnica napięć pomiędzy dwoma przewodnikami występującymi w parze. Podczas gdy jeden z przewodników niesie sygnał napięciowy o danej amplitudzie, drugi z nich przenosi sygnał o takiej samej amplitudzie, ale przeciwnej polaryzacji.

Rys. 18 Dwa sterowniki silników krokowych z chłodzącymi blokami wodnymi.

Ten sposób sterowania jest wyjątkowo odporny na zakłócenia, zwłaszcza w tego typu maszynach, gdzie zakłócenia w sterowaniu impulsowym mogą całkowicie przekłamywać ruch osi. Dodatkowo sterownik, który wybraliśmy do sterowania pracą osi, również posiada wyjścia sygnałów do silników w postaci różnicowej, ale o tym za chwilę. Na razie wróćmy jeszcze do samych sterowników, bo w trakcie testów pojawił się pewien problem, a mianowicie ich temperatura. Nasze osie są dość precyzyjne i chcieliśmy w pełni wykorzystać ich potencjał i dynamikę. Ustawiliśmy pracę mikrokrokową z dużą rozdzielczością i dość chybko poruszaliśmy osiami, aż po chwili jeden ze sterowników padł. Okazało się, że sterownik bardzo mocno nagrzał się i jeden z tranzystorów uległ przebiciu. Nasz sterownik mimo wielu zalet ma zasadniczą wadę - bardzo mała powierzchnia radiatora do odprowadzania ciepła. A jako że w naszym ploterze było już chłodzenie wodne do zespołu lasera, nic nie stało na przeszkodzie, by wodą schłodzić także sterowniki. Sterowniki zostały zamontowane na gotowych miedzianych blokach wodnych i podłączono do nich dopływ i odpływ cieczy chłodzącej (Rys. 17).

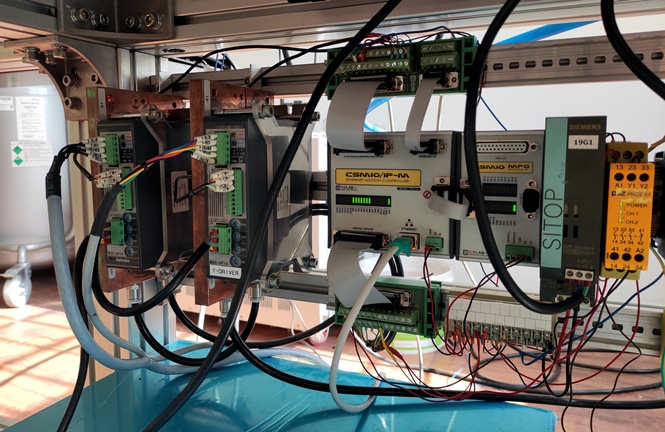

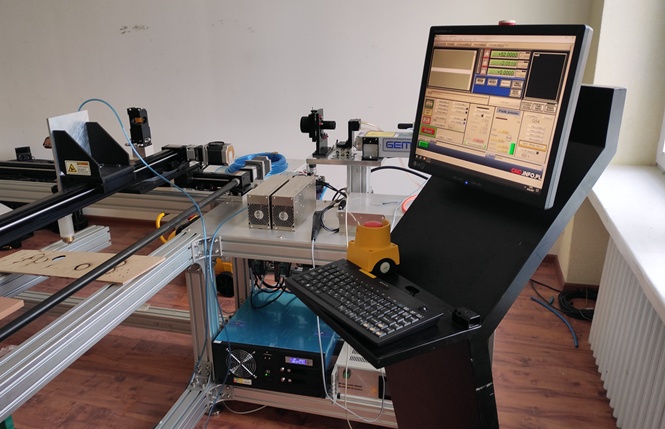

Rys. 19 Stanowisko testowego uruchomienia sterownika CNC.

Odpowiednio schłodzone sterowniki silników pracowały już bez zarzutu nawet z dużą rozdzielczością i prędkościami. Teraz pora napisać skąd pochodziły wszystkie impulsy, które sprawiają, że silniki się obracają co ważne w odpowiedni sposób. Tu warto rozwinąć stosowany wcześniej skrót CNC - Computerized Numerical Control. W skrócie chodzi o to, by z poziomu komputera spowodować, by maszyna wykonała pewien zestaw czynności mający na celu wykonanie jakiejś pracy. Najbardziej chyba znanym nam wszystkim przykładem takiego sterowania CNC jest po prostu wydruk dokumentu na naszej drukarce. Zaczynamy od projektu - piszemy jakiś dokument w programie edycyjnym, następnie ten projekt trzeba przełożyć na kod maszynowy - naciskamy drukuj i odpowiedni kompilator generuje kod, który jest wysyłany do sterownika drukarki. Sterownik ten wysyła do sterowników silników krokowych i głowicy drukującej odpowiednie impulsy a te przekładają się na wykonane czynności fizyczne - pracę. Efektem finalnym jest nasz tekst z ekranu komputera naniesiony na fizyczną kartkę papieru.

Rys. 20 Pierwsze próby poruszania osiami z programu komputerowego.

Podobnie kwestia wygląda we wszelkiego rodzaju obrabiarkach, tokarkach czy popularnych ostatnio drukarkach 3D, które mają za zadanie obrobić lub ukształtować materiał w sposób automatyczny wg wirtualnego projektu w komputerze. Na zdjęciu Nr 19 pokazaliśmy pierwszą próbę uruchomienia ruchu silnika wg kodu maszynowego z komputera. Potrzebny będzie oczywiście komputer z zainstalowanym oprogramowaniem, kontroler CNC, sterownik silnika krokowego i sam silnik. Wszystkie te części stoją połączone na testowym stanowisku. Najważniejszym elementem tego zestawu jest kontroler CNC - urządzenie fizyczne pomiędzy wirtualnym światem komputera a realnym światem mechanicznym. Nasz wybór w tym projekcie padł na 4-osiowy sterownik CSMIO/IP-M Ethernet (STEP/DIR) od firmy CS Lab.

Rys. 21 Sterowniki silników krokowych połączone ze kontrolerem CNC.

By opisać jego rolę w tym systemie, wspomnę, że w zasadzie sam komputer mógłby już pełnić funkcję takiego kontrolera i często tak się właśnie zdarza. Taki komputer musi byś wyposażony w port wielu równoległych sygnałów binarnych, jakim jest stary port LPT, który dawniej był stosowany właśnie do obsługi drukarek. Mamy tam 17 linii cyfrowych, na których możemy za pomocą programu komputerowego wystawiać stan 1 lub 0, lub też odczytywać takie stany wprowadzone z zewnątrz np. z czujników. Stąd zapewne wziął się sposób sterowania CNC - STEP/DIR - czysto impulsowy sposób. Na linii STEP wysyła się impulsy kroków, a na linii DIR wystawia się stan odpowiedzialny za kierunek pracy. Często stosuje się też sygnał ENA, który włącza hamulec silnika - sterowniki silników mają takie wejście, które wysterowane włącza na stałe dwie cewki silnika, powodując jego zablokowanie i uniemożliwiając jego obrót siłą z zewnątrz. W takim rozwiązaniu wykorzystuje się moduły do portu LPT, które oprócz izolacji galwanicznej zasilania zapewniają także większą moc z linii i inne poziomy napięć wymagane dla sterowników silników.

Rys. 22 Ręczny panel sterowania osiami.

Jednak my w naszym projekcie postanowiliśmy zastosować coś nowszego, szybszego i bardziej niezawodnego - wspomniany już CSMIO/IP-M. Jest to oddzielny kontroler mikroprocesorowy (można powiedzieć mniejszy komputer), komunikujący się z komputerem PC za pomocą interfejsu Ethernet, wymienia dane, buforuje je oraz wystawia stany cyfrowe na zewnątrz i zbiera w swoim zakresie sygnały z wejść np. z wyłączników krańcowych osi napędowych. Na zdjęciu pod i nad sterownikiem umieszczone zostały konektory podłączeniowe właśnie dla przewodów wejść i wyjść w logice DC 24V. Podłączyliśmy tam różnicowo dwa nasze sterowniki silników krokowych, sygnał włączenia lasera, sygnał włączenia zaworu powietrza - to jeśli chodzi o wyjścia.

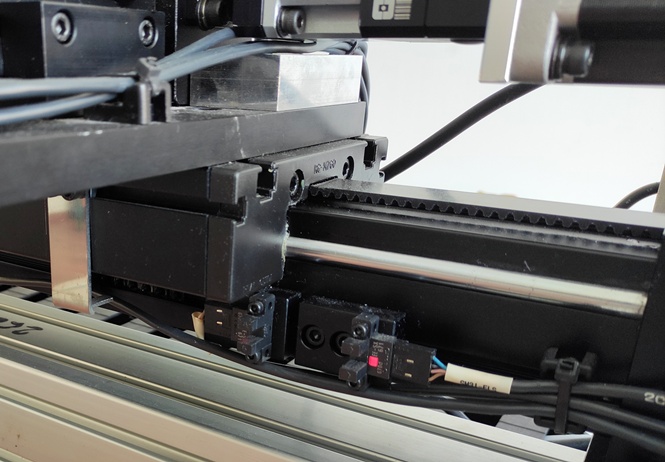

Rys. 23 Szczelinowy czujnik położenia bazowego i krańcowego.

Do wejść wprowadziliśmy sygnały ze szczelinowych czujników położenia osi - położenie bazowe oraz dwa położenia krańcowe bezpieczeństwa dla każdej osi, wejście z wyłącznika bezpieczeństwa (dedykowane na kontrolerze). Dodatkowym atutem zastosowanego kontrolera jest możliwość jego rozbudowy o dodatkowe moduły oferowane przez producenta. Mogą to być np. kolejny moduł wejść i wyjść lub kupiony także przez nas, ręczny manipulator osi pokazany na zdjęciu Nr. 22. Za jego pomocą możemy poruszać osiami z dowolną prędkością, poruszając precyzyjny impulsator. Przydatna funkcja przy testach lub bazowaniu materiału do obróbki. Jednak ręcznie nie jesteśmy w stanie wysterować obu osi w jednym czasie, by coś wyciąć - potrzebny jest program na komputerze PC, który za nas pokieruje tym sprzętem.

Rys. 24 Pulpit sterujący ploterem CNC.

Do naszego plotera wybraliśmy bardzo popularny wśród użytkowników prototypowych tego typu maszyn program o nazwie Mach 3. Zakupiliśmy licencję i zainstalowaliśmy oprogramowanie na komputerze, który będzie zarządzał całą maszyną. Wspomniana wcześniej analogia do drukarki, Mach 3 to swego rodzaju pośrednik pomiędzy światem wirtualnym naszego projektu a światem fizycznym naszej maszyny. Po skonfigurowaniu wszelkich parametrów, z których w tym przypadku najważniejszym będzie długość ruchu fizycznej osi przypadająca na pojedynczy impuls, dostarczony do sterownika silnika. Na tym etapie trzeba już uwzględnić wszelkie przekładnie i podziały, jakie maszyna dokonuje, tak by każdy milimetr w programie Mach 3 odpowiadał milimetrowi fizycznego ruchu osi. Oczywiście po drodze jest jeszcze mnóstwo innych parametrów, jednak nie będziemy zagłębiać się w szczegóły i pisać instrukcji programu od nowa.

Rys. 25 Sterownik jednostki lasera w nowej obudowie.

Przechodzimy do następnej części systemu, czyli sterownika samego lasera. Był on zbudowany i dokładnie opisany w innym artykule, którego link podajemy na początku. Jednak do naszego projektu musieliśmy go ładnie opakować w sposób zapewniający funkcjonalność w projekcie i jak się później okazało, także estetykę. Wykorzystując inną amatorsko zbudowaną maszynę sterowaną numerycznie, czyli frezarkę, wycięliśmy front do używanej obudowy pochodzącej z demontażu innego urządzenia. Nie tylko zaprojektowaliśmy i wycięliśmy otwory pod elementy jak przyciski i wyświetlacz, ale wykonaliśmy także grawer wgłębny, który już ręcznie pokolorowaliśmy.

Rys. 26 Frezowanie frontu obudowy.

Mamy większą ilość tych jednostek laserowych, więc być może będziemy produkować i sprzedawać do nich także nasze kontrolery. Ponadto taka jednostka ładnie prezentuje się w naszej maszynie. Na froncie poza naszym ładnym logo znajduje się dotykowy wyświetlacz HMI, włącznik, kluczyk bezpieczeństwa i kontrolka sygnalizująca włączenie wiązki - i chodzi tutaj już o rzeczywiste włączenie strumienia światła sygnałem generowanym przez program Mach 3 w odpowiednich miejscach wysterowania położenia osi.

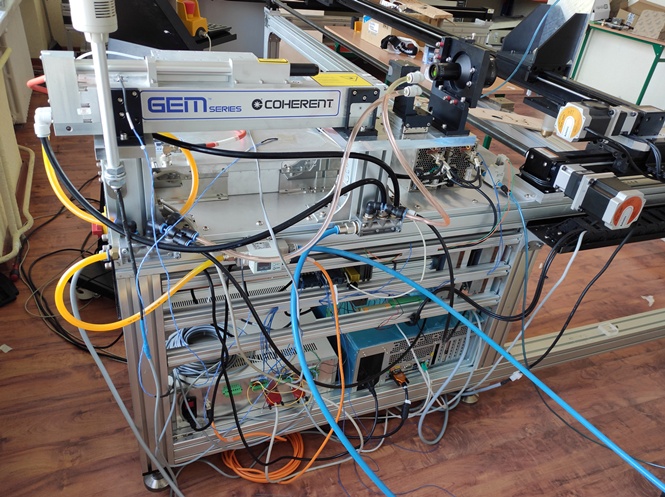

Rys. 27 Złącza w tylnej części obudowy kontrolera lasera..

W tylnej części obudowy dwie czerwone wtyczki to łącza do jednostki lasera i lampy statusu, złącze M12 i pomarańczowy przewód to połączenie z przetwornikiem przepływu cieczy chłodzącej a złączki śrubowe to wszystkie pozostałe sygnały wymagane do pracy lasera jak wejścia z czujników temperatury, sygnał załączania wiązki czy wejścia Interlock. Projektując obudowę sterownika staraliśmy się zapewnić jak najlepszą funkcjonalność tego urządzenia dla przyszłych użytkowników, którzy chcieliby je zastosować w swojej maszynie.

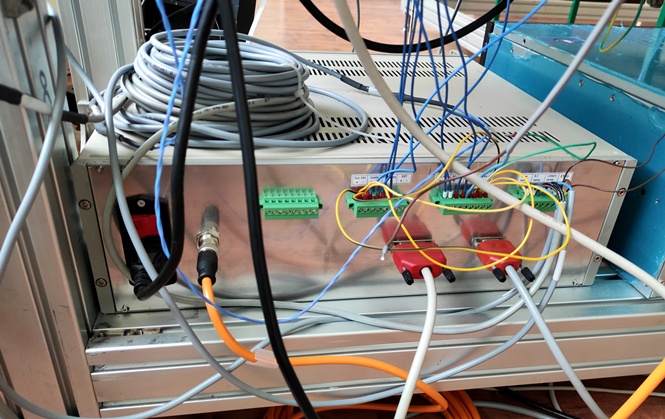

Rys. 28 Zmontowana przestrzeń sterująca plotera i jednostki lasera.

Prototypowy system sterowania lasera i plotera prezentuje się jak na powyższym zdjęciu. Nie jest to urządzenie przystosowane do pracy po prostu z użytkownikiem maszyny - to prototyp bez osłon zarówno części elektronicznych, jak i przede wszystkim wiązek lasera. Naszym zadaniem na tym etapie jest próba implementacji zaawansowanego przemysłowego źródła do zastosowań czysto komercyjnych. Ma działać, a nie ładnie wyglądać, być funkcjonalny i ergonomiczny. To może później. Na szynie DIN oprócz opisanych wcześniej komponentów znajdują się także styczniki załączające zasilacze DC lasera, chiller wody chłodzącej, elektrozawór przepływu powietrza do głowicy i przekaźnik bezpieczeństwa, który na razie wykorzystaliśmy do obsługi przycisku wyłączenia awaryjnego.

Rys. 29 Połączenia elektryczne i chłodzące systemu..

Do chłodzenia użyliśmy agregatu wody lodowej, prowadzą do niego dwa niebieskie wężyki pokazane na zdjęciu. Poprzez przepływomierz monitorujący przepływ wody przewody są rozgałęziane i trafiają do wszystkich opisanych elementów, które wymagają chłodzenia. Kontroler lasera monitoruje temperaturę wody oraz jednostki RF, jak i samej głowicy. Gdyby przepływ się zatrzymał lub mierzone temperatury wzrosły za wysoko, dojdzie do wyłączenia lasera, ale także poprzez przekaźnik bezpieczeństwa wyłączony zostanie ploter, a program Mach 3 otrzyma informację, by wstrzymać kolejne instrukcje wykonawcze, co także pozwoli wznowić pracę od punktu zatrzymania. W telegraficznym skrócie opisaliśmy chyba wszystkie obszary systemu. Czas na ustawienia i uruchomienie.

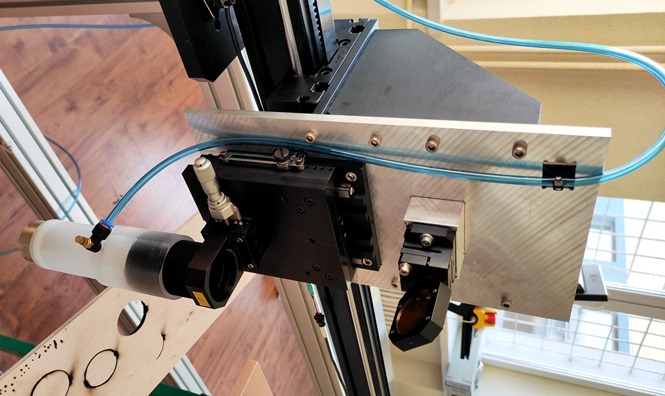

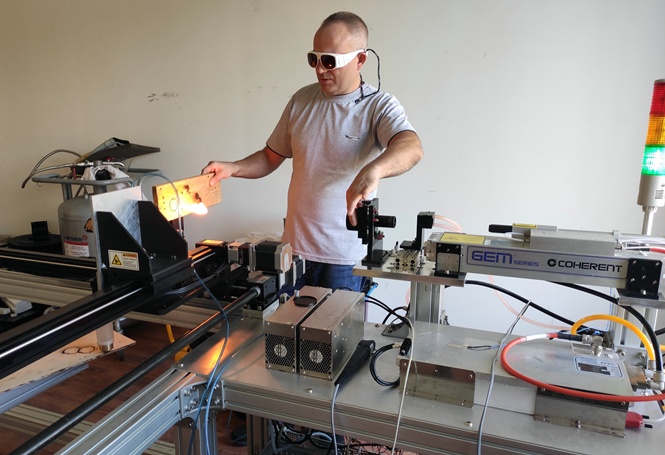

Rys. 30 Ustawienie kolimacji wiązki wychodzącej z głowicy lasera.

Na powyższym zdjęciu pierwsza próba wyjścia wiązki światła z głowicy lasera i próby ustawień kolimatora. Najpierw musieliśmy ustawić go idealnie w osi toru wiązki, a następnie dokonywaliśmy prób nastaw obiektywów zarówno od strony wejścia, jak i wyjścia. Staraliśmy się uzyskać wiązkę o jak największej szerokości i jak najbardziej spójną. Jak się później okazało każda tutaj poczyniona zmiana, miała ogromny wpływ na parametry wiązki roboczej, jednak od czegoś trzeba było zacząć. Oczywiście też wszystkie osoby, które przebywały w pobliżu pracującego lasera, nosiły gogle ochronne dobrane dokładnie do tej długości fali. Nasze wiązki są odsłonięte na tym etapie a lustra nieustawione. Istniało duże ryzyko, że niewidzialna, silnie agresywna dla tkanki oka wiązka jest gdzieś rozpraszana. Jakieś delikatne oparzenia skóry były by do przyjęcia, jednak uszkodzenie oka absolutnie nie. Między innymi też dlatego kontroler lasera zabezpieczony został kluczem. Łatwo jest kontrolować bezpieczeństwo, gdy taki klucz ma się przy sobie i odbezpiecza jednostkę po sprawdzeniu, czy wszyscy mają założone okulary !. Na początku też pracowaliśmy na 10% mocy jednostki.

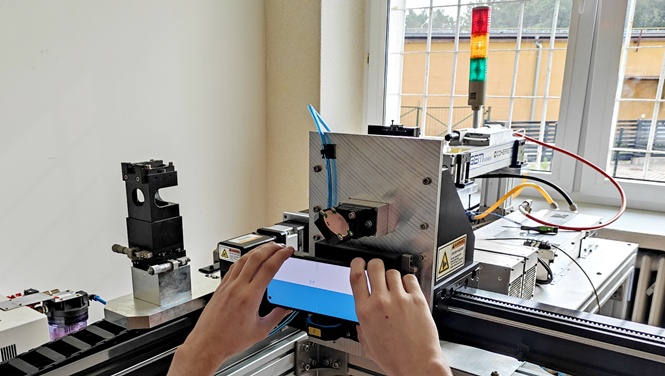

Rys. 31 Ustawienie osiowe głowicy tnącej.

Każdy z elementów toru optycznego był ustawiany po kolei. Wykorzystaliśmy poziomicę w smartfonie (Rys. Nr 31), by jak najlepiej ustawić soczewkę ogniskującą. Okazało się niezwykle trudne wycelowanie ogniskiem w mały otwór dyszy pneumatycznej na tej odległości. Zrozumieliśmy, że pozyskana z prac rozbiórkowych soczewka może nie być odpowiednia, bo jej ogniskowa jest naprawdę długa.

Rys. 32 Próby ustawienia ogniska wiązki w dyszy pneumatycznej.

Na etapie pierwszych uruchomień nie korzystaliśmy jeszcze ze sterowania CNC. Podłączyliśmy do kontrolera ręczny przycisk sterujący wiązką i dokonując poprawek, obserwowaliśmy uzyskiwany efekt. Okazało się, że niezwykle ważne jest utrzymywanie opisanych wcześniej zwierciadeł w wysokiej czystości. Każde zanieczyszczenie organiczne było natychmiast zwęglane i dochodziło do niszczenia złotej powłoki, a co za tym idzie utraty parametrów odbiciowych.

Film Nr. 1 Pierwsza próba pracy wiązki skupionej.

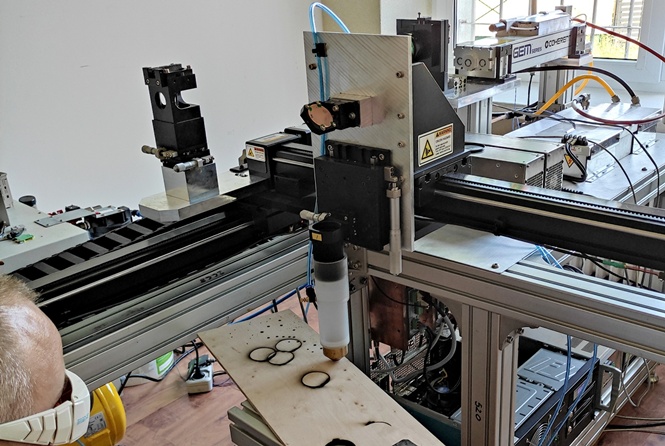

Po wielu niezbyt udanych próbach idealnego ustawienia ogniska wiązki w malutkiej dyszy naszej głowicy nadmuchowej, dla relaksu i motywacji, zdjęliśmy dyszę i popracowaliśmy trochę z małą mocą lasera i bez nadmuchu, ale za to ze sterowaniem CNC. Na pierwszy rzut poszło wycięcie małego kółka. W programie Fusion 360 firmy Autodesk narysowaliśmy nasz projekt oraz przełożyliśmy go na język maszynowy tzw. G-kod - określenie to pochodzi od Geometric Code lub General Code, jest podstawowym elementem programowania maszyn CNC. Odpowiada za kontrolowanie ruchów narzędzia wzdłuż osi X, Y i ewentualnie Z. G-kody określają precyzję ruchów, prędkość, głębokość skrawania i wiele innych parametrów, które wpływają na jakość i dokładność obróbki. W naszym przypadku kod zawiera jedynie informacje geometryczne dla 2 osi oraz informacje, kiedy włączyć i wyłączyć promień no i informacje o włączeniu na początku cięcia i wyłączeniu na końcu nadmuchu. Film ten dobitnie obrazuje też, dlaczego dysza nadmuchowa jest niezbędna - w naszej próbie na soczewce osadziło się mnóstwo sadzy, która spaliła się na niej i nieodwracalnie ją zniszczyła.

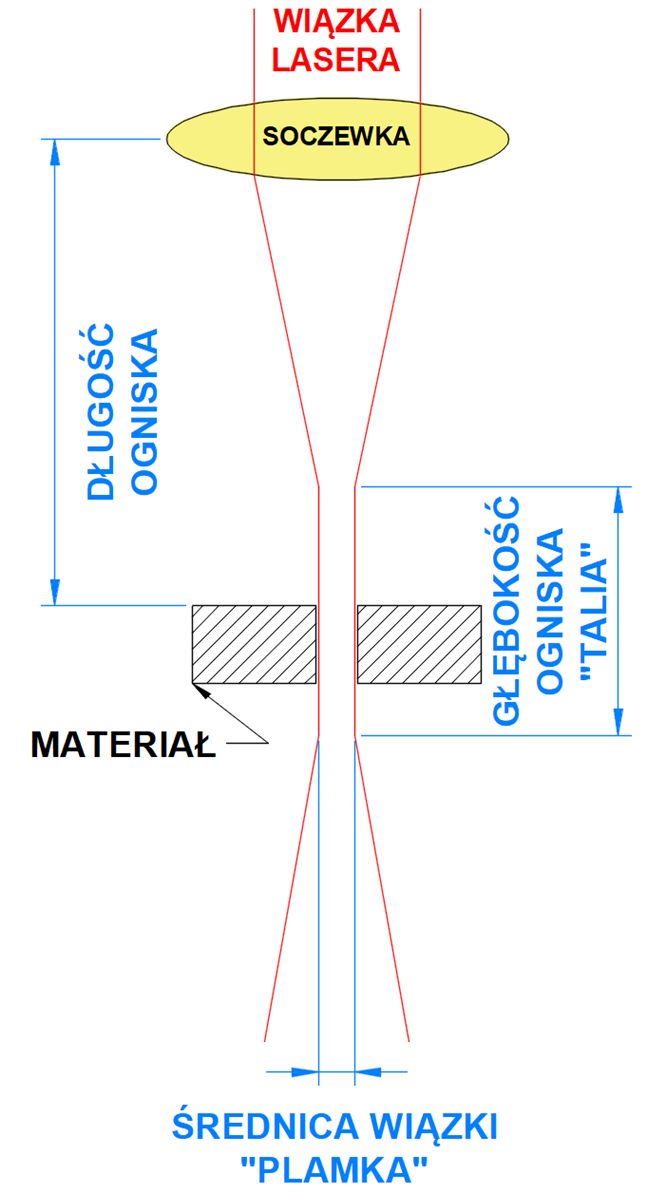

Rys. 33 Schemat idei cięcia skupioną wiązką lasera.

Rysunek 33 obrazuje, jak wygląda wiązka lasera po przejściu przez tą ostatnią, skupiającą soczewkę. Taką soczewkę charakteryzują trzy ważne parametry: długość ogniskowej, głębokość ogniska i średnica plamki. Długość ogniskowej określa, w jakiej odległości musi się znaleźć materiał, by mógł być obrabiany wiązką o największym skupieniu i w którym energia jest największa. Wysokość tego obszaru określana jako głębokość ogniska określa jak gruby materiał możemy obrabiać bez zniekształceń. Ostatni parametr, czyli średnica plamki związany jest z precyzją, efektywnością i jakością pracy. Im mniejsza średnica plamki tym mamy mniejsze straty, ale i trudniej przedmuchiwać gaz przez taki otwór.

Film Nr. 2 Test wypalania otworów obrazujących kształt promienia skupionego.

Chyba najlepszym materiałem do testów wiązek światła podczerwonego o tej mocy jest szkło akrylowe poli (metakrylan metylu) - popularny "Plexiglas". Bardzo intensywnie pochłania moc wiązki dlatego, przy jej mocy ulega depolimeryzacji i natychmiastowemu odparowaniu. Jest całkowicie przeźroczysty i możemy na żywo obserwować efekty erozyjne. Na powyższym filmie przy niezbyt jeszcze dobrze ustawionym torze optycznym i przy 10% mocy naszego źródła wykonaliśmy trzy otwory bez nadmuchu powietrza i trzy kolejne z nadmuchem. Pierwszy wniosek - mamy naprawdę długą głębokość ogniska, co przy pokaźnej mocy lasera pozwoli ciąć dość grube materiały.

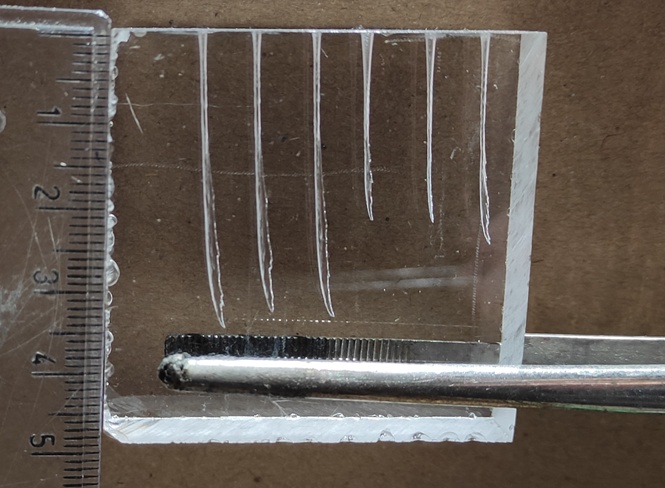

Rys. 34 Kształty otworów wydrążonych przez skupioną wiązkę lasera.

Jednak, jak widać na zdjęciu płytki testowej (Rys. Nr 34), mamy jeszcze trochę pracy. Przede wszystkim wiązka nie jest idealnie prostopadła do powierzchni materiału. Kolejnym problemem jest sam kształt plamki - przypomina on kształtem nasionko fasoli, a nie idealny okrąg. Gdzieś po drodze nasza wiązka jest deformowana. Widzimy też na filmie, że nadmuch zdecydowanie poprawia jakość erozji materiału nawet w tym przypadku, gdy nie doszło do przepalenia na wylot. Wykonywaliśmy w międzyczasie próby wypalania elementów z drewna i, mimo że mamy całkiem przyzwoite ognisko dochodzi do bardzo intensywnego spalania materiału i bardzo zniekształconych powierzchni cięcia.

Rys. 35 Powierzchnia drewna od strony wejścia wiązki.

O ile od strony wejścia jest całkiem dobrze, o tyle z drugiej strony jest już fatalnie. Oczywiście w g-kodzie zaprogramowaliśmy chwilę czasu od włączenia strumienia do czasu rozpoczęcia ruchu tak, by wiązka miała czas na całkowite przepalenie materiału. Z czasami, prędkościami i mocami wiązki też eksperymentowaliśmy. Jakość cięcia materiału okazała się pochodną tak wielu zmiennych, że doprowadzenie tego do perfekcji trochę potrwa.

Rys. 36 Powierzchnia drewna od strony wyjścia wiązki.

Na zdjęciu Rys. Nr 3 widać, że dużym powodem problemu wypalania materiału jest na pewno nie osiowa wiązka. Możemy zauważyć, że najwięcej zwęglenia znalazło się tylko po jednej stronie. Wniosek stał się logiczny - strumień powietrza jest idealnie prostopadły do materiału, a wiązka wchodzi pod kątem. Mimo że na początku doszło do przepalenia materiału, strumień powietrza zawierający tlen powoduje palenie materiału także w miejscu, gdzie wiązka się nie znajduje. Najważniejsze zadanie na tym etapie - ukształtowanie i idealne ustawienie wiązki tnącej.

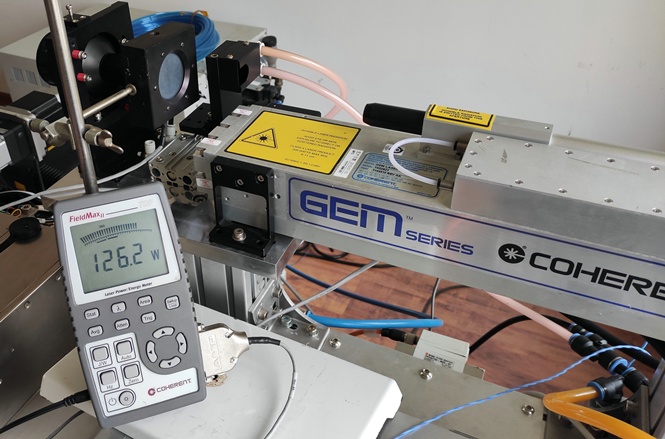

Rys. 37 Pomiar mocy wiązki lasera bezpośrednio.

Na początku postanowiliśmy przeanalizować straty na poszczególnych elementach toru wiązki. Dokonaliśmy zatem pomiaru mocy bezpośrednio na wyjściu głowicy lasera. Okazało się też, że w naszym mierniku mamy ustawioną niepoprawną długość fali mierzonego źródła. Po zmianie na właściwą miernik pokazuje już 126W. To moc naszego lasera przy ustawieniu 100% mocy w sterowniku w trybie CW.

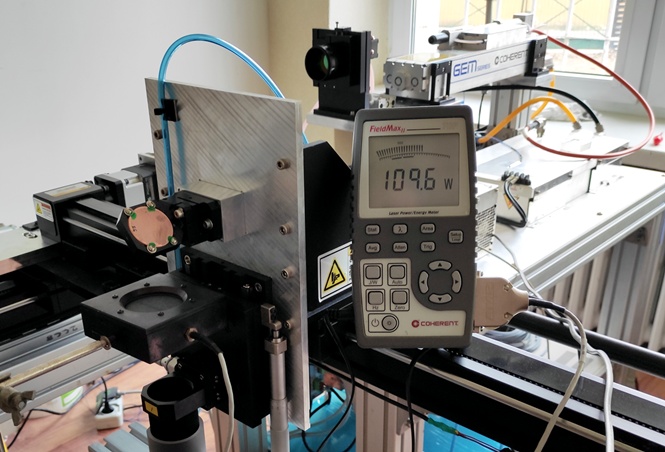

Rys. 38 Pomiar mocy wiązki lasera przed soczewką skupiającą.

Gdy zamontowaliśmy miernik tuż przed soczewką skupiającą wskazał on jedynie 80W. Zaczęliśmy więc adjustację kolejnych luster i głowicy kolimacyjnej i już na tym etapie moc wzrosła do ponad 109W. Zatem obecnie na 2 lustrach i kolimatorze tracimy już tylko 16,6W mocy. Lepszy wynik, ale najważniejszy problem to osiowość wiązki za soczewką skupiającą. Poprawiła się ona, gdy dopracowaliśmy ustawienie lustra, jednak nadal pozostawia wiele do życzenia.

Rys. 39 Pierwszy, już w miarę dobrze wycięty element.

Przygotowaliśmy g-kod dla wycięcia koła. Ustawiliśmy pod głowicą materiał - szkło organiczne o grubości 5mm i zrealizowaliśmy go na naszej maszynie. Wyniki są naprawdę obiecujące, koło zostało wycięte, jednak geometria powierzchni wskazuje na bardzo znaczące odchylenie wiązki i najprawdopodobniej nie tylko w jednej osi.

W drugiej części artykułu o przygodach z naszym laserem napiszemy jak się zakończyło ustawianie wiązki. Zbudujemy pole robocze dla materiału obrabianego, uruchomimy i zbadamy pracę lasera w trybie impulsowym oraz przystosujemy laser do bezpiecznej pracy użytkowej. ZAPRASZAMY.