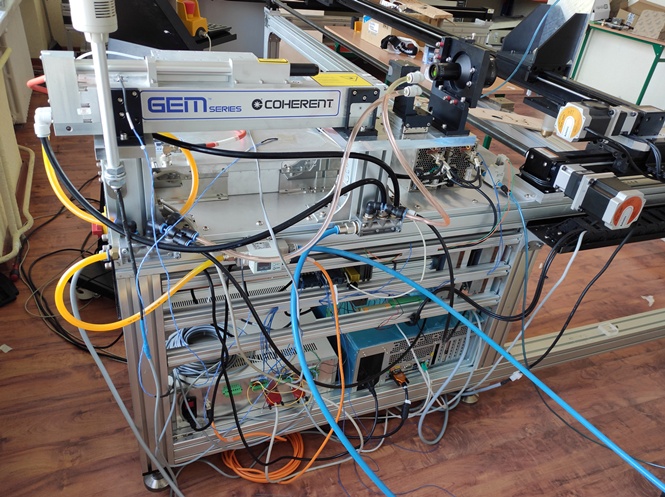

Podobnie kwestia wygląda we wszelkiego rodzaju obrabiarkach, tokarkach czy popularnych ostatnio drukarkach 3D, które mają za zadanie obrobić lub ukształtować materiał w sposób automatyczny wg wirtualnego projektu w komputerze. Na zdjęciu Nr 19 pokazaliśmy pierwszą próbę uruchomienia ruchu silnika wg kodu maszynowego z komputera. Potrzebny będzie oczywiście komputer z zainstalowanym oprogramowaniem, kontroler CNC, sterownik silnika krokowego i sam silnik. Wszystkie te części stoją połączone na testowym stanowisku. Najważniejszym elementem tego zestawu jest kontroler CNC - urządzenie fizyczne pomiędzy wirtualnym światem komputera a realnym światem mechanicznym. Nasz wybór w tym projekcie padł na 4-osiowy sterownik CSMIO/IP-M Ethernet (STEP/DIR) od firmy CS Lab.

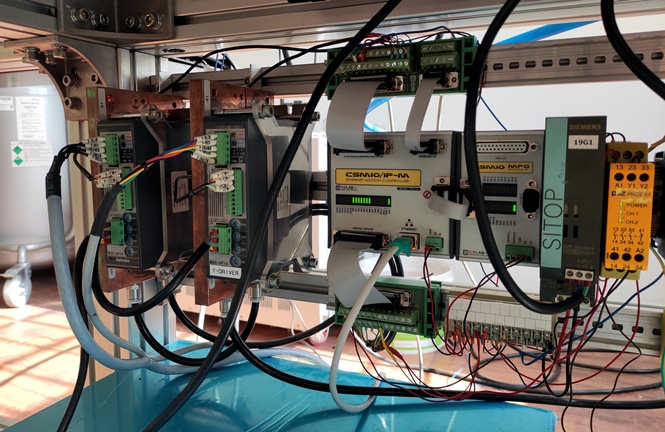

Rys. 21 Sterowniki silników krokowych połączone ze kontrolerem CNC.

By opisać jego rolę w tym systemie, wspomnę, że w zasadzie sam komputer mógłby już pełnić funkcję takiego kontrolera i często tak się właśnie zdarza. Taki komputer musi byś wyposażony w port wielu równoległych sygnałów binarnych, jakim jest stary port LPT, który dawniej był stosowany właśnie do obsługi drukarek. Mamy tam 17 linii cyfrowych, na których możemy za pomocą programu komputerowego wystawiać stan 1 lub 0, lub też odczytywać takie stany wprowadzone z zewnątrz np. z czujników. Stąd zapewne wziął się sposób sterowania CNC - STEP/DIR - czysto impulsowy sposób. Na linii STEP wysyła się impulsy kroków, a na linii DIR wystawia się stan odpowiedzialny za kierunek pracy. Często stosuje się też sygnał ENA, który włącza hamulec silnika - sterowniki silników mają takie wejście, które wysterowane włącza na stałe dwie cewki silnika, powodując jego zablokowanie i uniemożliwiając jego obrót siłą z zewnątrz. W takim rozwiązaniu wykorzystuje się moduły do portu LPT, które oprócz izolacji galwanicznej zasilania zapewniają także większą moc z linii i inne poziomy napięć wymagane dla sterowników silników.

Rys. 22 Ręczny panel sterowania osiami.

Jednak my w naszym projekcie postanowiliśmy zastosować coś nowszego, szybszego i bardziej niezawodnego - wspomniany już CSMIO/IP-M. Jest to oddzielny kontroler mikroprocesorowy (można powiedzieć mniejszy komputer), komunikujący się z komputerem PC za pomocą interfejsu Ethernet, wymienia dane, buforuje je oraz wystawia stany cyfrowe na zewnątrz i zbiera w swoim zakresie sygnały z wejść np. z wyłączników krańcowych osi napędowych. Na zdjęciu pod i nad sterownikiem umieszczone zostały konektory podłączeniowe właśnie dla przewodów wejść i wyjść w logice DC 24V. Podłączyliśmy tam różnicowo dwa nasze sterowniki silników krokowych, sygnał włączenia lasera, sygnał włączenia zaworu powietrza - to jeśli chodzi o wyjścia.

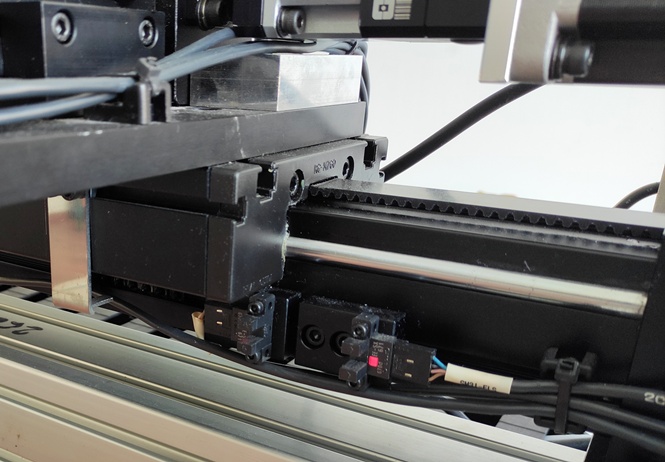

Rys. 23 Szczelinowy czujnik położenia bazowego i krańcowego.

Do wejść wprowadziliśmy sygnały ze szczelinowych czujników położenia osi - położenie bazowe oraz dwa położenia krańcowe bezpieczeństwa dla każdej osi, wejście z wyłącznika bezpieczeństwa (dedykowane na kontrolerze). Dodatkowym atutem zastosowanego kontrolera jest możliwość jego rozbudowy o dodatkowe moduły oferowane przez producenta. Mogą to być np. kolejny moduł wejść i wyjść lub kupiony także przez nas, ręczny manipulator osi pokazany na zdjęciu Nr. 22. Za jego pomocą możemy poruszać osiami z dowolną prędkością, poruszając precyzyjny impulsator. Przydatna funkcja przy testach lub bazowaniu materiału do obróbki. Jednak ręcznie nie jesteśmy w stanie wysterować obu osi w jednym czasie, by coś wyciąć - potrzebny jest program na komputerze PC, który za nas pokieruje tym sprzętem.

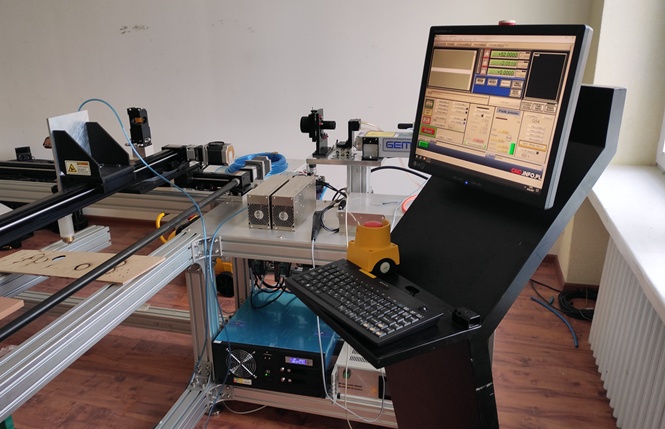

Rys. 24 Pulpit sterujący ploterem CNC.

Do naszego plotera wybraliśmy bardzo popularny wśród użytkowników prototypowych tego typu maszyn program o nazwie Mach 3. Zakupiliśmy licencję i zainstalowaliśmy oprogramowanie na komputerze, który będzie zarządzał całą maszyną. Wspomniana wcześniej analogia do drukarki, Mach 3 to swego rodzaju pośrednik pomiędzy światem wirtualnym naszego projektu a światem fizycznym naszej maszyny. Po skonfigurowaniu wszelkich parametrów, z których w tym przypadku najważniejszym będzie długość ruchu fizycznej osi przypadająca na pojedynczy impuls, dostarczony do sterownika silnika. Na tym etapie trzeba już uwzględnić wszelkie przekładnie i podziały, jakie maszyna dokonuje, tak by każdy milimetr w programie Mach 3 odpowiadał milimetrowi fizycznego ruchu osi. Oczywiście po drodze jest jeszcze mnóstwo innych parametrów, jednak nie będziemy zagłębiać się w szczegóły i pisać instrukcji programu od nowa.

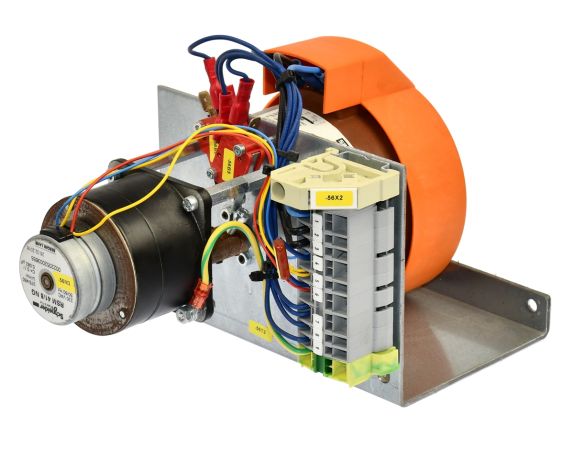

Rys. 25 Sterownik jednostki lasera w nowej obudowie.

Przechodzimy do następnej części systemu, czyli sterownika samego lasera. Był on zbudowany i dokładnie opisany w innym artykule, którego link podajemy na początku. Jednak do naszego projektu musieliśmy go ładnie opakować w sposób zapewniający funkcjonalność w projekcie i jak się później okazało, także estetykę. Wykorzystując inną amatorsko zbudowaną maszynę sterowaną numerycznie, czyli frezarkę, wycięliśmy front do używanej obudowy pochodzącej z demontażu innego urządzenia. Nie tylko zaprojektowaliśmy i wycięliśmy otwory pod elementy jak przyciski i wyświetlacz, ale wykonaliśmy także grawer wgłębny, który już ręcznie pokolorowaliśmy.

Rys. 26 Frezowanie frontu obudowy.

Mamy większą ilość tych jednostek laserowych, więc być może będziemy produkować i sprzedawać do nich także nasze kontrolery. Ponadto taka jednostka ładnie prezentuje się w naszej maszynie. Na froncie poza naszym ładnym logo znajduje się dotykowy wyświetlacz HMI, włącznik, kluczyk bezpieczeństwa i kontrolka sygnalizująca włączenie wiązki - i chodzi tutaj już o rzeczywiste włączenie strumienia światła sygnałem generowanym przez program Mach 3 w odpowiednich miejscach wysterowania położenia osi.

Rys. 27 Złącza w tylnej części obudowy kontrolera lasera..

W tylnej części obudowy dwie czerwone wtyczki to łącza do jednostki lasera i lampy statusu, złącze M12 i pomarańczowy przewód to połączenie z przetwornikiem przepływu cieczy chłodzącej a złączki śrubowe to wszystkie pozostałe sygnały wymagane do pracy lasera jak wejścia z czujników temperatury, sygnał załączania wiązki czy wejścia Interlock. Projektując obudowę sterownika staraliśmy się zapewnić jak najlepszą funkcjonalność tego urządzenia dla przyszłych użytkowników, którzy chcieliby je zastosować w swojej maszynie.

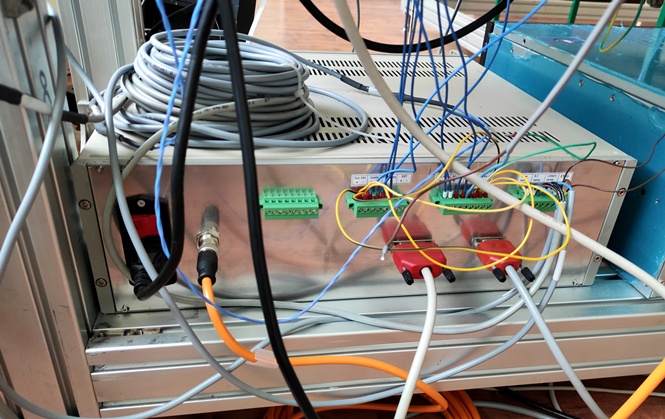

Rys. 28 Zmontowana przestrzeń sterująca plotera i jednostki lasera.

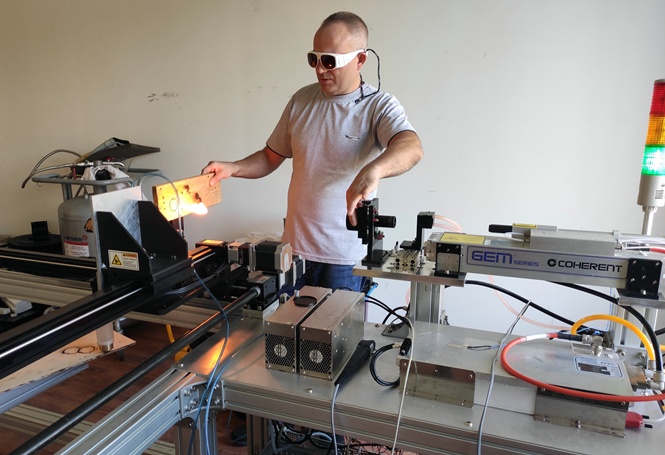

Prototypowy system sterowania lasera i plotera prezentuje się jak na powyższym zdjęciu. Nie jest to urządzenie przystosowane do pracy po prostu z użytkownikiem maszyny - to prototyp bez osłon zarówno części elektronicznych, jak i przede wszystkim wiązek lasera. Naszym zadaniem na tym etapie jest próba implementacji zaawansowanego przemysłowego źródła do zastosowań czysto komercyjnych. Ma działać, a nie ładnie wyglądać, być funkcjonalny i ergonomiczny. To może później. Na szynie DIN oprócz opisanych wcześniej komponentów znajdują się także styczniki załączające zasilacze DC lasera, chiller wody chłodzącej, elektrozawór przepływu powietrza do głowicy i przekaźnik bezpieczeństwa, który na razie wykorzystaliśmy do obsługi przycisku wyłączenia awaryjnego.

Rys. 29 Połączenia elektryczne i chłodzące systemu..

Do chłodzenia użyliśmy agregatu wody lodowej, prowadzą do niego dwa niebieskie wężyki pokazane na zdjęciu. Poprzez przepływomierz monitorujący przepływ wody przewody są rozgałęziane i trafiają do wszystkich opisanych elementów, które wymagają chłodzenia. Kontroler lasera monitoruje temperaturę wody oraz jednostki RF, jak i samej głowicy. Gdyby przepływ się zatrzymał lub mierzone temperatury wzrosły za wysoko, dojdzie do wyłączenia lasera, ale także poprzez przekaźnik bezpieczeństwa wyłączony zostanie ploter, a program Mach 3 otrzyma informację, by wstrzymać kolejne instrukcje wykonawcze, co także pozwoli wznowić pracę od punktu zatrzymania. W telegraficznym skrócie opisaliśmy chyba wszystkie obszary systemu. Czas na ustawienia i uruchomienie.

Rys. 30 Ustawienie kolimacji wiązki wychodzącej z głowicy lasera.