Dobrą praktyką w czasie eksperymentów z laserem CO2 jest stosowanie fartucha ochronnego - już nawet niewielki ułamek odbitej wiązki o nawet nieznacznej mocy powoduje widoczne zwęglenia na jego powierzchni. Tym samym chroni ubranie i jest dobrym markerem informującym, że coś jest nie tak z wiązką. Jak już wspomnieliśmy wcześniej niezwykle intensywnie lubi się ona odbijać od metalicznych powierzchni jak np. aluminium. Pewnie też dlatego wszystkie aluminiowe profile z których zbudowane były źródłowe maszyny były czernione.

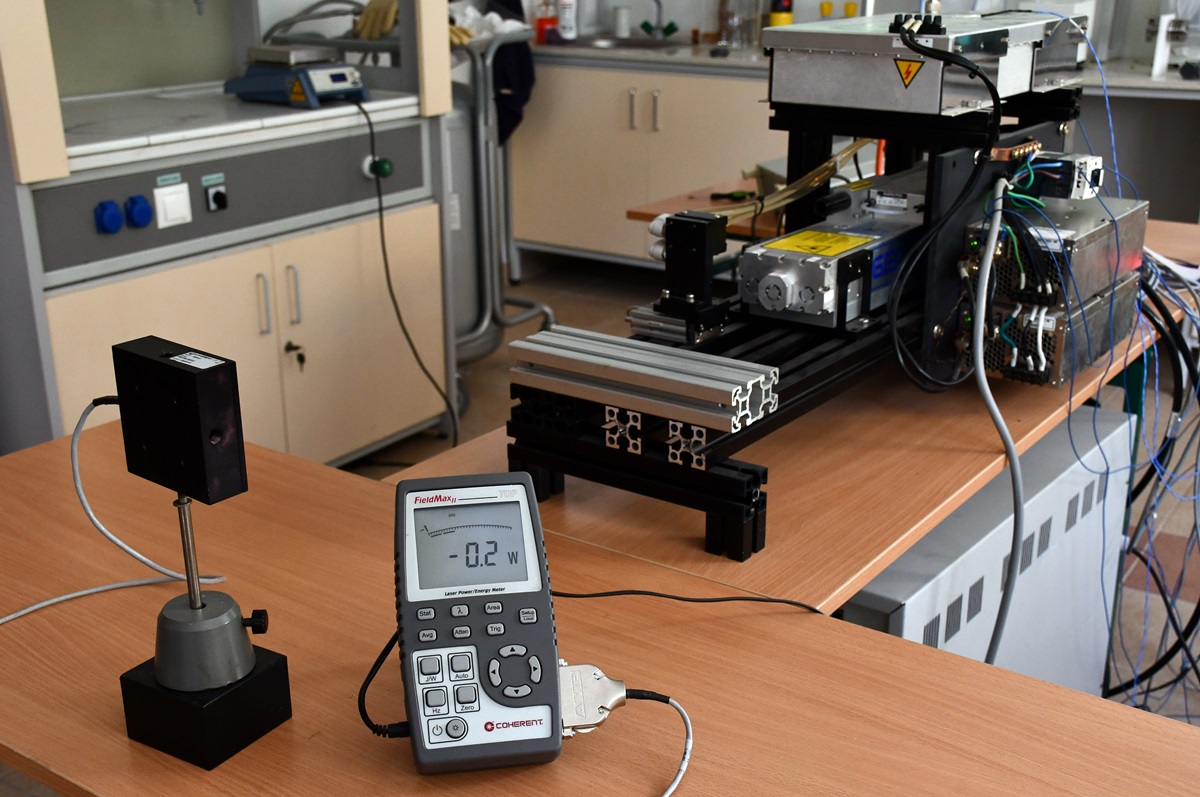

Rys. 41 Kalibracja miernika mocy lasera.

W dokumentacji urządzeń, które rozbieraliśmy pojawiały się informacje o okresowych pomiarach mocy wiązki lasera (w różnych miejscach systemu) miernikiem który był na wyposażeniu zakładu. Instrukcja mówiła o normach mocy na wyjściu lasera w okolicach aż 200W, co niezmiernie nas cieszyło bo już widzieliśmy w nim ogrom potencjalnych zastosowań. Z taką mocą już można było by poszaleć. Pierwszym kubłem zimnej wody była odnaleziona w Internecie dokumentacja, która mówiła o mocy nominalnej tego typu laserów na poziomie jedynie 100W, a przy dobrych ustawieniach i niezbyt długim czasie pracy maksymalnie 120W. Trzeba to było sprawdzić, niestety nie było łatwo.

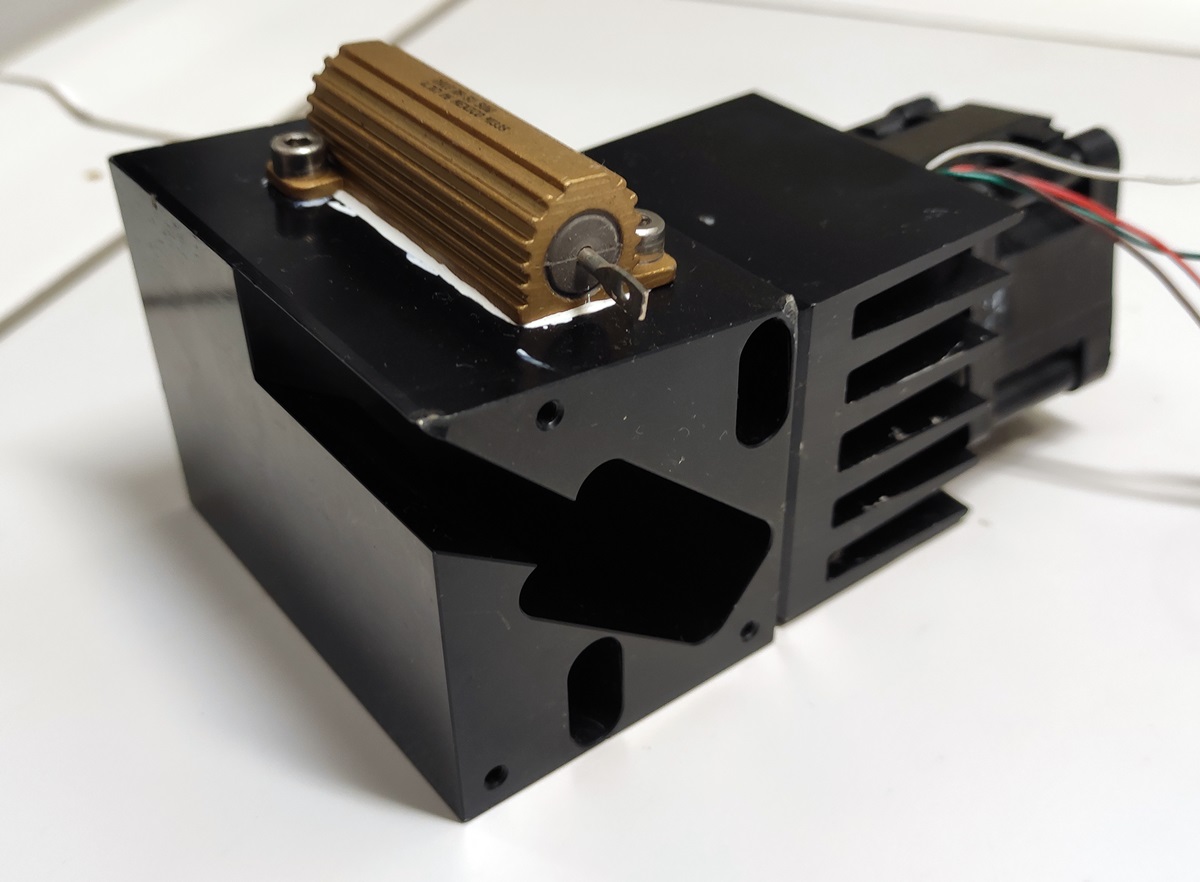

Rys. 42 Ustawienie wiązki w centrum przetwornika mocy.

Jak już wcześniej wspomniano w momencie uruchamiania lasera nie dysponowaliśmy żadnym, profesjonalnym miernikiem mocy. Wpadliśmy wtedy na pomysł zbudowania takiego miernika we własnym zakresie z zastosowaniem pochłaniacza mocy stosowanego do blokady tego lasera. Pomysł opierał się na równoważeniu temperatury radiatora dokładnie tak, jak to miało miejsce z zastosowaniem wody. W tym przypadku jednak radiator wodny zastąpiliśmy radiatorem z wymuszonym chłodzeniem za pomocą wydajnego wentylatora. Zamontowaliśmy w bloczku termometr i tak regulowaliśmy moc lasera by temperatura bloczka ustabilizowała się na poziomie 50 stopni Celsjusza. Gdy do tego doszło wyłączyliśmy laser i próbowaliśmy znów dokonać ustabilizowania temperatury bloczku na tym samym poziomie, jednak źródłem ciepła był przykręcony rezystor mocy i zasilacz regulowany.

Rys. 43 Skonstruowany miernik mocy wiązki.

Udało nam się dokonać stabilizacji temperatury zapewniając odpowiednią moc prądu do rezystora, która powinna być w tych warunkach bardzo zbliżona do rzeczywistej mocy lasera. Całość badań odbywała się przy poziomie mocy 15% i założeniu, że ustawienie naszej modulacji PWM jest proporcjonalna do mocy wiązki. Po przeliczeniach wyszło nam 180W, co z grubsza potwierdzałoby informacje z dokumentacji maszyn, a przeczyło dokumentacji producenta lasera.

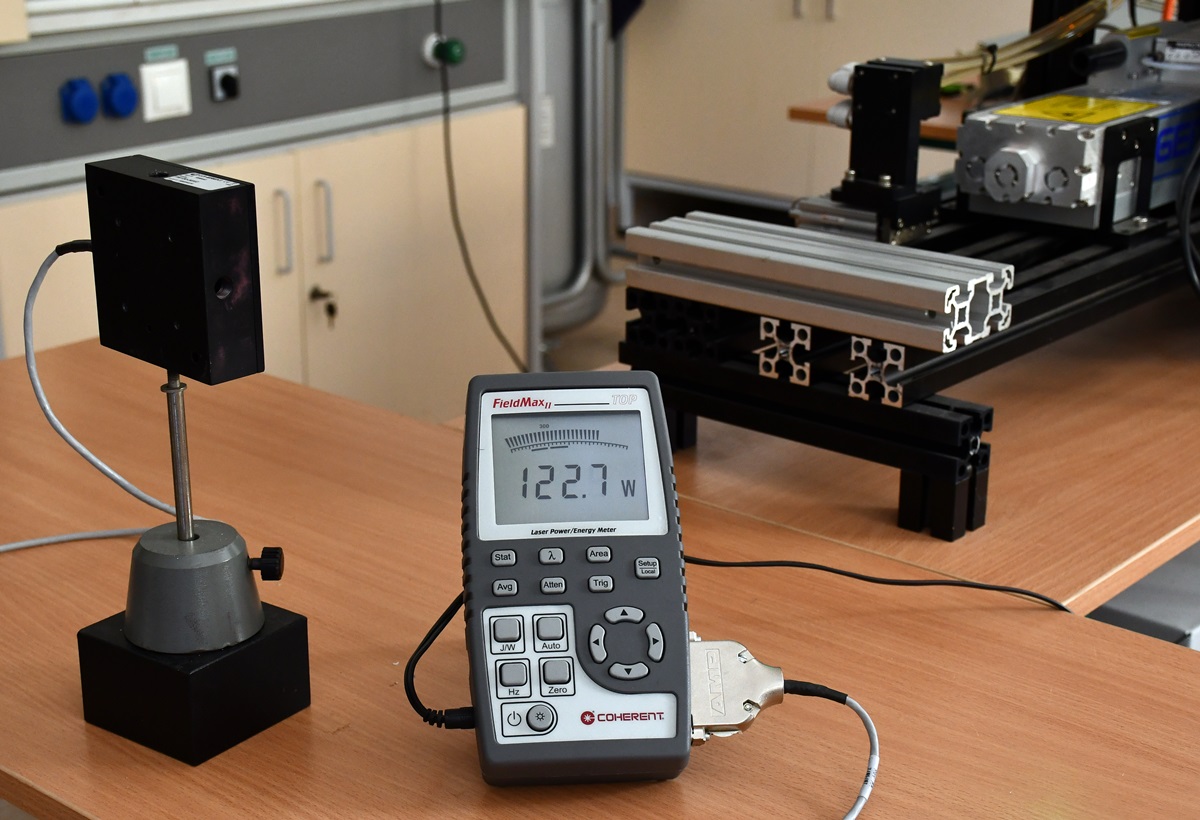

Rys. 44 Wynik pomiaru mocy wiązki.

Tę kwestę rozwiązaliśmy jednoznacznie, gdy do laboratorium zakupiliśmy profesjonalny miernik mocy firmy Coherent, FieldMaxII. Okazało się, że laser emituje wiązkę o mocy maksymalnie 122W co było zgodne z dokumentacją producenta i jednocześnie świadczyło o bardzo dobrym stanie jednostek. Nasz pomiar też był prawidłowy, jednak proporcja nastawy naszego lasera okazała się nieliniowa względem emitowanej mocy. Dokumentacja wewnętrzna firmy była przygotowania zapewne zgodnie z pomiarem dokonanym za pomocą nieskalibrowanego miernika, lub takiego, który nie był przystosowany do tej długości fali.

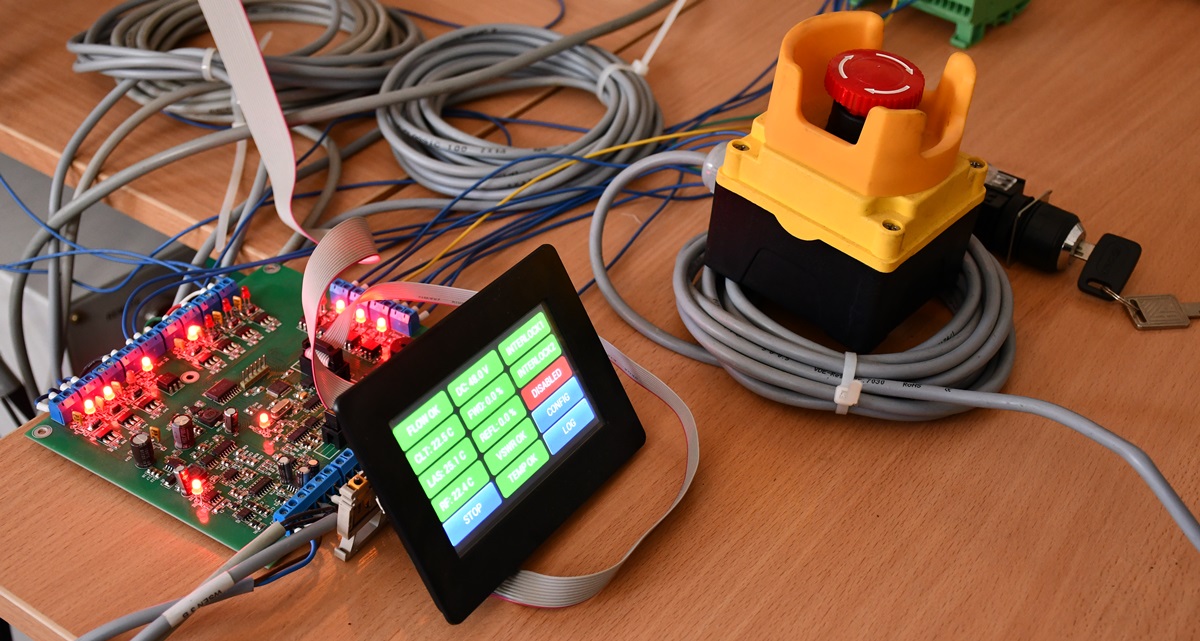

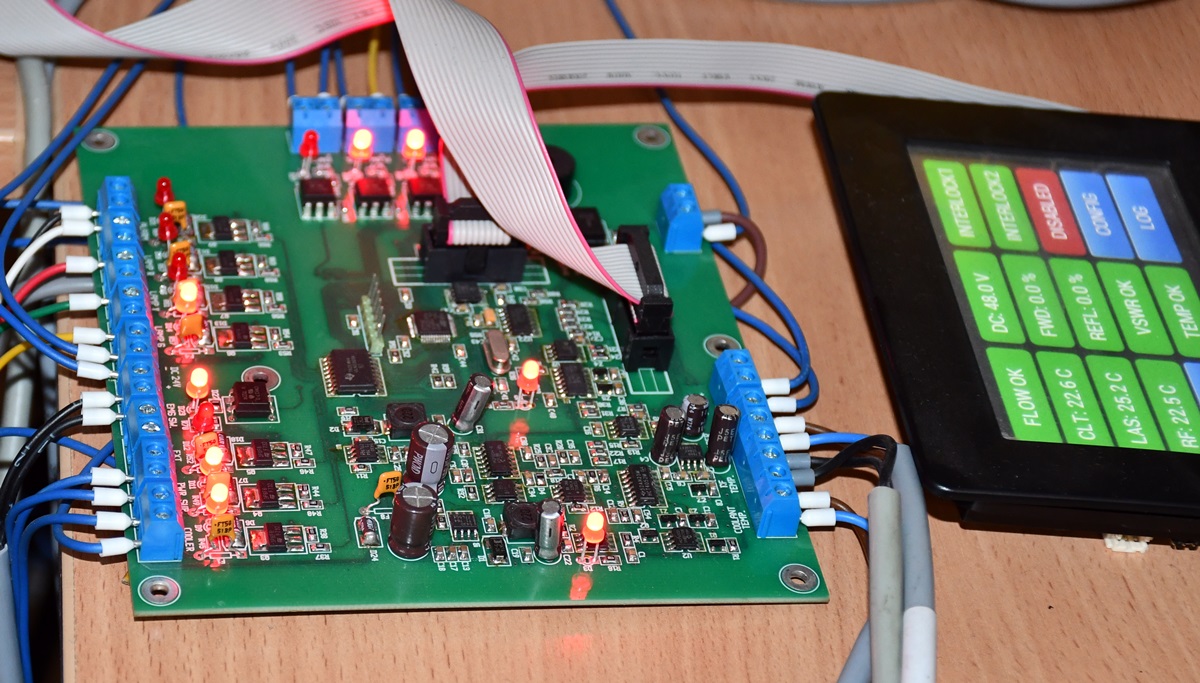

Rys. 44 Stanowisko sterowania laserem.

Na podstawie dokonanych badań przygotowaliśmy sterownik w ostatecznej wersji i już na profesjonalnie wykonanej płytce PCB. Jednostka laserowa oraz ekran do płytki podłączane są złączami IDC, natomiast wszystkie pozostałe sygnały wejściowe i wyjściowe oraz zasilane doprowadzane są złączkami skręcanymi.

Rys. 45 Dotykowy panel HMI od sterownika.

Na ekranie dodatkowym pojawił się jeszcze jeden bloczek aktywny - przycisk START/STOP. Oprócz wspomnianej wcześniej stacyjki z kluczykiem uruchamia i zatrzymuje cały system. Stacyjka stała się kolejnym obwodem bezpieczeństwa, a ten przycisk po prostu uruchamia i zatrzymuje pracę.

Rys. 46 Płytka PCB sterownika w wersji produkcyjnej.

Na tym etapie pisania opracowania sterownik nie doczekał się jeszcze obudowy, choć wybrana dla niego - leży sobie od dawna tuż obok.

Rys. 47 Reakcja sterownika na zatrzymanie przepływu.

W przypadku, gdy któryś z obwodów bezpieczeństwa da sygnał do sterownika w trakcie jego aktywnej pracy, wyświetlony zostanie komunikat jak powyżej, cały system się zatrzymuje. Lampka statusu zapala się na czerwono i dodatkowo, znajdujący się w tej wieży alarm dźwiękowy też zostaje uruchomiony. W tym przypadku po prostu wyłączyliśmy ręcznie chiller co zaowocowało utratą przepływu wody. W tej sytuacji jeśli przepływ powróci wymagane jest wejście w konfiguracje systemu i naciśnięcie przycisku RESTART. Jeśli sygnał awaryjny wystąpi w czasie gotowości do pracy alarm nie jest uruchamiany i nie wymagany jest restart, jednak jeśli spróbujemy wtedy aktywować system nie uda się to do czasu zmiany stanu awaryjnego wejścia.

Rys. 48 Ekran z rejestru błędów systemu.

Wszystkie błędy jakie wystąpiły w systemie oraz czas aktywnej pracy zapisywane są w rejestrze systemowym, który można przeglądać.

Rys. 49 Wiązka światła lasera o mocy 10% padająca na szkło organiczne.

Gdy zbadaliśmy już moc wiązki, dobrze by było zobaczyć jej kształt. Wg. dokumentacji technicznej wiązka opuszczająca laser powinna mieć średnicę 3,8 mm +/- 0,4 mm. Nie da się jej oczywiście zobaczyć bezpośrednio. Jedną z metod badania kształtu wiązki podczerwieni jest zastosowanie szkła organicznego - PMMA - polimetakrylanu metylu. Już wcześniej wspominaliśmy, że podczerwień jest bardzo mocno absorbowana przez materię organiczną. Nie inaczej jest i tym razem pomimo, że ten jest całkowicie przeźroczysty. Na powyższym zdjęciu ustawiliśmy bloczek Z PMMA na drodze wiązki o mocy 10%.

Rys. 50 Wiązka światła lasera o mocy 100% padająca na szkło organiczne.