Teraz obracamy tubę lasera o 180 stopni i odkręcamy podstawę pod którą znajduje się chłodzony wodą radiator. Jego zadaniem jest odprowadzanie ciepła powstającego podczas wyładowania plazmowego w górnej części, w której znajdują się elektrody i mieszanina gazów roboczych. Jeśli spojrzymy jeszcze raz na zdjęcie Nr. 10 po lewej stronie zobaczymy zalakowany króciec, który służy do napełnienia lasera odpowiednią mieszaniną gazów pod odpowiednim ciśnieniem. W trakcie wyładowania pomiędzy elektrodami w tej atmosferze gazów i przy dostarczanej mocy na poziomie kilkuset watów, powstaje sporo ciepła. Odbiera je właśnie woda płynąca w tych kanalikach. W przypadku tej jednostki coś poszło nie tak i aluminium mocno skorodowało. Na zdjęciu Nr 11 widać to dokładnie.

Rys. 12 Rozcięty blok głowicy lasera.

Chcieliśmy wyjąć wnętrze tuby laserowej, jednak okazało się, że wszystkie elementy zostały z dużą siłą wprasowane w aluminiowy korpus. Musieliśmy go po prostu rozciąć by zapoznać się z dalszymi szczegółami anatomii naszej maszyny. Po zdjęciu górnej części obudowy zobaczyliśmy cewki wyfrezowane z grubej blachy, które z jednej strony podłączone są do głównej elektrody, a z drugiej do obudowy lasera.

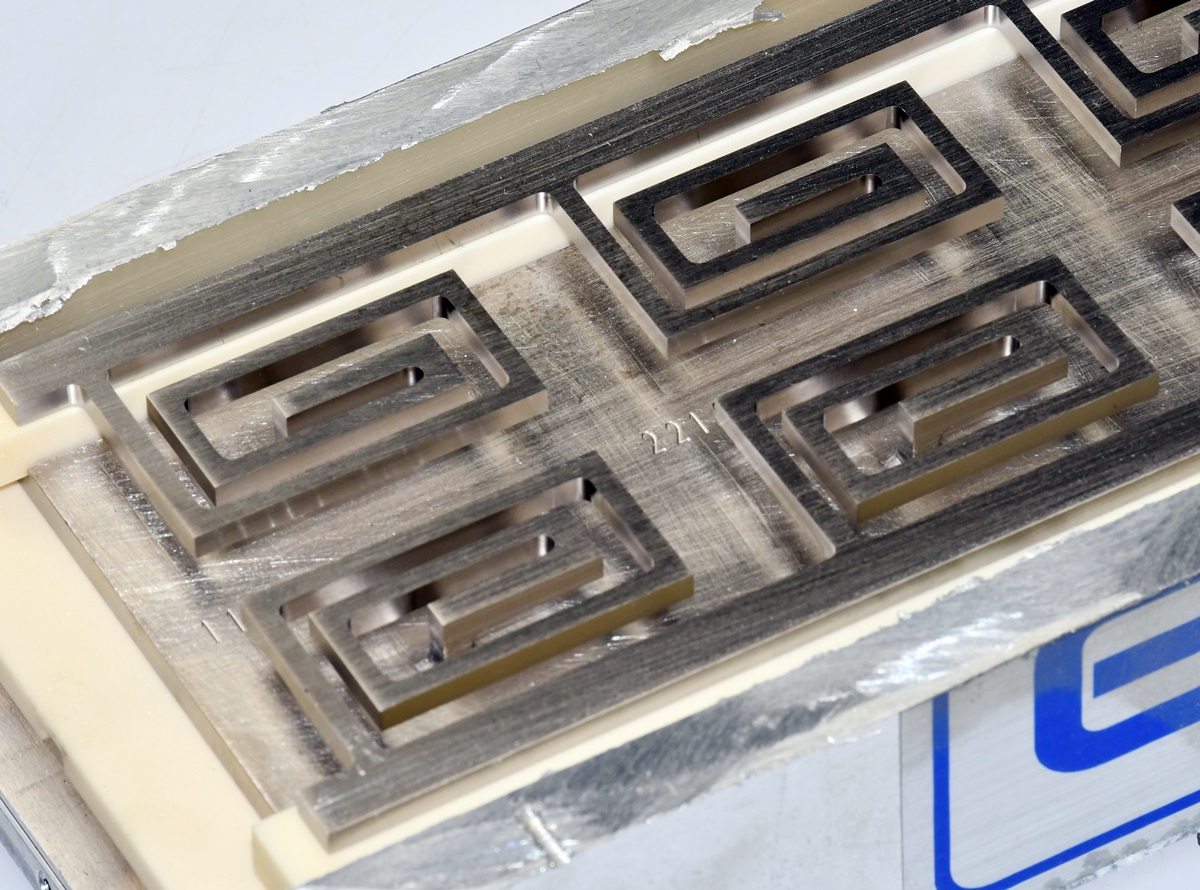

Rys. 13 Widok głównej elektrody wyładowczej i cewek lasera.

Główna elektroda wyładowcza lasera pokazana na powyższym zdjęciu. Wybito na niej numer 221. Położona jest na ceramicznej przegrodzie, która stanowi izolację od dolnej elektrody. W tej ceramicznej izolującej przegrodzie znajdują się kanały i to właśnie w nich dochodzi do zapalenia plazmy. I już w tym miejscu widać po co są te cewki powyżej, te dwie przedzielone izolatorem elektrody stanowią naprawdę duży kondensator, który uniemożliwiałby skuteczne pompowanie mocy w plazmę - wszystko by się odbijało. Cewki indukcyjne powyżej skutecznie kompensują tę pojemność.

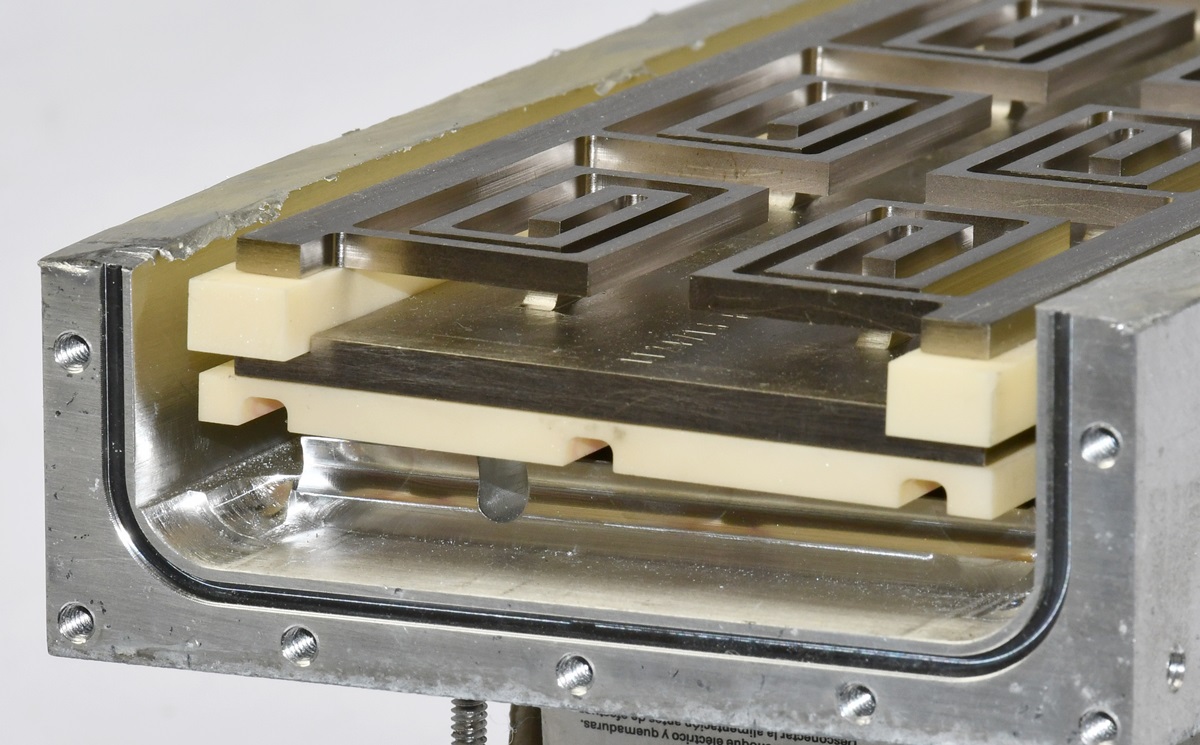

Rys. 14 Widok kanapki lasera w przekroju.

Plazma zapala się jedynie w przestrzeni tych kanałów, a wytworzone fotony światła odbijają się od opisanych wcześniej lusterek - całość tworzy rezonator optyczny. Układ ten tworzy funkcję dodatniego sprzężenia zwrotnego dla światła o wybranym kierunku i długości fali. Światło odbija się wielokrotnie od tych lusterek, aż w końcu opuszcza laser w postaci spójnej wiązki. Pokazana jest tu też zasadnicza różnica od szklanych laserów zasilanych stałym, wysokim napięciem. W nich elektrody znajdują się jedynie na zakończeniach długiej tuby - tutaj elektrody przyłożone są na całej długości kanałów wyładowczych.

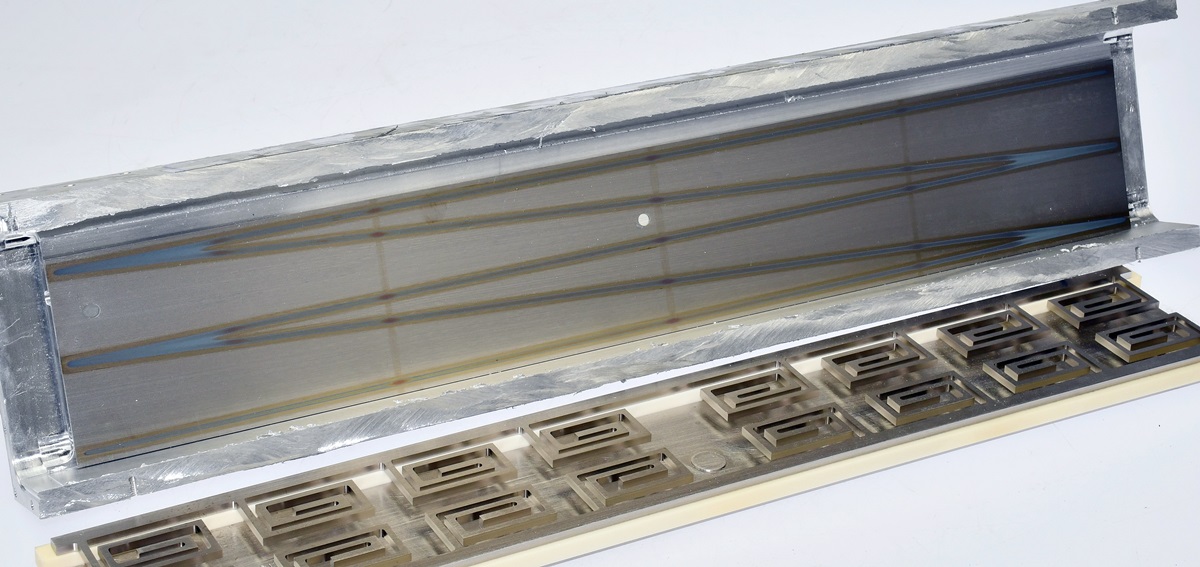

Rys. 15 Widok dolnej elektrody lasera.

Po zdjęciu cewek, elektrody górnej i ceramicznej przegrody z kanałami roboczymi, ukazała nam się elektroda dolna, która ma bezpośredni kontakt z plazmą. Ten kontakt pozostawił trwały na niej ślad w postaci wzoru torów, w których paliła się plazma.

Rys. 16 Dolna elektroda lasera z wypalonymi przez plazmę śladami.

Tradycyjne, szklane lasery mają tylko jeden tor świetlny i jeśli chcielibyśmy uzyskać większą moc, ta tuba lasera musi być coraz dłuższa. Tu na jednej długości umieszczono aż 5 torów, dzięki czemu dla danej mocy cały laser mógł być aż pięć razy krótszy.

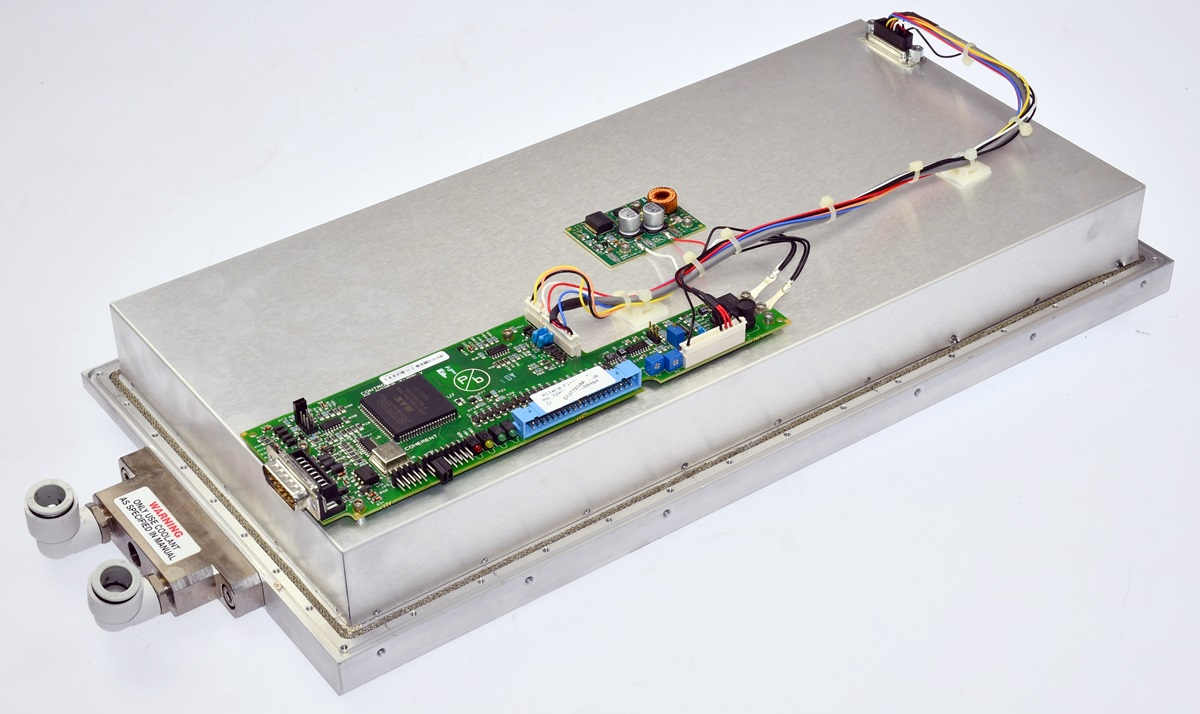

Rys. 17 Zasilacz mocy wysokiej częstotliwości.

Kolejną ważną częścią zestawu laserowego, jest wspomniany wcześniej generator wysokiej częstotliwości i dużej mocy, który służy do wytworzenia szybkozmiennego pola elektromagnetycznego dla zasilania elektrod zanurzonych w mieszanie gazów roboczych. To przedstawione powyżej zdjęcie prezentuje generator z zestawu uszkodzonego, tak więc również pozwolimy sobie na jego demontaż.

Rys. 18 Podłączenie chłodzenia wodą oraz gniazdo sterujące.

Ale najpierw kilka słów opisu z zewnątrz, podobnie jak głowica laserowa generator RF jest również chłodzony wodą. Kanały wodne umieszczono w grubej, aluminiowej podstawie, a samą wodę doprowadza się i odprowadza za pomocą tych oto szybkozłaczek. Powyżej terminala wodnego znajduje się ważne złącze sygnałowe D-SUB-15. To za jego pomocą będzie odbywać się pełne sterowanie naszą jednostką. Nie zrobiliśmy zdjęcia jeszcze jednego ważnego złącza, a mianowicie doprowadzenia napięcia DC48V do generatora. Znajduje się ono po drugiej stronie obudowy i będzie je można zobaczyć w dalszej części opracowania.

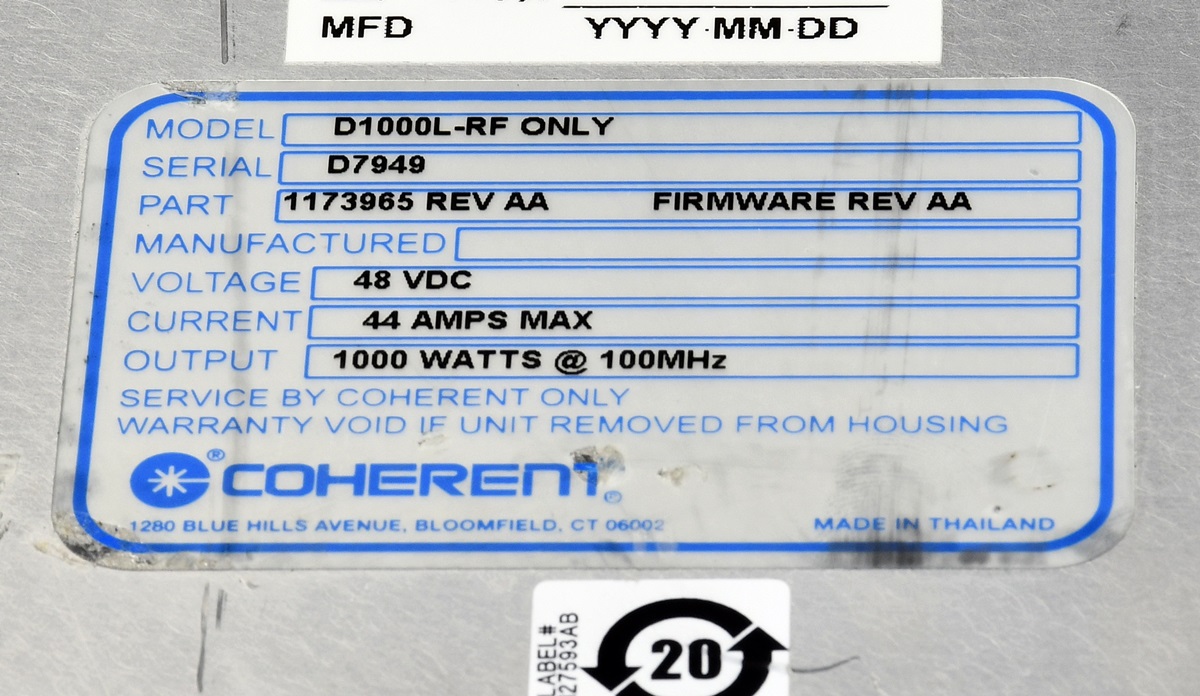

Rys. 19 Tabliczka znamionowa zasilacza RF.

Na obudowie znajdowała się tabliczka znamionowa, dzięki której możemy zapoznać się z modelem: D1000L-RF. Napięciem zasilania i pobieranym maksymalnie prądem: 48VDC/44A no i wreszcie z mocą i częstotliwością wyjściową: 1000 watów przy częstotliwości 100MHz.

Rys. 20 Moduł sterujący pod pierwszą warstwą osłony.