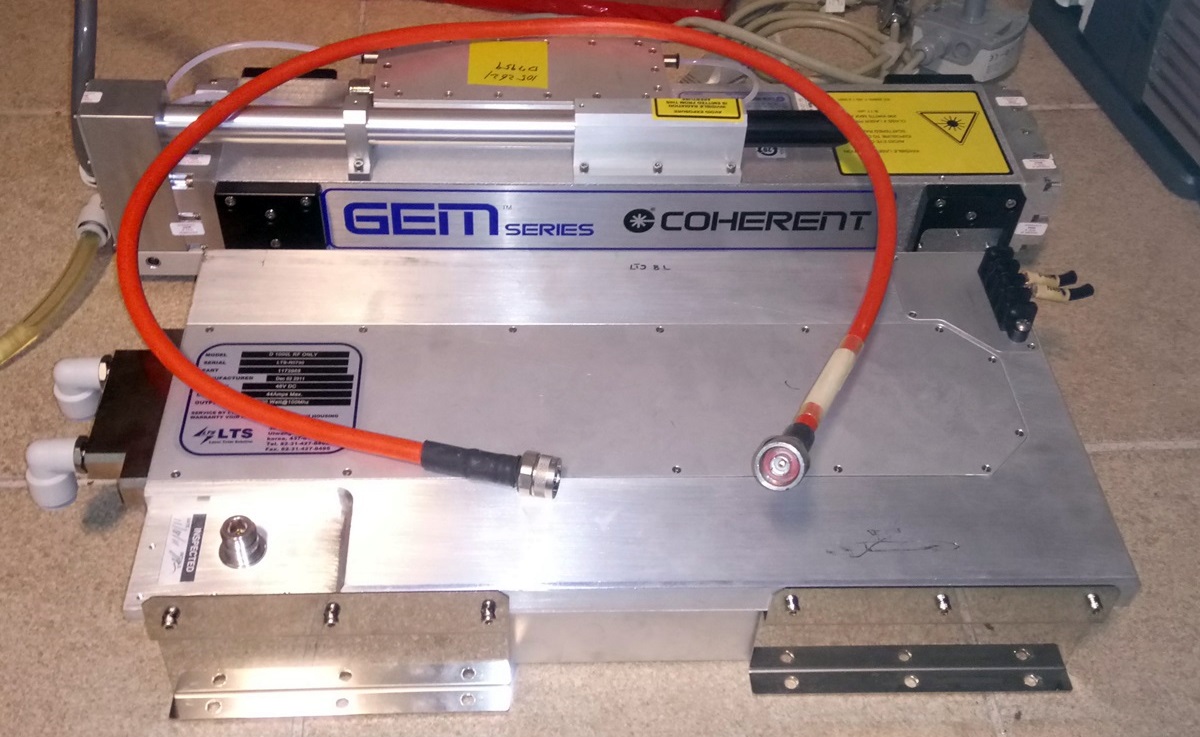

W czasie prac demontażu przemysłowego dla jednego z naszych klientów, udało nam się pozyskać kilka zestawów dość nietypowych laserów typu CO2. Są to wielotubowe lasery w obudowie metalowej z wzbudzeniem gazu roboczego, szybkozmiennym polem elektromagnetycznym wysokiej częstotliwości - RF. Wyprodukowane zostały przez renomowaną w branży firmę Coherent. Zestaw roboczy takiego lasera składa się z modułu laserowego, generatora wysokiej częstotliwości oraz zasilacza niskiego napięcia 48V z wydajnością prądu co najmniej 60 A. W trakcie oględzin prac, nawet nie zdawaliśmy sobie sprawy, że wewnątrz maszyn, których żywot dobiega końca będą takie atrakcje. Dopiero po rozpoczęciu zadania zdaliśmy sobie sprawę, że pozyskamy naprawdę ciekawe "perły".

W czasie prac demontażu przemysłowego dla jednego z naszych klientów, udało nam się pozyskać kilka zestawów dość nietypowych laserów typu CO2. Są to wielotubowe lasery w obudowie metalowej z wzbudzeniem gazu roboczego, szybkozmiennym polem elektromagnetycznym wysokiej częstotliwości - RF. Wyprodukowane zostały przez renomowaną w branży firmę Coherent. Zestaw roboczy takiego lasera składa się z modułu laserowego, generatora wysokiej częstotliwości oraz zasilacza niskiego napięcia 48V z wydajnością prądu co najmniej 60 A. W trakcie oględzin prac, nawet nie zdawaliśmy sobie sprawy, że wewnątrz maszyn, których żywot dobiega końca będą takie atrakcje. Dopiero po rozpoczęciu zadania zdaliśmy sobie sprawę, że pozyskamy naprawdę ciekawe "perły".

W tradycyjnych laserach CO2, ale także i innych tego typu pompowanie ośrodka odbywa się za pomocą przyłożonego do elektrod stałego, wysokiego napięcia. To napięcie powoduje jonizację atomów gazu co jest niezbędne do rozpoczęcia pracy lasera. Nie będziemy rozwijać podstaw teoretycznych, bo te umieściliśmy w innym artykule w dziale lasery. Chcemy jedynie w tym miejscu wskazać, czym opisywany laser różni się od tych tradycyjnych. W nim zamiast wysokiego napięcia przyłożono elektrody podłączone do generatora wysokiej częstotliwości. Generator ten na wyjściu dostarcza przebieg o częstotliwości 100 MHz z mocą do 1 kW. Dzięki wytwarzanemu przez ten przebieg szybkozmiennemu polu elektromagnetycznemu w tubach lasera dochodzi do zapalenia plazmy nazywanej indukowanej ICP (inductive coupled plasma). W tak zapalonej plazmie dochodzi już do kolejnych zjawisk związanych z wymuszoną emisją promieniowania podobnie jak w laserach z tradycyjnym wzbudzaniem. Takie pompowanie ma szereg zalet, ale o nich opowiem w kolejnym opracowaniu poświęconym praktycznemu zastosowaniu tej maszyny.

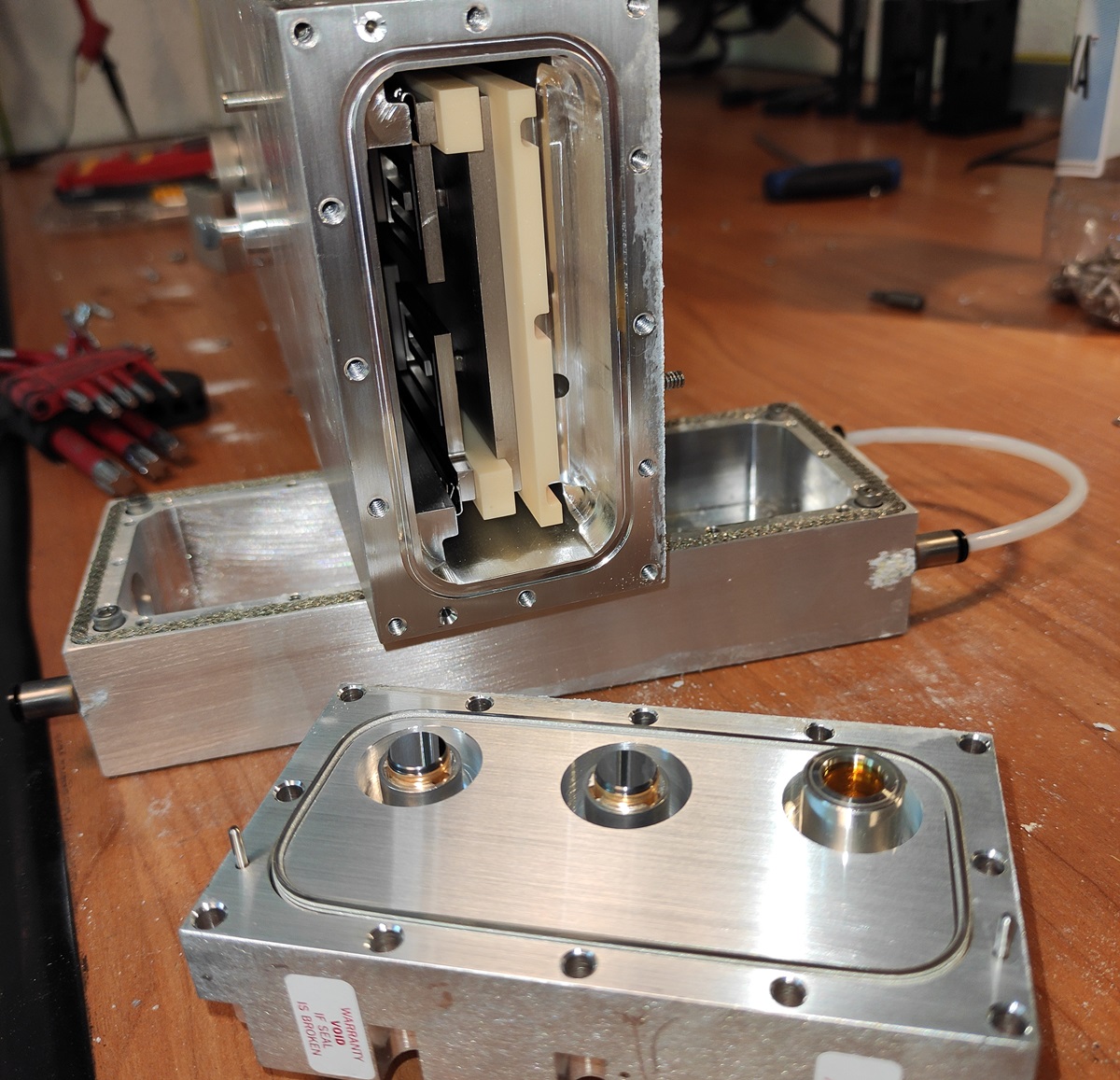

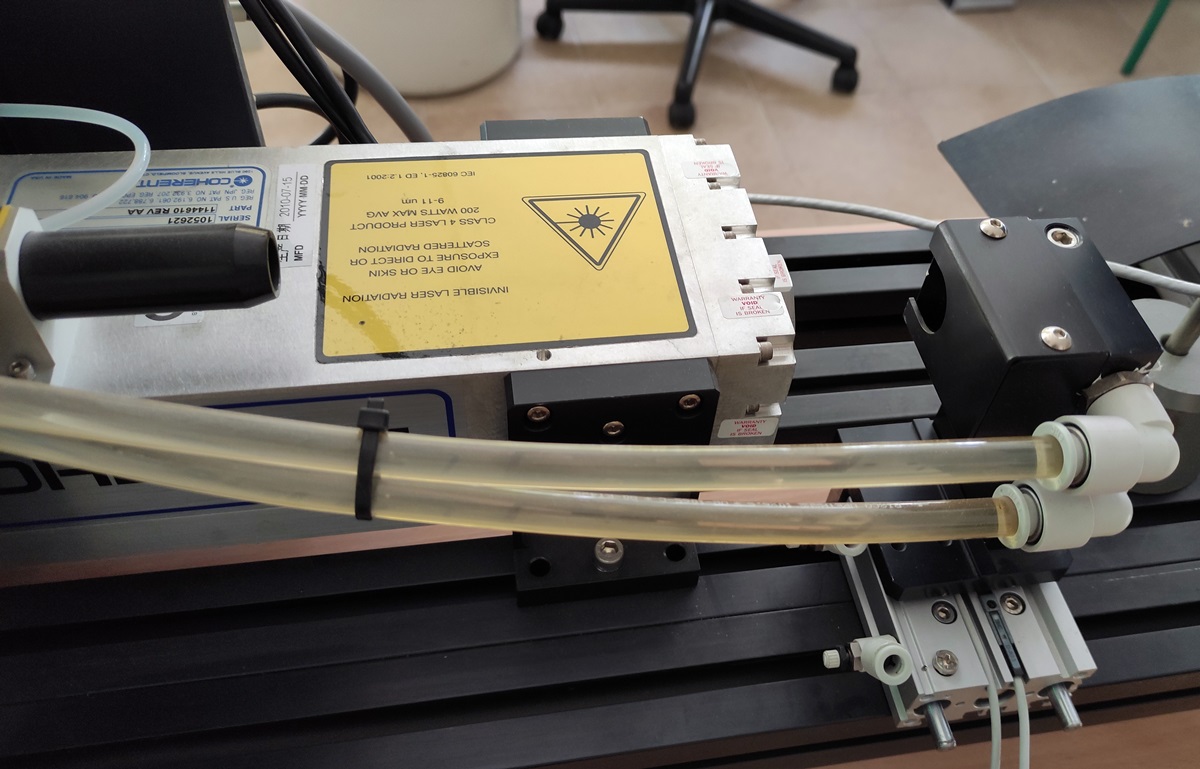

Rys. 1 Głowica laserowa z zasilaczem wysokiej częstotliwości i przewodem łączącym.

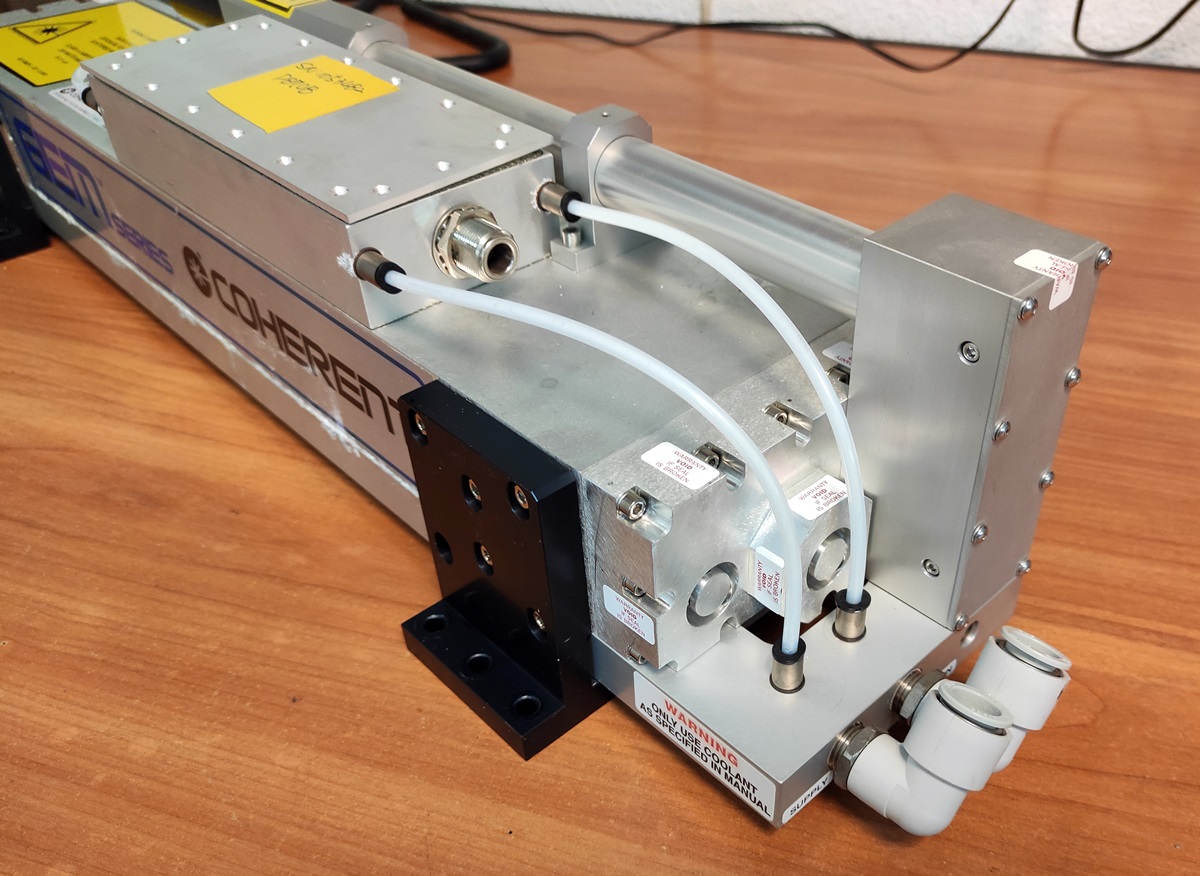

Niniejsze opracowanie zaczniemy od przedstawienia takiego zestawu laserowego w szczegółach anatomicznych. Zazwyczaj jeśli demontujemy linię przemysłową mamy możliwość kupienia także magazynu utrzymania ruchu z nią związanego. Tak było i tym razem - w tym magazynie znajdował się jeden zestaw laserowy oznaczony jako uszkodzony. Wylądował w naszym laboratorium, szkoda było, by trafił na złom. Dzięki niemu mogliśmy dokładnie zapoznać się z budową takiego nietypowego lasera.

Rys. 2 Uszkodzona głowica lasera RF CO2.

Cała obudowa wykonana jest z anodowanego aluminium, w spodniej części znajduje się wodny panel chłodzący i jak widać na powyższym zdjęciu to najprawdopodobniej on był przyczynkiem awarii. Z boku widać białe wykwity tlenku glinu.

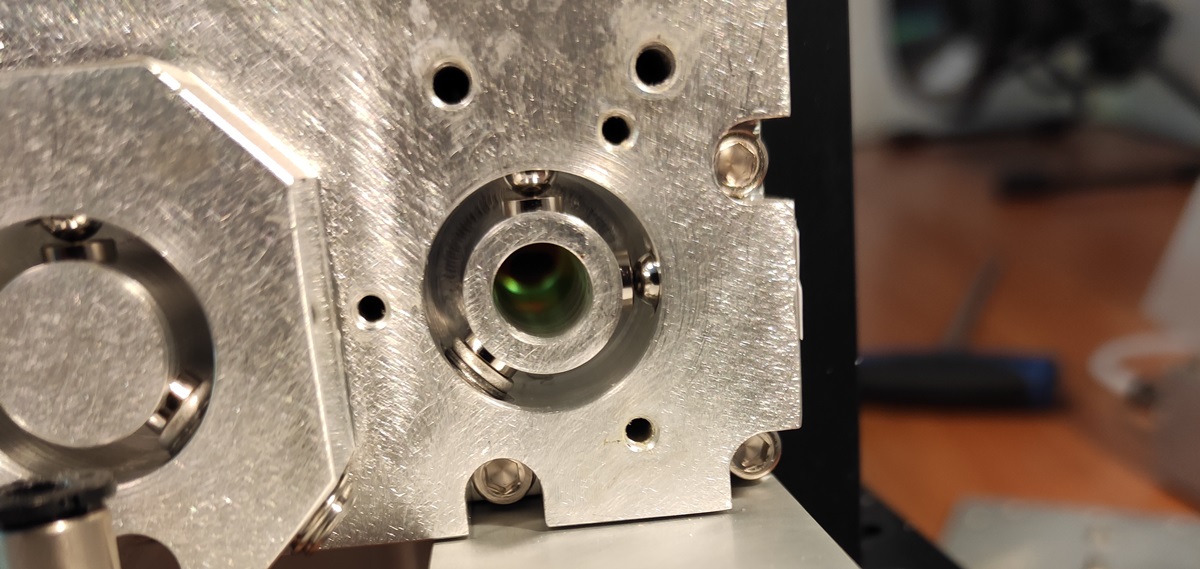

Rys. 3 Uszkodzona głowica lasera RF CO2 - widok lusterek i wyjścia wiązki.

Z obu stron głowicy laserowej zobaczyć można posadowy lusterek wraz z uchwytami i śrubami umożliwiającymi regulację kolimacji wiązki. Chodzi tu o to, by wiązka odbita w jednym lustrze idealnie trafiała w następne i kolejne. Dostęp do wszystkich śrubek zabezpieczony jest plombami, które naklejono po ustawieniach. Zapewne jest to długi i mozolny proces dlatego lepiej śrubek tych nie dotykać.

Rys. 4 Uszkodzona głowica lasera RF CO2 - widok lusterek, wyprowadzenia wiązki, gniazda RF.

Na powyższym zdjęciu możemy zobaczyć, że w miejscu jednego z lusterek jest zabudowana przestrzeń - to właśnie w tym miejscu znajduje się lusterko półprzepuszczalne i tu wiązka opuszcza laser i poprzez szereg lusterek wyprowadzona jest do układu zewnętrznego. N zdjęciu Nr 3 możemy zobaczyć czarną rurkę, to właśnie tu wiązka światła laserowego opuszcza już całą głowicę.

Rys. 5 Kanał wyprowadzenia wiązki z lasera.

Po otwarciu pokrywy, możemy zaraz za lusterkiem półprzepuszczalnym umieszczonym w korpusie lasera (które jednocześnie stanowi barierę dla atmosfery gazów roboczych) zobaczyć dwa lusterka które odbijają wiązkę ku tubie wylotowej.

Rys. 6 Zestaw kolimacyjny lusterka półprzepuszczalnego.

Rys. 7 Widok dwóch lusterek odbijających i jednego półprzepuszczalnego od wewnętrznej strony lasera.

Tutaj na zdjęciach widać już, że dobraliśmy się do wnętrza głowicy. Na zdjęciu powyżej lustra od strony wewnętrznej lasera. Dwa całkowicie odbijające na złoconych krążkach z miedzi i jedno wspomniane już wcześniej lustro półprzepuszczalne. Poniżej widok na wnętrze tubu laserowej, widać ceramikę izolującą, elektrody i trzy kanały dla wiązek po prawej stronie. Wyżłobione one są w materiale ceramicznym. Jeszcze do tego wrócimy, gdy rozbierzemy element głębiej. Na razie wracamy na zewnątrz.

Rys. 8 Widok wnętrza lasera.

Rys. 9 Widok obwodu dopasowania impedancji zasilania.

W obwodach źródła zasilania i obciążenia zazwyczaj chodzi o to, by z zasilacza jak najwięcej mocy przenieść do obciążenia. Wszystko jest proste w obwodach prądu stałego, gdzie przeszkadza nam jedynie rezystancja. W obwodach prądu przemiennego, a zwłaszcza z wysoką częstotliwością i mocą sprawy się niezwykle komplikują. W obwodach prądu zmiennego nie mówimy już o rezystancji a o impedancji - zespolonej definicji oporu elektrycznego. Pierwsza część złożenia opisuje opór rzeczywisty dla prądu płynącego w zgodzie z fazą napięcia, część urojona – z prądem przesuniętym w fazie, który wyprzedza przyłożone napięcie lub jest opóźniony względem niego.

Rys. 10 Widok izolowanej elektrody wprowadzającej moc do elektrod wewnątrz.

By do obciążenia zasilanego prądem przemiennym doprowadzić jak najwięcej mocy i zminimalizować tę, która się odbija z powrotem stosuje się tzw. układy dopasowania impedancji. Obwody takie jak ten przy naszym laserze - złożony z cewki, kondensatorów stałych i kondensatora o pojemności regulowanej. To właśnie te elementy starają się niwelować występujące w obwodzie inne indukcyjności i pojemności tak by minimalizować przesunięcie fazy prądu od napięcia i tym samym zapewnić pełny przepływ mocy bez odbić. Te odbicia możemy porównać do mocy biernej w instalacjach elektrycznych. Robi się to coraz bardziej popularne, bo nowoczesne liczniki energii potrafią mierzyć tę moc powiedzmy odbitą, a zakłady energetyczne zaczynają za nią naliczać opłaty także małym gospodarstwom domowym. My jej nie zużywamy, ale płynie ona w instalacjach obciążając ją. Do tematu wrócimy jeszcze w fazie uruchomienia.

Rys. 11 Widok radiatora chłodzącego tubę laserową.

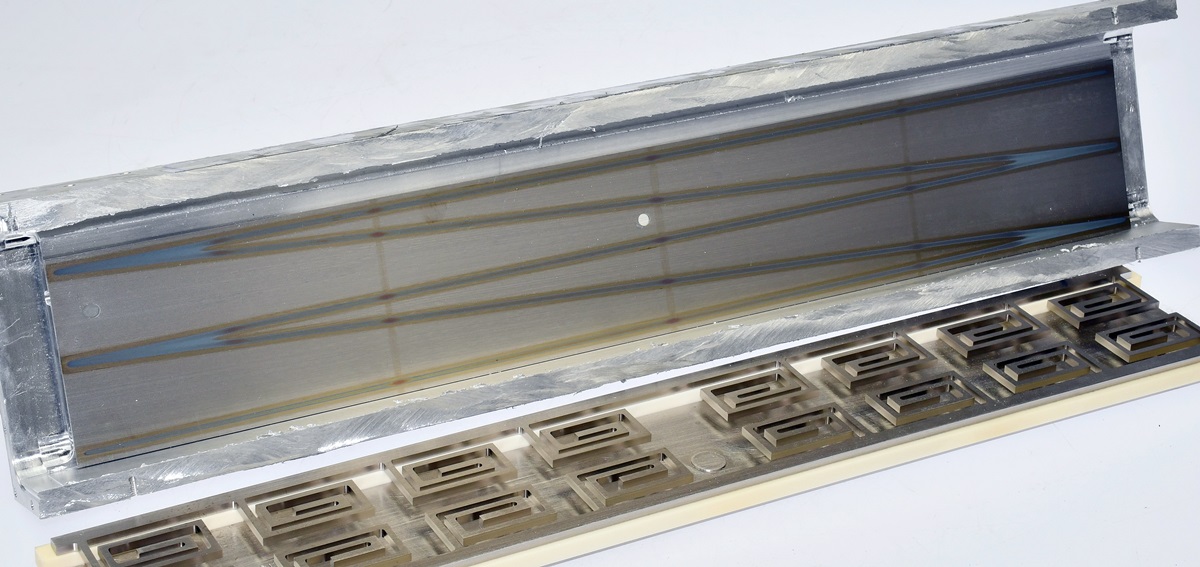

Teraz obracamy tubę lasera o 180 stopni i odkręcamy podstawę pod którą znajduje się chłodzony wodą radiator. Jego zadaniem jest odprowadzanie ciepła powstającego podczas wyładowania plazmowego w górnej części, w której znajdują się elektrody i mieszanina gazów roboczych. Jeśli spojrzymy jeszcze raz na zdjęcie Nr. 10 po lewej stronie zobaczymy zalakowany króciec, który służy do napełnienia lasera odpowiednią mieszaniną gazów pod odpowiednim ciśnieniem. W trakcie wyładowania pomiędzy elektrodami w tej atmosferze gazów i przy dostarczanej mocy na poziomie kilkuset watów, powstaje sporo ciepła. Odbiera je właśnie woda płynąca w tych kanalikach. W przypadku tej jednostki coś poszło nie tak i aluminium mocno skorodowało. Na zdjęciu Nr 11 widać to dokładnie.

Rys. 12 Rozcięty blok głowicy lasera.

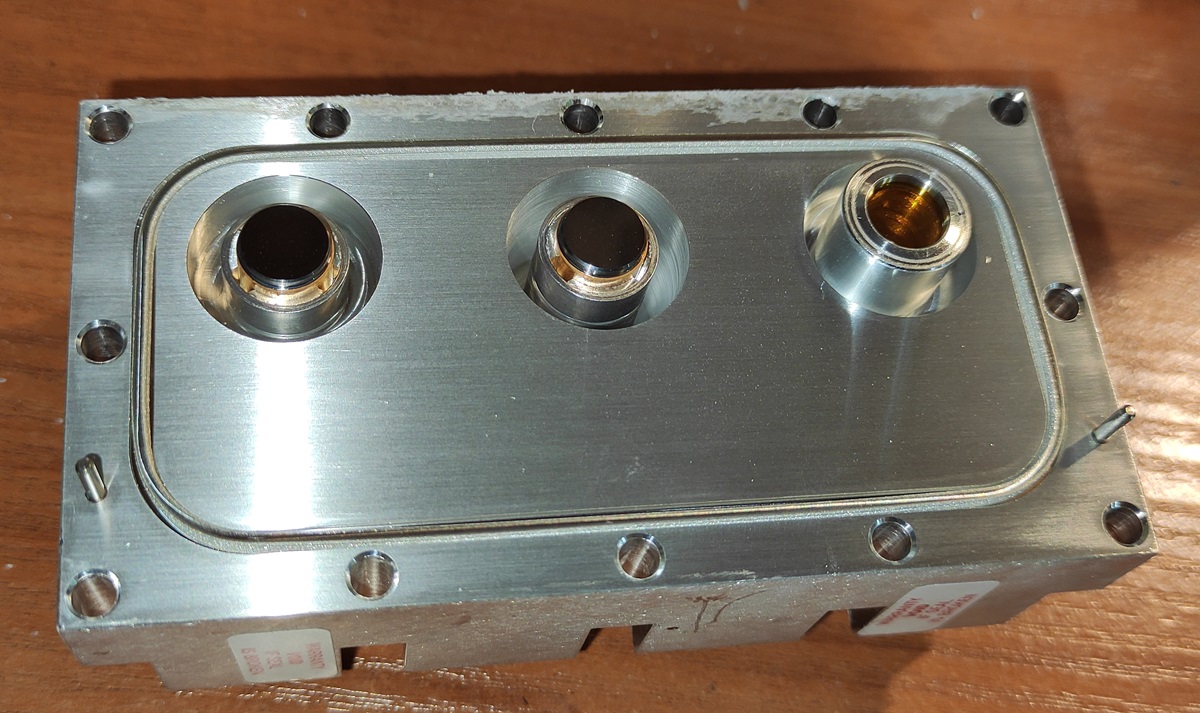

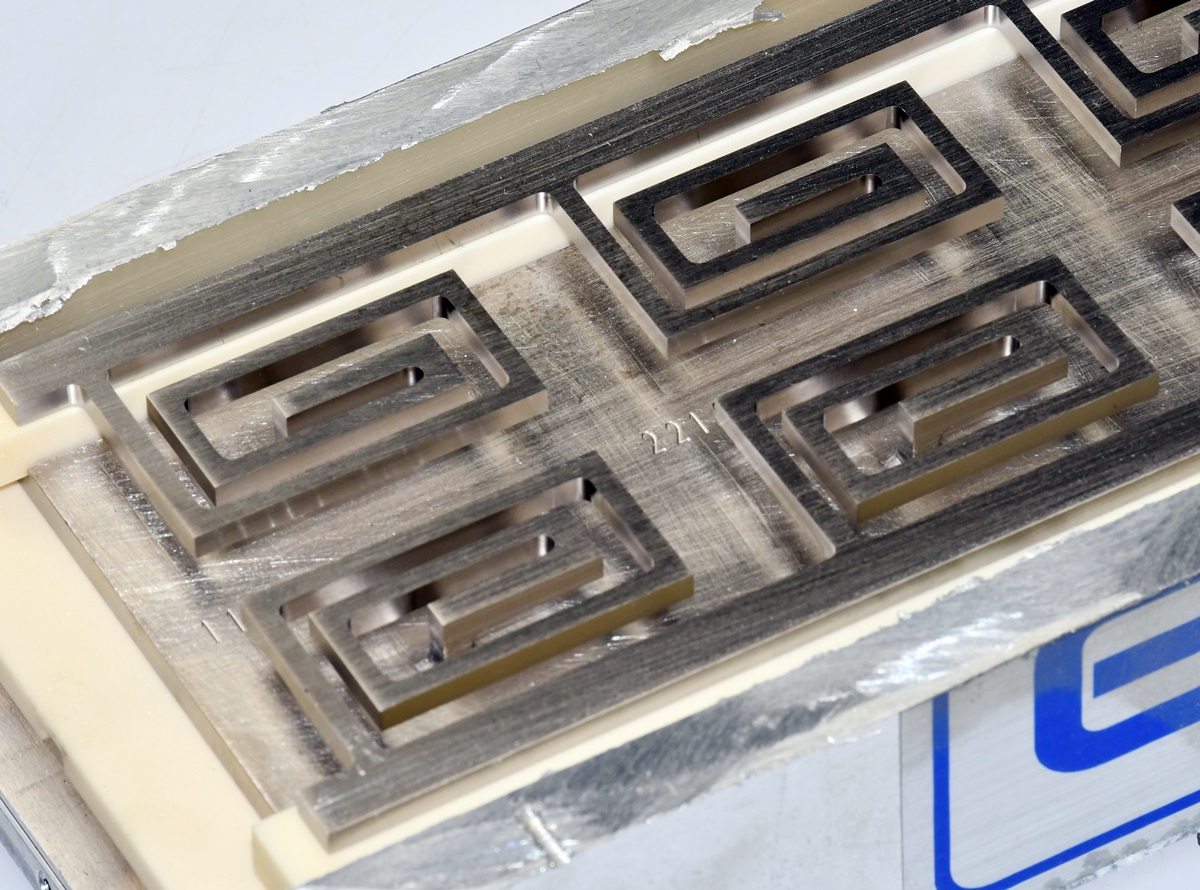

Chcieliśmy wyjąć wnętrze tuby laserowej, jednak okazało się, że wszystkie elementy zostały z dużą siłą wprasowane w aluminiowy korpus. Musieliśmy go po prostu rozciąć by zapoznać się z dalszymi szczegółami anatomii naszej maszyny. Po zdjęciu górnej części obudowy zobaczyliśmy cewki wyfrezowane z grubej blachy, które z jednej strony podłączone są do głównej elektrody, a z drugiej do obudowy lasera.

Rys. 13 Widok głównej elektrody wyładowczej i cewek lasera.

Główna elektroda wyładowcza lasera pokazana na powyższym zdjęciu. Wybito na niej numer 221. Położona jest na ceramicznej przegrodzie, która stanowi izolację od dolnej elektrody. W tej ceramicznej izolującej przegrodzie znajdują się kanały i to właśnie w nich dochodzi do zapalenia plazmy. I już w tym miejscu widać po co są te cewki powyżej, te dwie przedzielone izolatorem elektrody stanowią naprawdę duży kondensator, który uniemożliwiałby skuteczne pompowanie mocy w plazmę - wszystko by się odbijało. Cewki indukcyjne powyżej skutecznie kompensują tę pojemność.

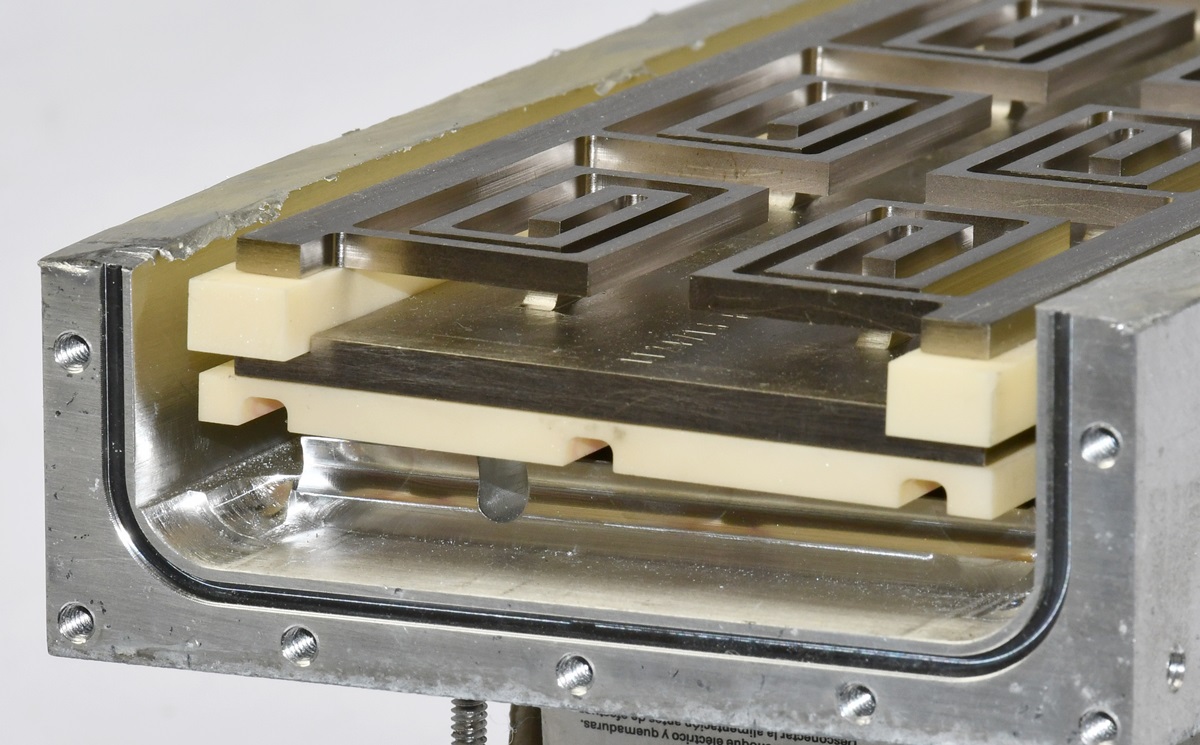

Rys. 14 Widok kanapki lasera w przekroju.

Plazma zapala się jedynie w przestrzeni tych kanałów, a wytworzone fotony światła odbijają się od opisanych wcześniej lusterek - całość tworzy rezonator optyczny. Układ ten tworzy funkcję dodatniego sprzężenia zwrotnego dla światła o wybranym kierunku i długości fali. Światło odbija się wielokrotnie od tych lusterek, aż w końcu opuszcza laser w postaci spójnej wiązki. Pokazana jest tu też zasadnicza różnica od szklanych laserów zasilanych stałym, wysokim napięciem. W nich elektrody znajdują się jedynie na zakończeniach długiej tuby - tutaj elektrody przyłożone są na całej długości kanałów wyładowczych.

Rys. 15 Widok dolnej elektrody lasera.

Po zdjęciu cewek, elektrody górnej i ceramicznej przegrody z kanałami roboczymi, ukazała nam się elektroda dolna, która ma bezpośredni kontakt z plazmą. Ten kontakt pozostawił trwały na niej ślad w postaci wzoru torów, w których paliła się plazma.

Rys. 16 Dolna elektroda lasera z wypalonymi przez plazmę śladami.

Tradycyjne, szklane lasery mają tylko jeden tor świetlny i jeśli chcielibyśmy uzyskać większą moc, ta tuba lasera musi być coraz dłuższa. Tu na jednej długości umieszczono aż 5 torów, dzięki czemu dla danej mocy cały laser mógł być aż pięć razy krótszy.

Rys. 17 Zasilacz mocy wysokiej częstotliwości.

Kolejną ważną częścią zestawu laserowego, jest wspomniany wcześniej generator wysokiej częstotliwości i dużej mocy, który służy do wytworzenia szybkozmiennego pola elektromagnetycznego dla zasilania elektrod zanurzonych w mieszanie gazów roboczych. To przedstawione powyżej zdjęcie prezentuje generator z zestawu uszkodzonego, tak więc również pozwolimy sobie na jego demontaż.

Rys. 18 Podłączenie chłodzenia wodą oraz gniazdo sterujące.

Ale najpierw kilka słów opisu z zewnątrz, podobnie jak głowica laserowa generator RF jest również chłodzony wodą. Kanały wodne umieszczono w grubej, aluminiowej podstawie, a samą wodę doprowadza się i odprowadza za pomocą tych oto szybkozłaczek. Powyżej terminala wodnego znajduje się ważne złącze sygnałowe D-SUB-15. To za jego pomocą będzie odbywać się pełne sterowanie naszą jednostką. Nie zrobiliśmy zdjęcia jeszcze jednego ważnego złącza, a mianowicie doprowadzenia napięcia DC48V do generatora. Znajduje się ono po drugiej stronie obudowy i będzie je można zobaczyć w dalszej części opracowania.

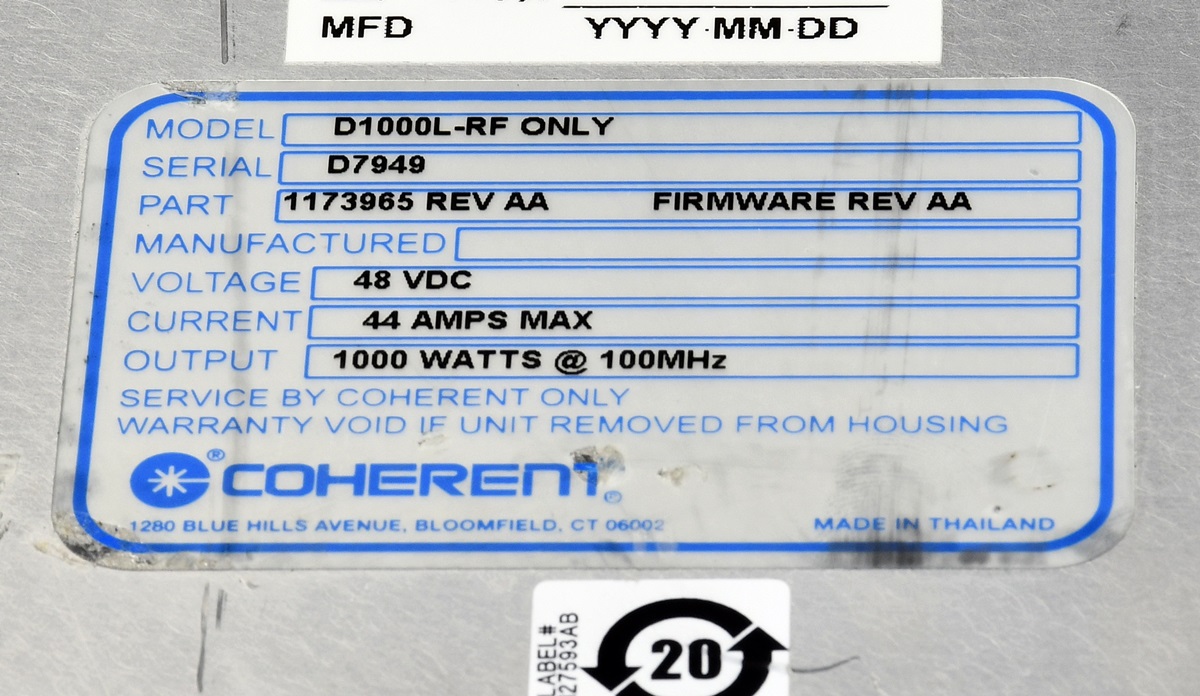

Rys. 19 Tabliczka znamionowa zasilacza RF.

Na obudowie znajdowała się tabliczka znamionowa, dzięki której możemy zapoznać się z modelem: D1000L-RF. Napięciem zasilania i pobieranym maksymalnie prądem: 48VDC/44A no i wreszcie z mocą i częstotliwością wyjściową: 1000 watów przy częstotliwości 100MHz.

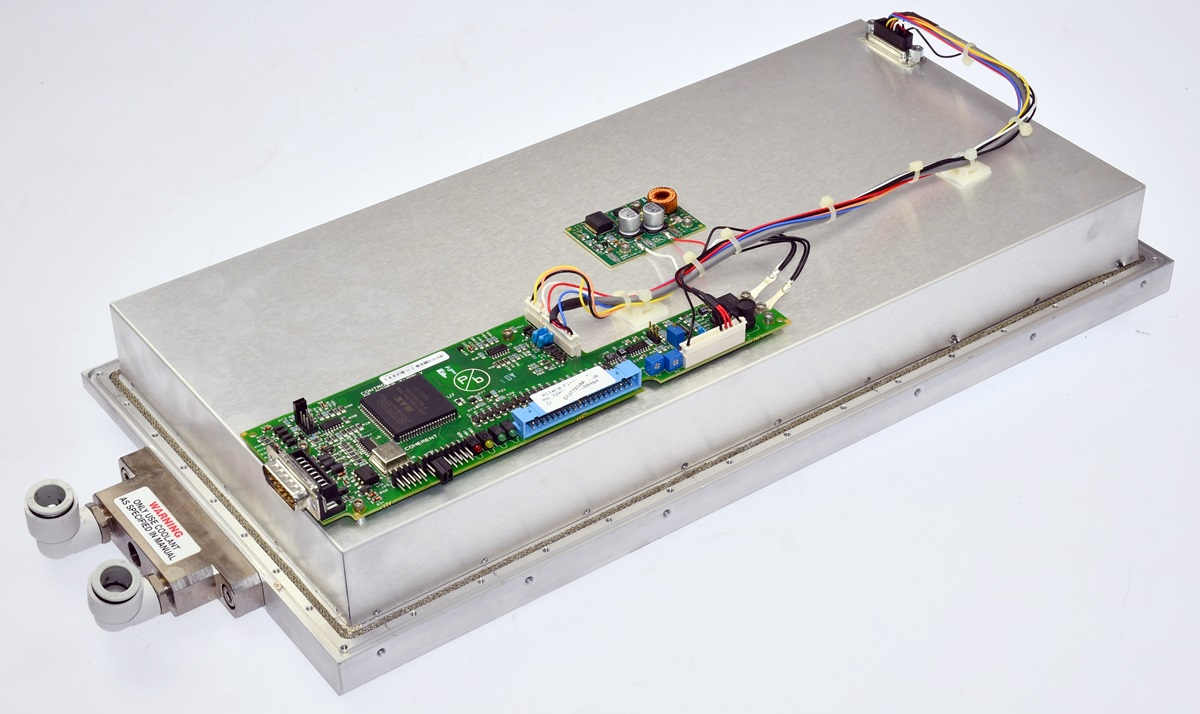

Rys. 20 Moduł sterujący pod pierwszą warstwą osłony.

Po zdjęciu pierwszej, aluminiowej obudowy zobaczyć możemy płytkę sterującą z procesorem, która odpowiada za komunikację ze świętem zewnętrznym. Przy tych mocach i częstotliwościach praca procesora na pewno byłaby zakłócana intensywnie, dlatego postanowiono zastosować aż dwie obudowy. Dodatkowo każda uszczelniana jest miedzianą, posrebrzaną plecionką, która ściskana jest między obudowami a podstawą. Ma to zabezpieczyć urządzenie przed emisją zakłóceń także na zewnątrz.

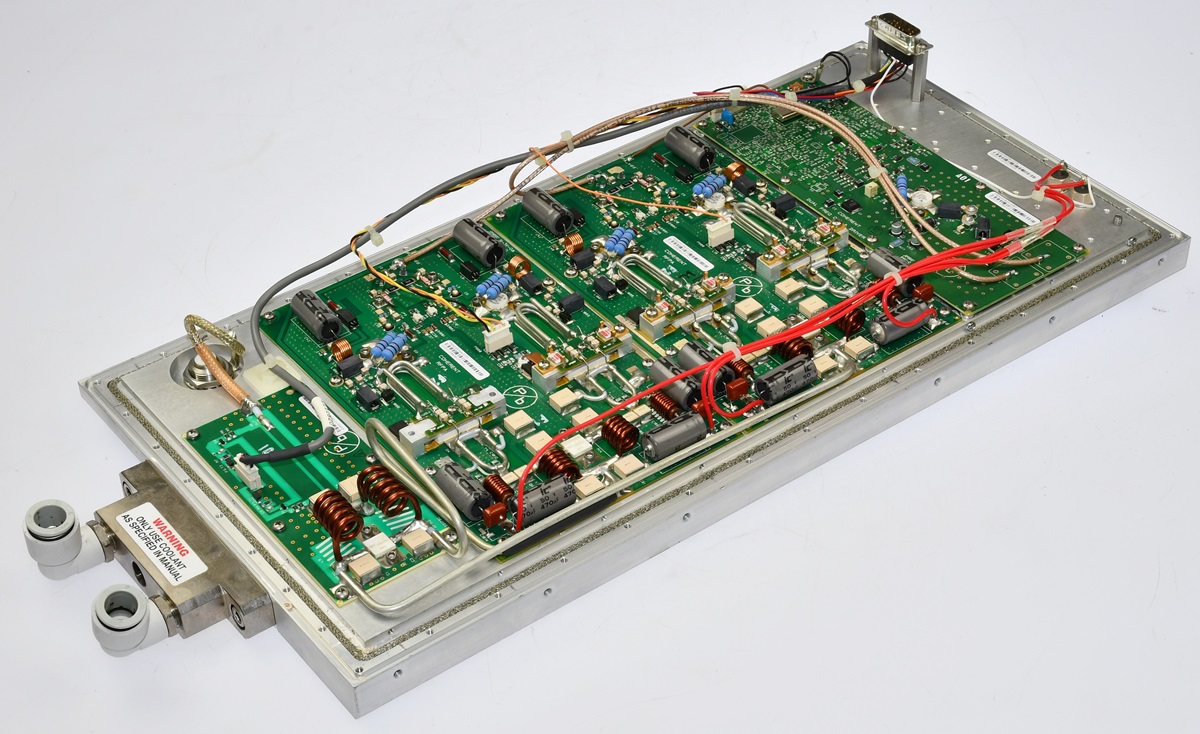

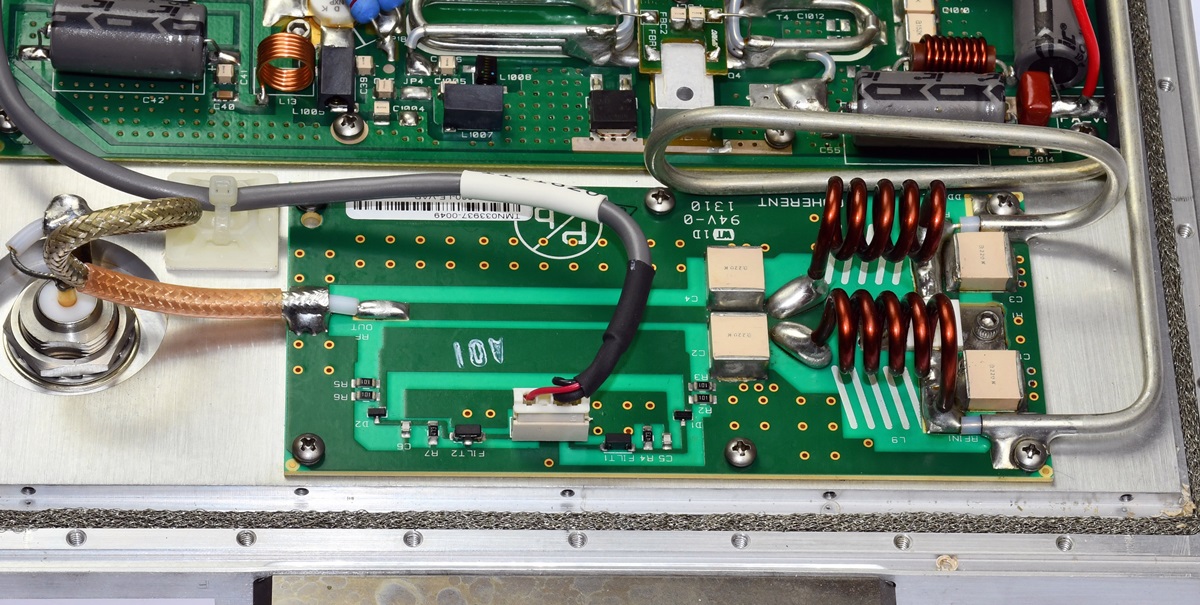

Rys. 21 Wnętrze główne generatora.

No i teraz najważniejsze - wnętrze modułu mocy. Widzimy tam aż 4 oddzielne obwody drukowane. Są to: generator częstotliwości z przedwzmacniaczem, dwa obwody wzmacniacza RFPA oraz sumator mocy wyjściowej.

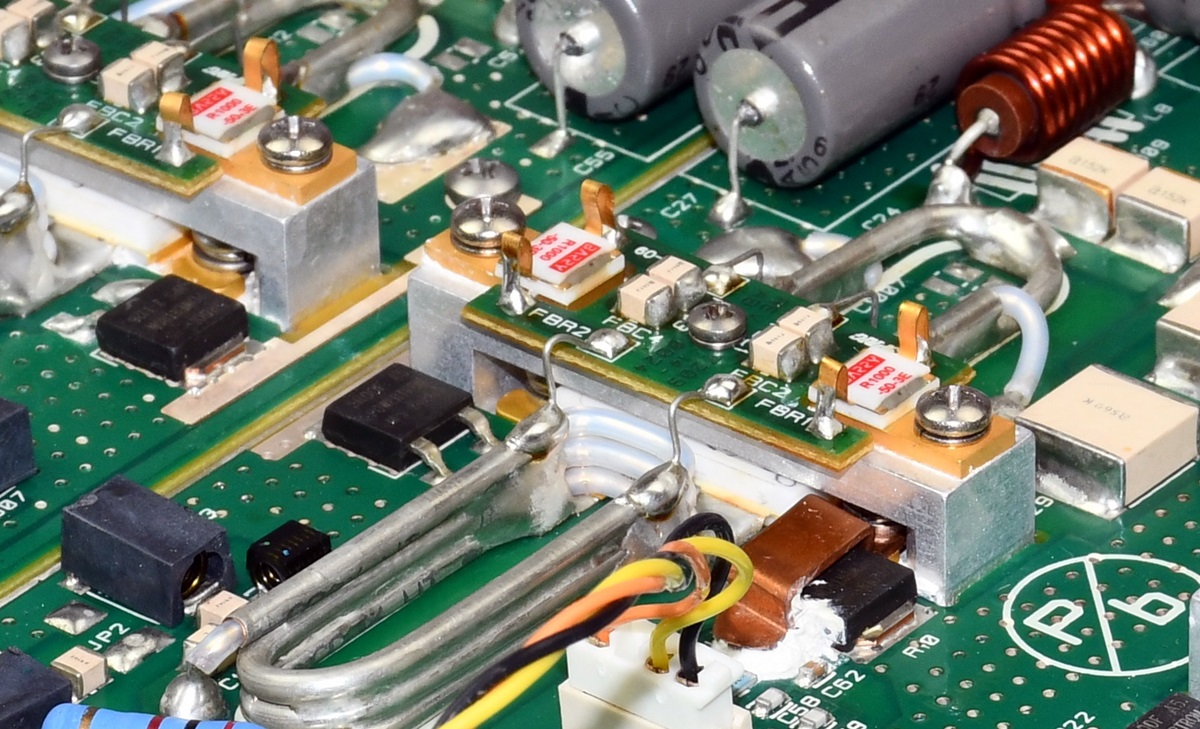

Rys. 22 Widok płytki wzmacniacza RFPA.

Częstotliwość wygenerowana i wstępnie wzmocniona w pierwszym obwodzie trafia na dwie płytki wzmacniacza mocy RFPA. Jest tam wzmocniona do poziomu 2 x 500W i grubymi srebrzonymi przewodami doprowadzona do płytki sumatora.

Rys. 23 Widok głównych tranzystorów w.cz. mocy.

Rys. 24 Wyjście mocy wysokiej częstotliwości.

W tym obwodzie moc jest sumowana i wyprowadzana na zewnątrz za pomocą złącza żeńskiego typu N. Dodatkowo jest tam obwód pomiaru mocy odbitej - bardzo ważny parametr w pracy tego lasera. Na jednym z pinów złącza sterującego wyprowadzony jest sygnał proporcjonalny, świadczący o wartości tej mocy. Wrócimy do tego na etapie uruchomienia.

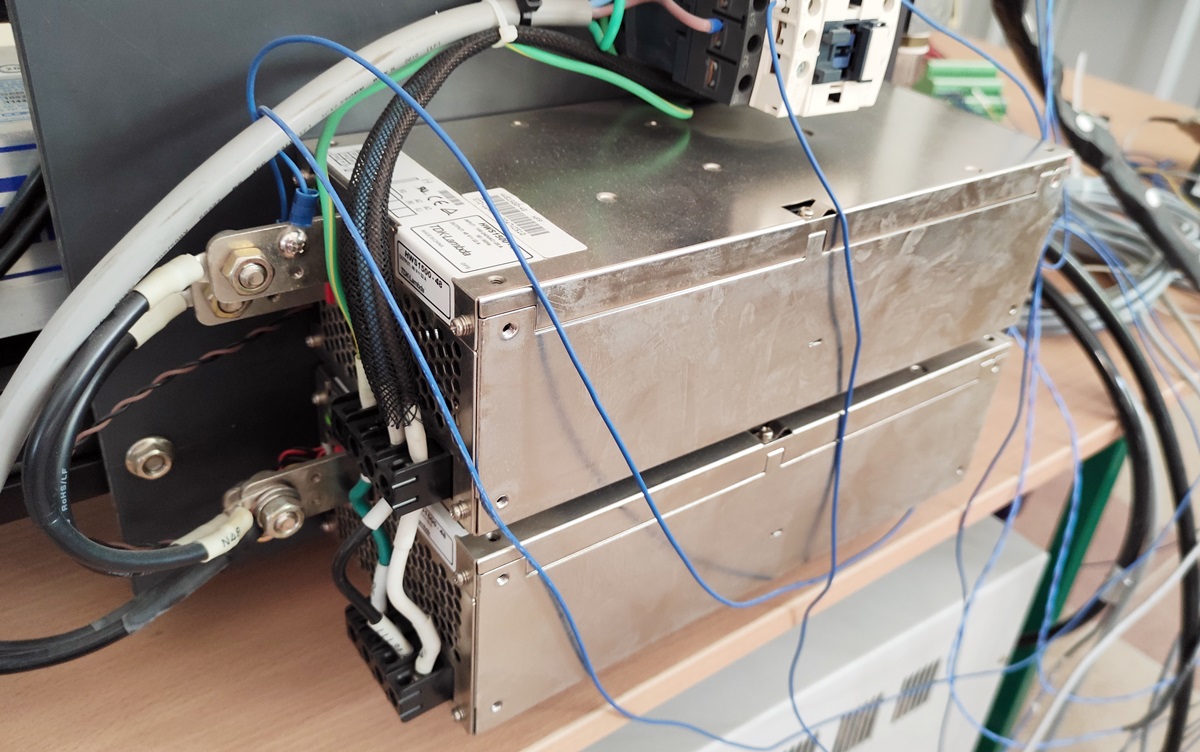

Rys. 25 Dwa zasilacze 48V zasilające wzmacniacz RF.

Teraz dwa komponenty, których zdjęcie wykonaliśmy już na stanowisku testowym, bo nie mieliśmy ich w postaci uszkodzonej jak poprzednie. Są to zasilacze napięcia stałego 48V z wydajnością prądu aż 32A każdy.

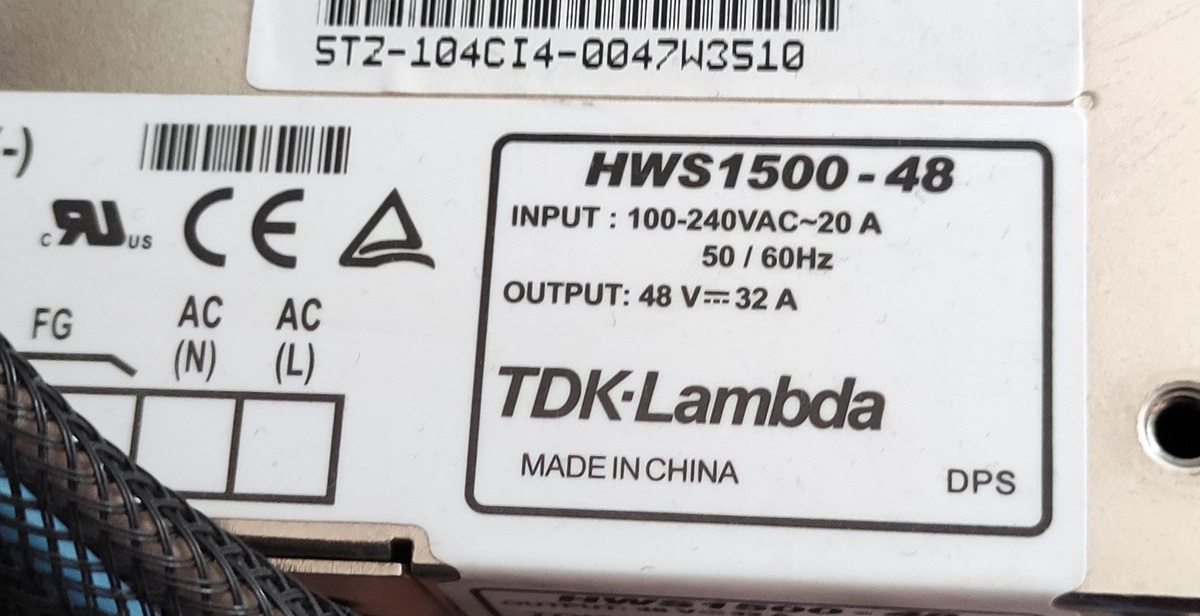

Rys. 26 Tabliczka znamionowa zasilacza 48V.

Zasilamy je z naszej sieci jednofazowej napięciem 230V, oba połączone są dodatkowo przewodami synchronizacji umożliwiającymi ich wspólną pracę z połączonymi równolegle wyjściami. Te dwa zasilacze to ostatni kluczowy element systemu laserowego. Spróbujemy teraz je wszystkie połączyć w całość i uruchomić. Oczywiście dwa pierwsze elementy zastosujemy już z tych zdemontowanych z maszyn. Mieliśmy nadzieję, że będą sprawne i tak też było.

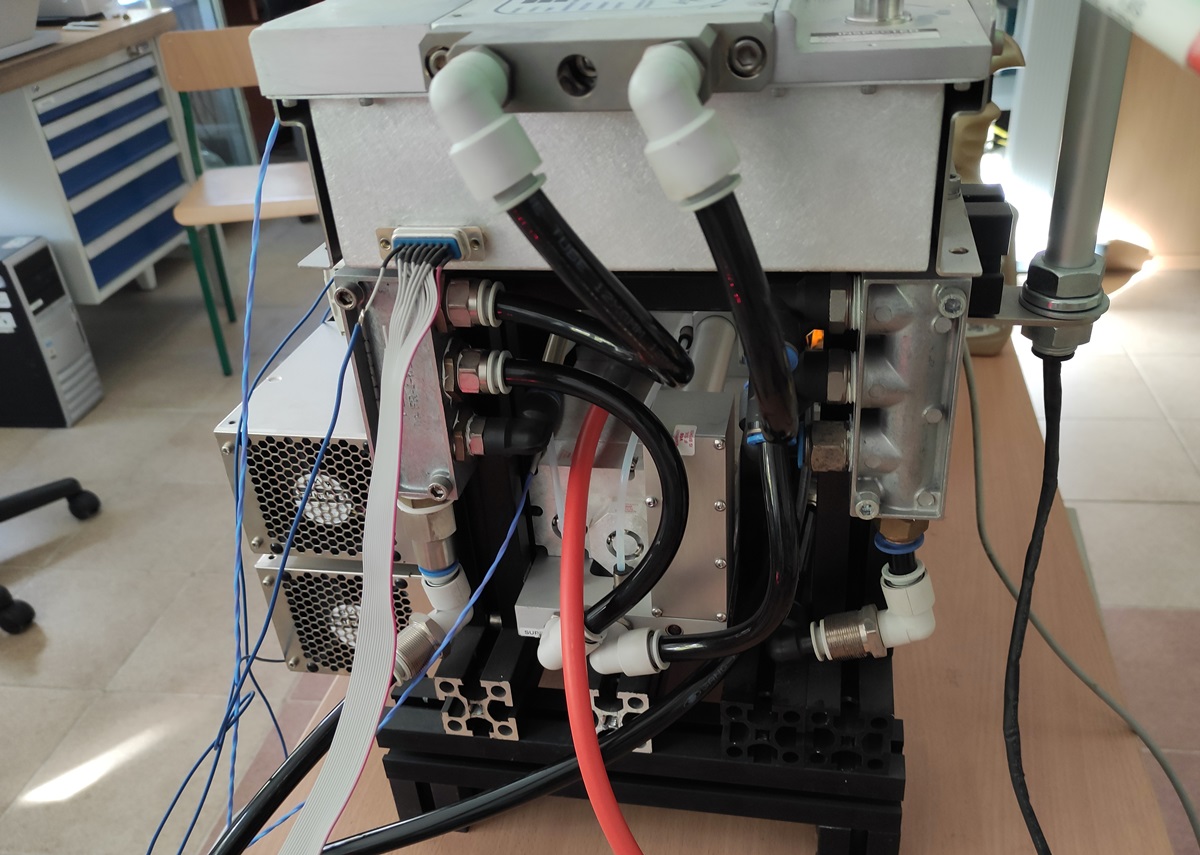

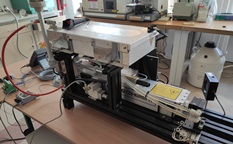

Rys. 27 Zmontowana konstrukcja zestawu bez zasilaczy DC.

Wykorzystując aluminiowe profile konstrukcyjne złożyliśmy zestaw laserowy w jedną całość, by łatwiej było prowadzić prace uruchomieniowe. Na powyższym zdjęciu widać przewód wysokiej częstotliwości (o którym było wspomniane), łączący głowice lasera z generatorem. Widać też już dwa inne komponenty, które pozyskaliśmy z rozbieranych maszyn - jeden to pochłaniacz mocy wiązki, wsuwany w jej tor za pomocą siłownika pneumatycznego, a drugi to element optyczny zbudowany z soczewek z siarczku cynku. Umożliwia on kolimację i regulację średnicy wiązki - w tym przypadku rozszerzał ją na większą powierzchnię, by na dalszych lusterkach traciła mniej mocy i nie wypalała ich punktowo.

Rys. 28 Podłączenie zasilaczy DC do generatora RF.

Z boku całej konstrukcji umieściliśmy zasilacze DC i połączyliśmy je przewodami o przekroju 6mm2 z generatorem RF. W torze zasilania 230VAC umieściliśmy stycznik, który odcina zasilanie całego urządzenia. Będzie on włączany i wyłączany ze sterownika, który planujemy stworzyć dla tego zestawu laserowego.

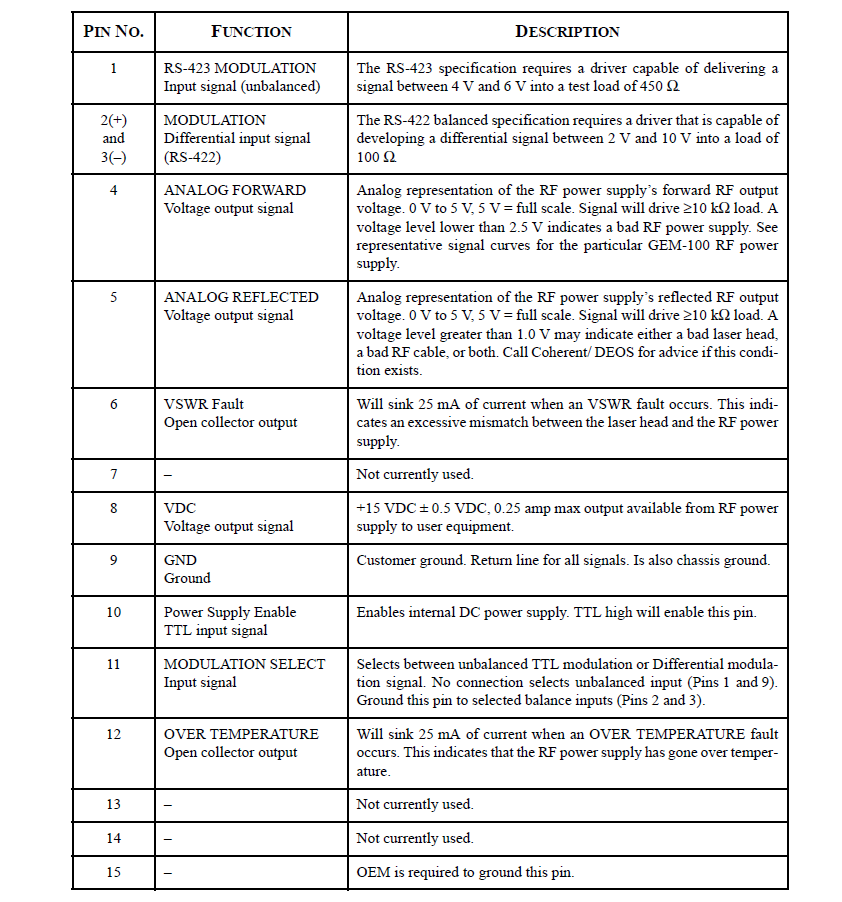

Rys. 28 Opis 15-pinowego złącza sterującego D-SUB.

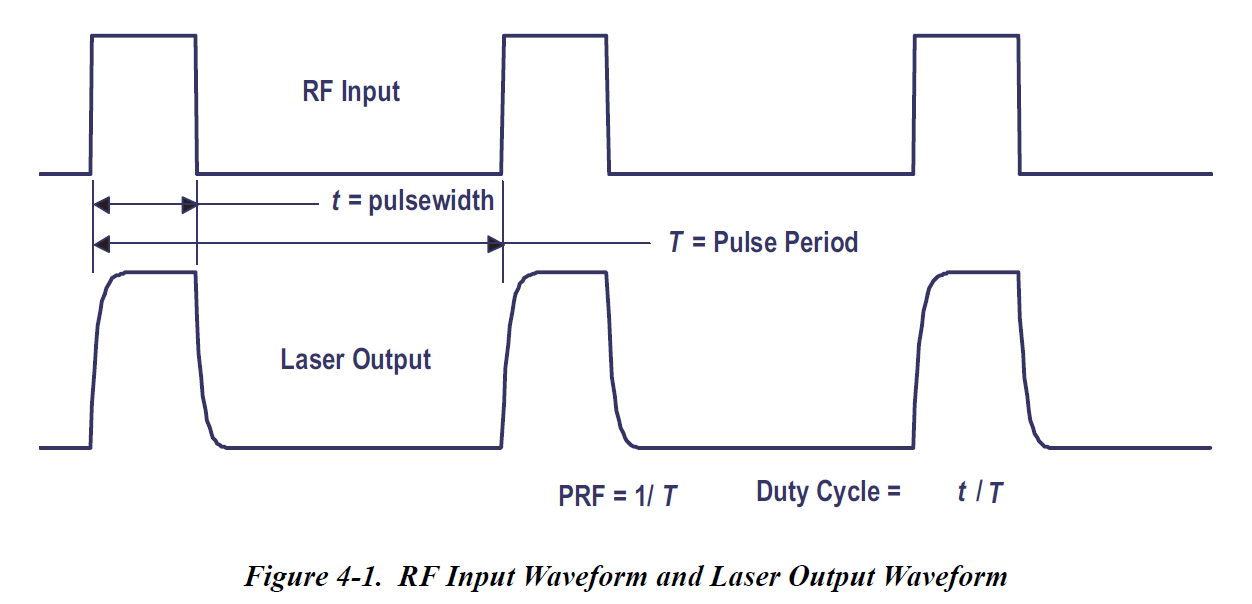

Gdy udało się w Internecie odnaleźć częściową dokumentację zestawu okazało się, że sterowanie nie jest zbyt skomplikowane i dało by się urządzenie w dość prosty sposób uruchomić. Postanowiliśmy jednak zbudować do tego zestawu zaawansowany sterownik, który będzie mógł także kontrolować wszystkie warunki pracy lasera: jak temperatura, parametry mocy, chłodzenie, modulacja czy bezpieczeństwo. Laser może pracować w różnych konfiguracjach, jednak w tym opracowaniu zajmiemy się trybem CW Mode. Ze złącza sygnałowego najważniejszymi pinami są te od modulacji czyli PIN 2 i 3. Wymagane jest tam podanie sygnału różnicowego odpowiedzialnego za modulowanie pracy, a co za tym idzie mocy średniej na wyjściu lasera. Postanowiliśmy zrobić dość prostą modulację PWM, dzięki której uzyskamy regulację mocy wiązki od 0 do 100% mocy maksymalnej. Parametr wartości PWM będzie konfigurowalny z interfejsu użytkownika i podawany po włączeniu w sposób ciągły z procesora, a w torze sygnału będzie on bramkowany dodatkowym sygnałem wejściowym.

Jak wskazuje dokumentacja techniczna na różnicowym wejściu napięcie pomiędzy 2V a 10V, odpowiada za włączenie i wyłączenie sygnału RF dla głowicy lasera. Stosując w tym miejscu przebieg prostokątny o częstotliwości mniejszej od 25kHz i regulując szerokość impulsu, możemy płynnie regulować moc wyjściową lasera. Jednak biorąc pod uwagę fakt, że generator będzie dokonywał także zmian w częstotliwości sygnału RF na wyjściu i dynamikę samej plazmy (jej zapalania i gaszenia), możemy stwierdzić, że średnia moc optyczna na wyjściu nie będzie proporcjonalna do naszej nastawy PWM.

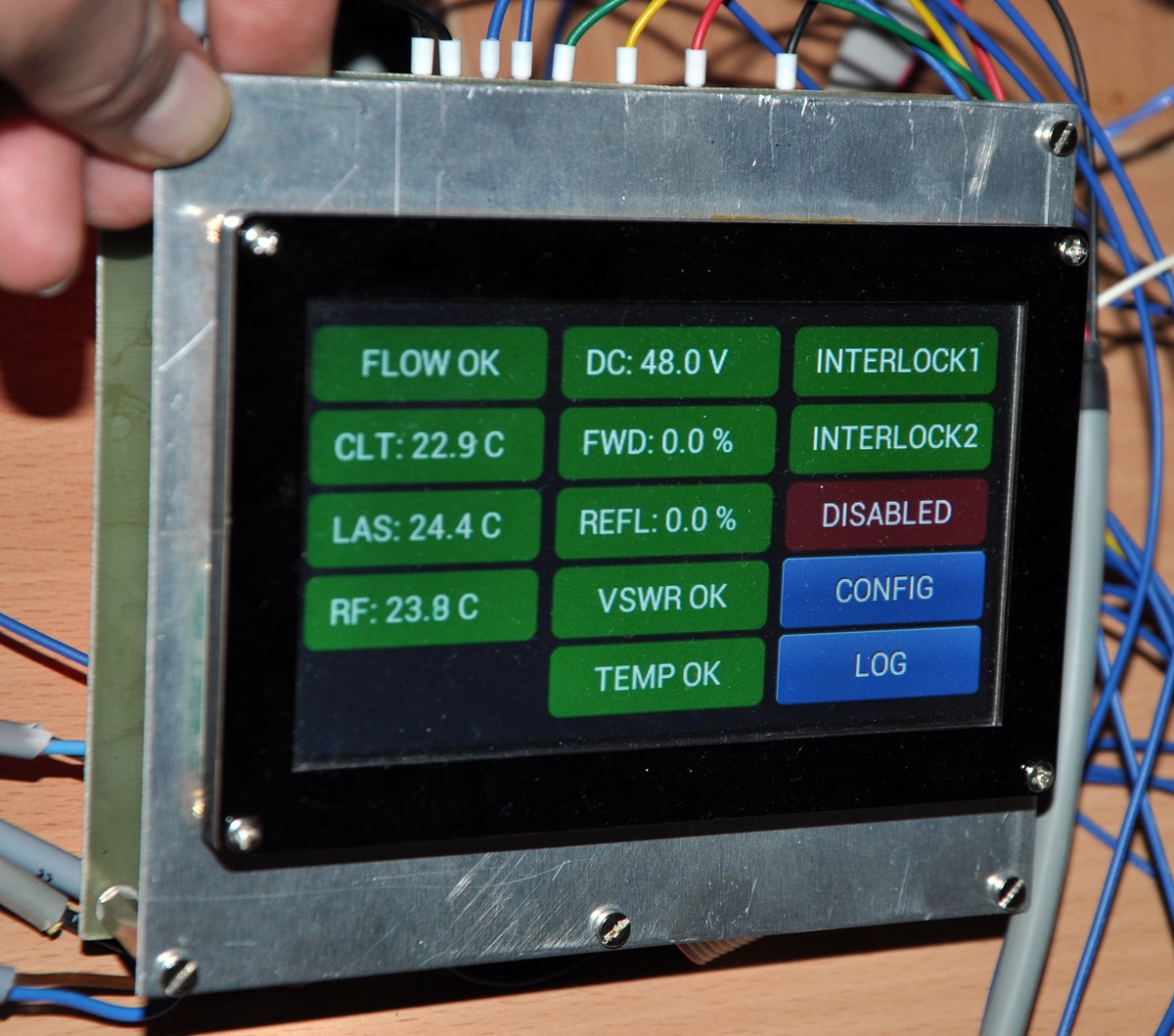

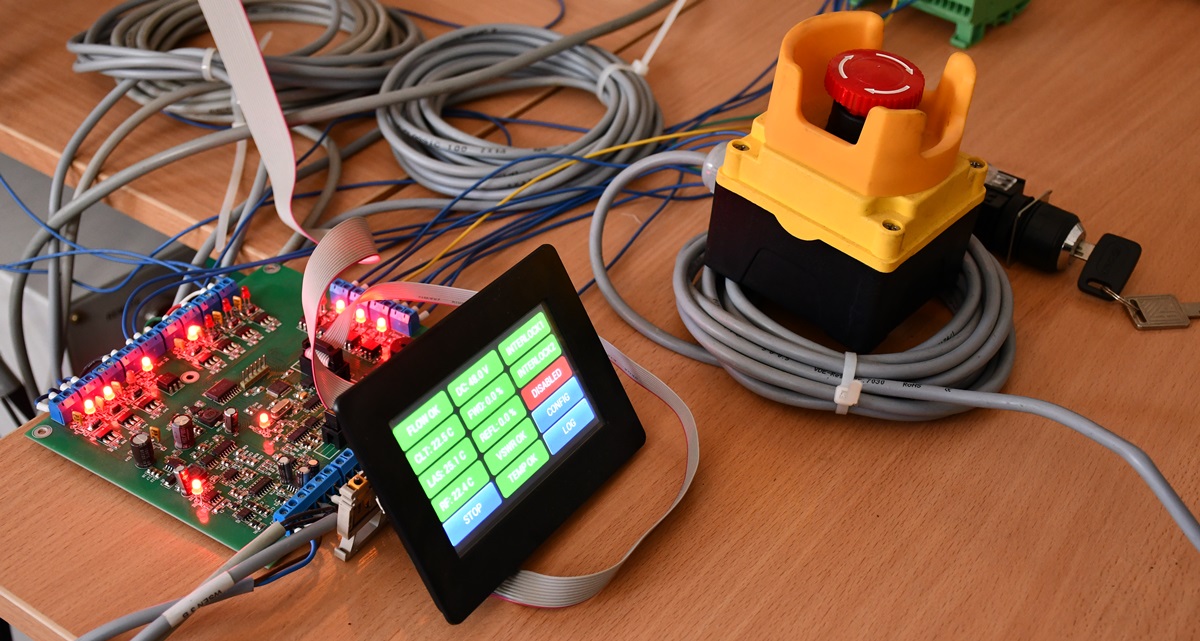

Rys. 28 Prototyp układu sterującego laserem.

Ten dodatkowy sygnał będzie odpowiadał za szybkie włączanie i wyłączanie wiązki (co jest niezbędne np. w pracy z maszynami CNC) a do współpracy z takimi właśnie tworzyliśmy głównie ten sterownik. Na powyższym zdjęciu pokazany jest pierwszy z interfejsów użytkownika na dużym, dotykowym ekranie LCD. Na wydzielonych polach wyświetlają się zmierzone parametry, a jeśli ich wartość jest w normie, pola te są zielone. Mamy tu pomiar przepływu cieczy chłodzącej w całym układzie, trzy temperatury zmierzone na obudowie głowicy lasera, zasilaczu RF i wlocie wody chłodzącej, zmierzone napięcie DC zasilające generator, współczynniki mocy RF dostarczonej do lasera i odbitej, dwa binarne wyjścia z generatora świadczące o normie temperatury i stosunku mocy, dwa sygnały interlock które mogą być wykorzystane do monitorowania parametrów bezpieczeństwa maszyny, stan pracy lasera oraz wejście do ekranu parametryzacji i konfiguracji jak i logów systemowych.

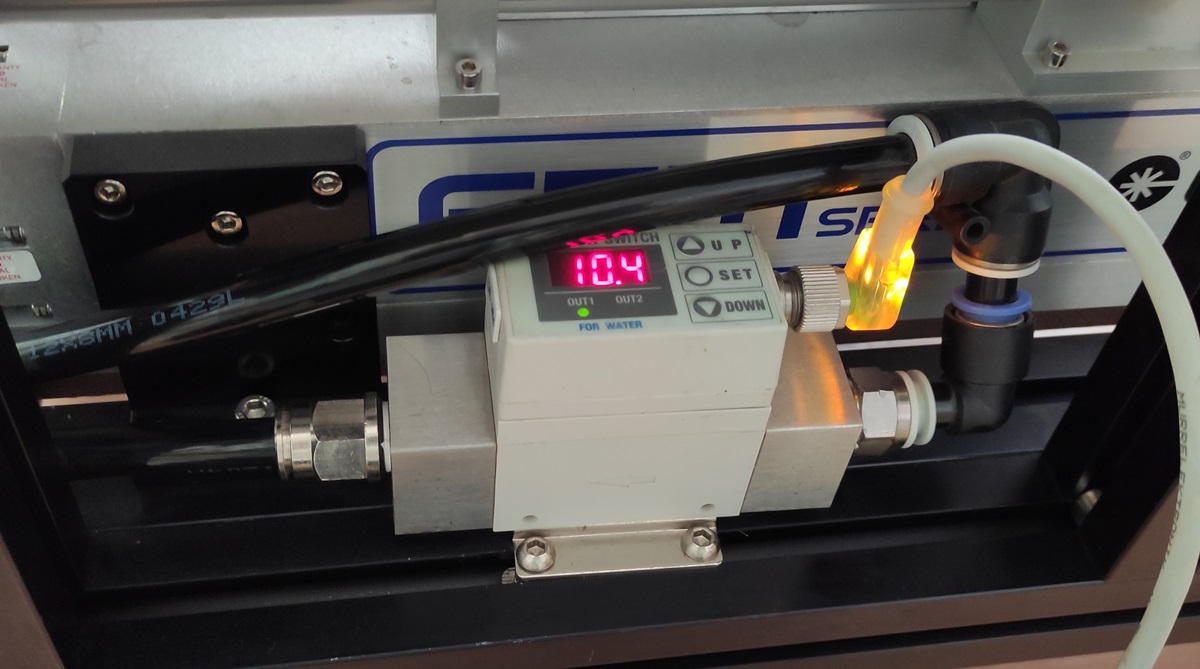

Rys. 29 Widok kontrolera przepływu wody chłodzącej.

W naszym systemie pracy zestawu laserowego zaimplementowaliśmy układ chłodzenia wodą z generatorem wody lodowej, który utrzymuje cały czas jej temperaturę na poziomie 20 stopni Celsjusza. By pilnować czy woda cały czas płynie zastosowaliśmy kontroler przepływu z programowalnym wyjściem binarnym. Ustawiliśmy je tak, że daje sygnał do kontrolera jeśli przepływ jest na poziomie większym lub równym 10 litrów na minutę. Wtedy kontroler wyświetla na ekranie Flow OK. Dodatkowo kontroler ma możliwość włączenia i wyłączenia chillera. Uruchamia go w trakcie procedury startowej i ma dzięki temu możliwość testu, czy przepływomierz działa prawidłowo wyłączając na chwile przepływ, sprawdza czy sygnał zanika. Jeśli nie zaniknie to znaczy, że przepływomierz uległ awarii i zgłosi błąd. Taki błąd zostanie też zgłoszony w trakcie pracy systemu, gdy woda przestanie płynąć. Jednocześnie system uruchomi procedurę wyłączenia.

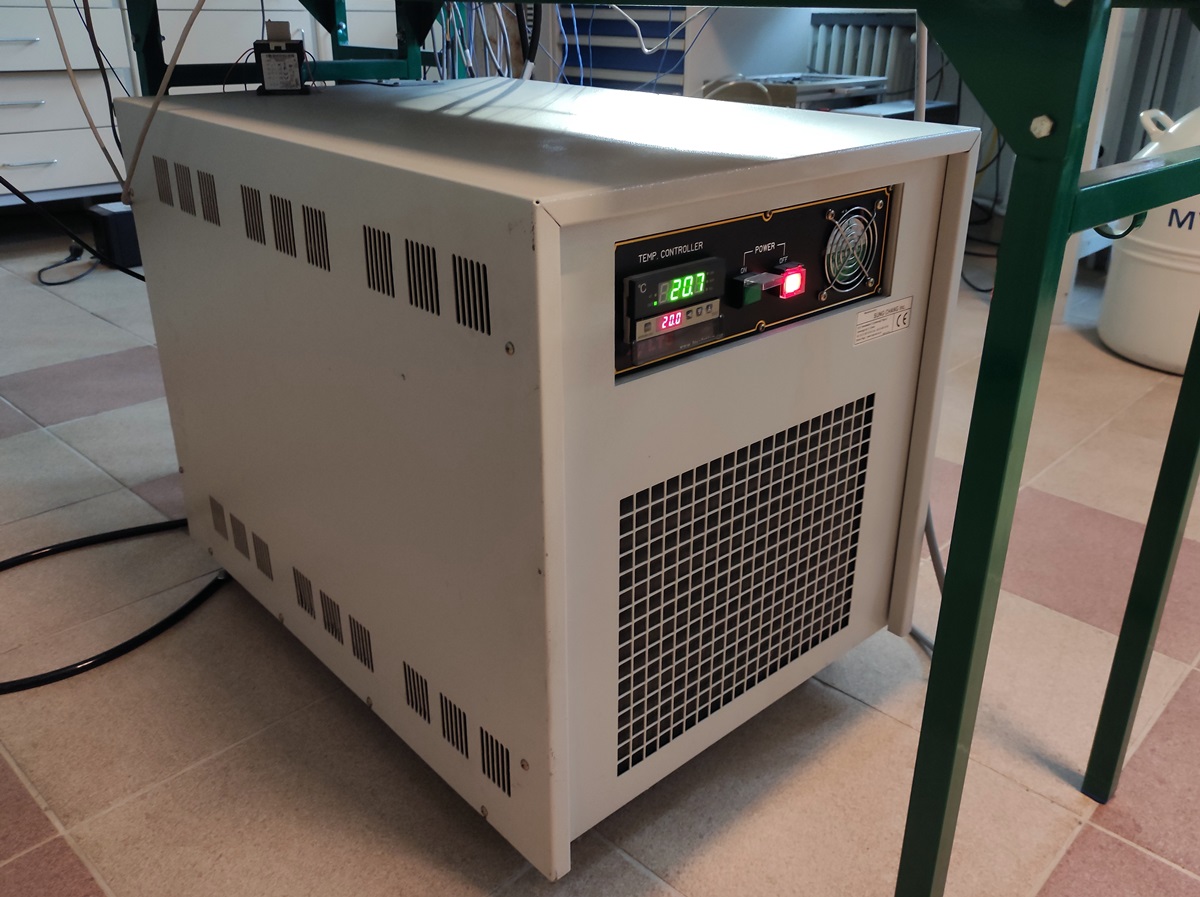

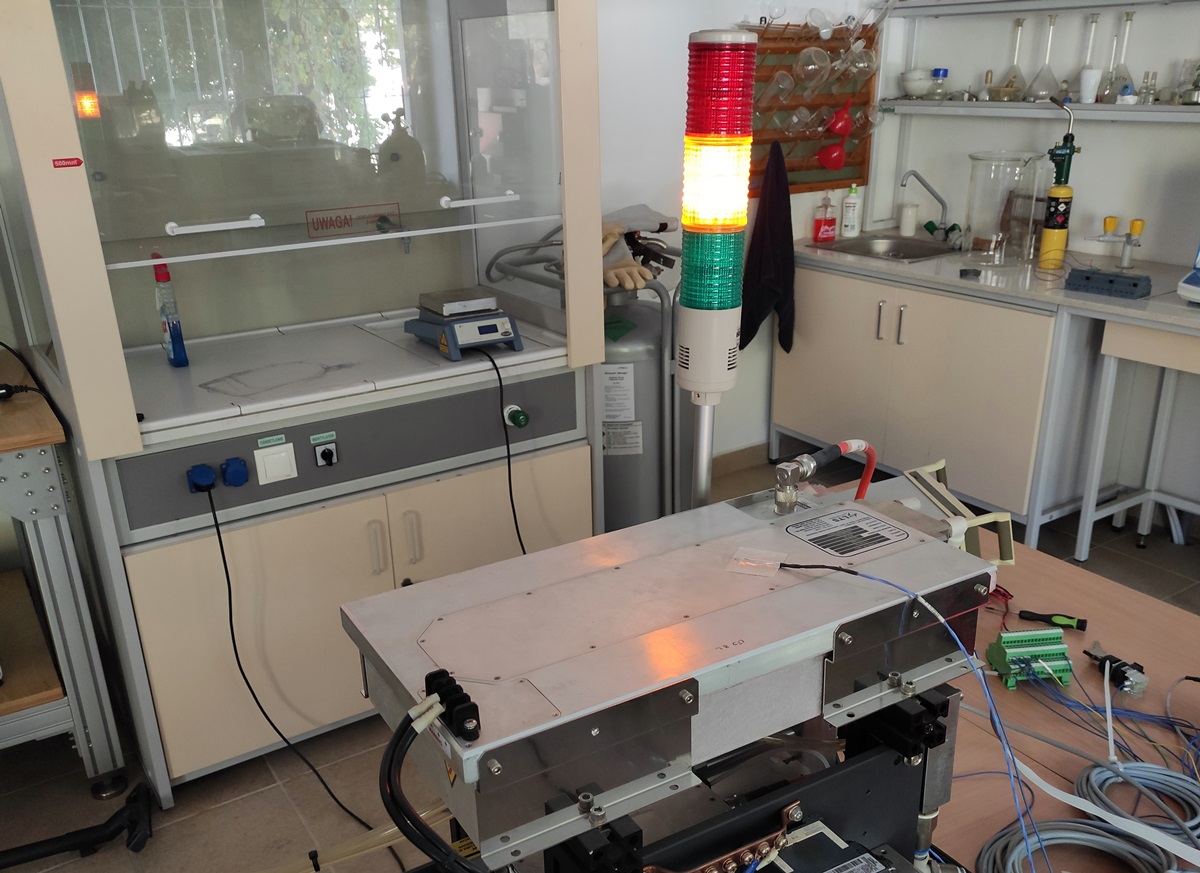

Rys. 30 Generator wody lodowej - chiller.

Chiller to taka lodówka z obiegiem chłodniczym tylko zamiast komory (w której przechowujemy coś w niskiej temperaturze) jest wymiennik ciepła, przez który przepływa woda. W tym wymienniku z tej wody odbierane jest ciepło i w obiegu chłodniczym oddawane w drugim wymienniku do powietrza. Na powyższym zdjęciu widzimy, że na obudowie chillera stoi stycznik - do właśnie on sterowany jest z naszego systemu i włącza i wyłącza pracę tej maszyny.

Rys. 31 Widok rozdzielaczy i węży z wodą chłodzącą.

Wlot i wylot wody z chillera doprowadziliśmy do dwóch rozdzielaczy zamontowanych pomiędzy generatorem RF, a głowicą lasera. Z tych rozdzielaczy wodę rozprowadzamy do wszystkich chłodzonych elementów. Na tych elementach umieściliśmy też czujniki temperatury PT100, dzięki którym nasz sterownik wie jaka jest obecnie temperatura i czy nie ulegają przegrzaniu. Oczywiście nagły wzrost temperatury na którymś z elementów będzie skutkował alarmem i procedurą wyłączenia.

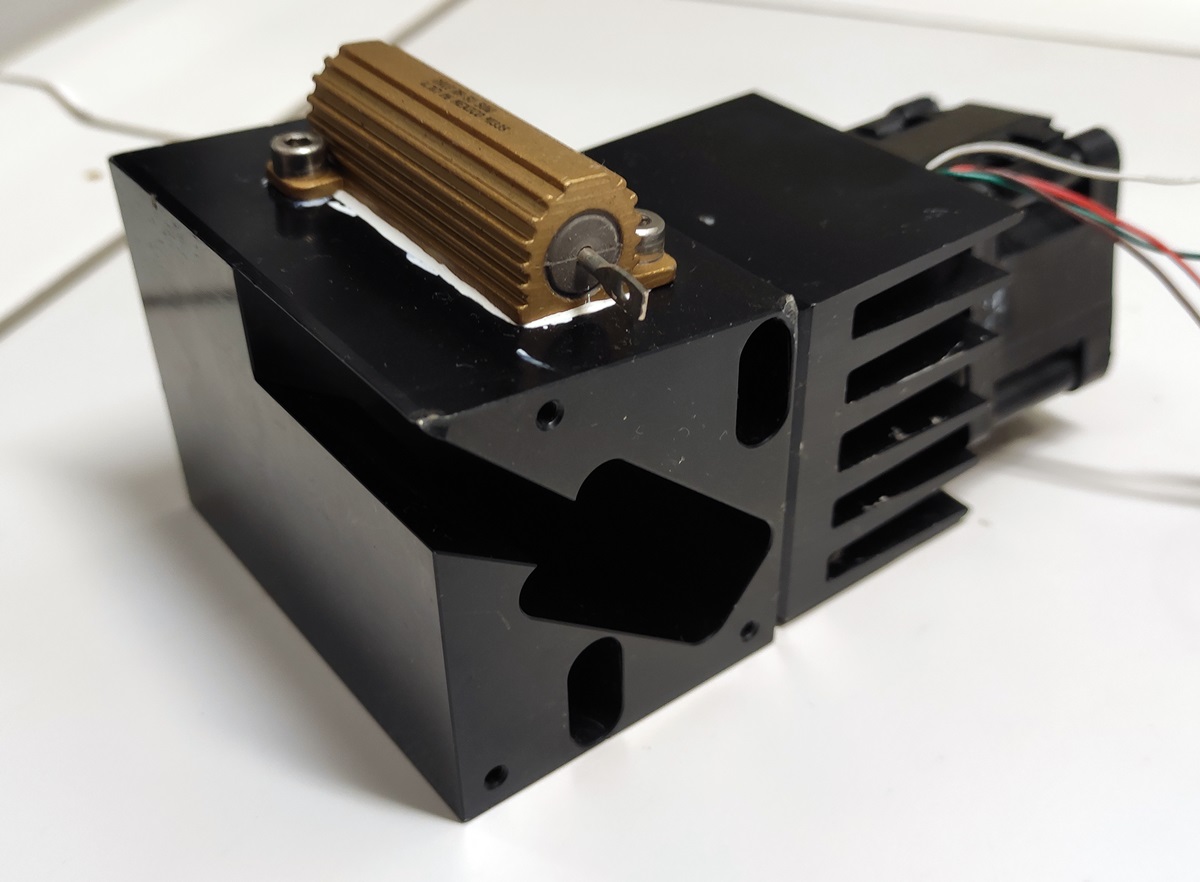

Rys. 32 Chłodzony również wodą pochłaniacz mocy wiązki lasera.

Jeden z wodnych kanałów doprowadzony jest do pochłaniacza mocy wiązki lasera. Był to bardzo przydatny element zwłaszcza w trakcie naszych prac uruchomieniowych. Jeszcze chyba w tym opracowaniu nie wspominaliśmy, że nasz laser emituje promieniowanie światła o długości fali 10,6um. Jest to podczerwień całkowicie niewidoczna dla ludzkiego oka i niestety jest też bardzo silnie absorbowana przez tkanki ciała. Biorąc pod uwagę dużą moc tego światła i fakt że lubi się ono odbijać od metalicznych powierzchni, stanowi bardzo duże zagrożenie bezpieczeństwa. Ten pokazany na powyższym zdjęciu pochłaniacz to tak naprawdę aluminiowy bloczek z kanałami wodnymi i czernionymi wewnątrz powierzchniami umieszczonymi pod kątem. Moc światła jest pochłaniana przez te czarne powierzchnie i zamieniana w ciepło, które z kolei zabiera woda. Bloczek umieszczony jest na siłowniku, który może go w wiązkę wsuwać i wysuwać. Nie jest to nasze rozwiązanie, pobraliśmy je z demontowanych systemów. Na razie nie będzie też sterowane z naszego układu automatycznie.

Rys. 33 Lampa sygnalizująca wizualnie stan systemu.

Kolejny element systemu bezpieczeństwa, który uznaliśmy że się przyda - wieża statusowa z lampami w trzech kolorach. Pomarańczowy świeci się, gdy system jest w gotowości - w sterowniku oprócz wejść interlock jest jeszcze jedno, przeznaczone dla przełącznika typu stacyjka z kluczykiem. Przełączenie stanu tego wyjścia (oraz jeśli stany wszystkich zmiennych systemu na to pozwalają) rozpoczyna się procedura uruchomienia systemu. Na ekranie stan bloczku zmienia się z DISABLED na INIT, aż w końcu na ENABLED. Gaśnie lampa pomarańczowa i zapala się zielona. W tym momencie laser już mógłby emitować wiązkę z nastawioną mocą, ale konieczny jest jeszcze sygnał sprzętowy bramkujący, który może wystawić np. inny system CNC jeśli laser będzie pracował np. w ploterze tnącym. Tam potrzeba szybkiego włączania i wyłączania w zależności od tego, czy laser tnie, czy akurat ma martwy przebieg. Dlatego wejście od tego parametru wkomponowane zostało w sprzętowym torze modulacji pracy lasera.

Rys. 34 Ręczny przycisk wyzwalania wiązki.

Na razie na stanowisku testowym musimy jakoś wiązkę uruchamiać, dlatego zastosowaliśmy taki ręczny przycisk z zabezpieczeniem przed przypadkowym włączeniem. Konieczny był jeszcze zasilacz DC 5V, bo zazwyczaj systemy CNC wystawiają sygnał TTL właśnie z takim napięciem. Napięcie z naszego zasilacza poprzez ten przycisk uruchamia wyjście wiązki.

Rys. 35 Cyfrowy miernik mocy wiązki światła firmy Coherent.

Zbliżamy się do uruchomienia lasera. Wspominaliśmy już, że wiązka będzie całkowicie niewidoczna, dlatego potrzebujemy czegoś do sprawdzenia czy laser działa. Oczywiście na samym początku nie był to tak zaawansowany miernik mocy lasera, jak na powyższym zdjęciu. W naszym laboratorium dorobiliśmy się go dużo później. W pierwszym uruchomieniu na drodze wiązki położyliśmy kawałeczek deski. Materia organiczna bardzo mocno chłonie tę długość fali, więc był to najprostszy marker obecności wiązki.

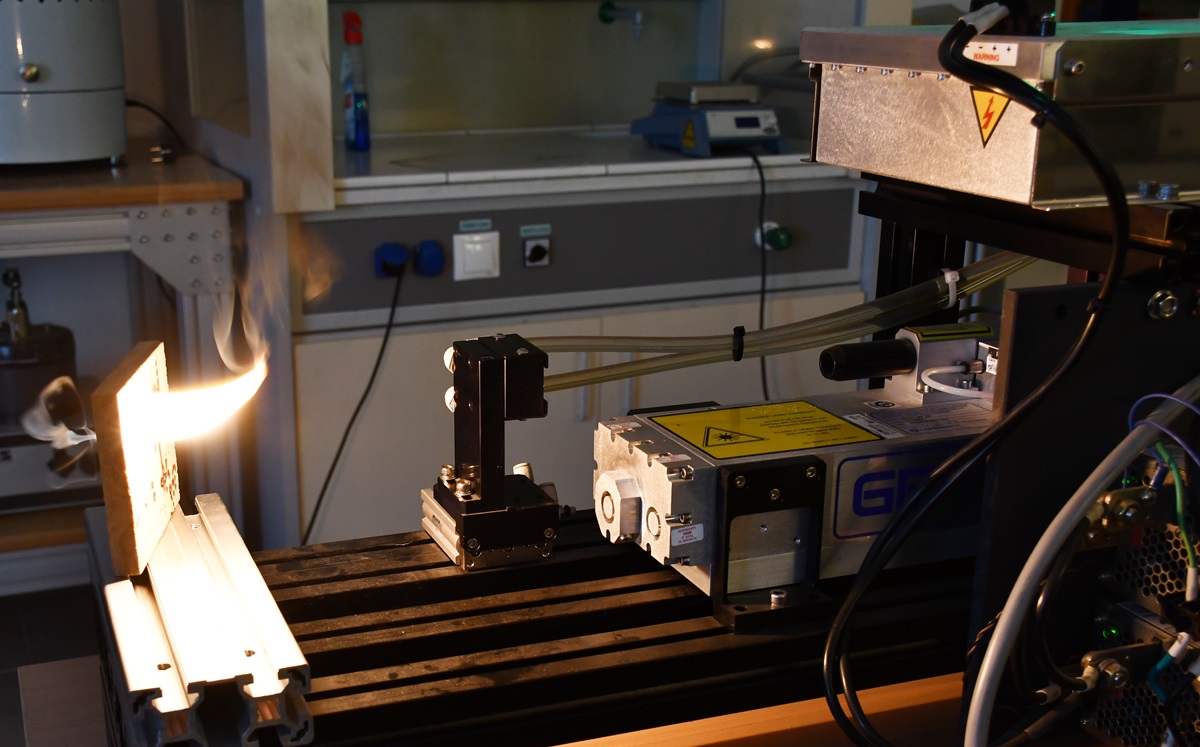

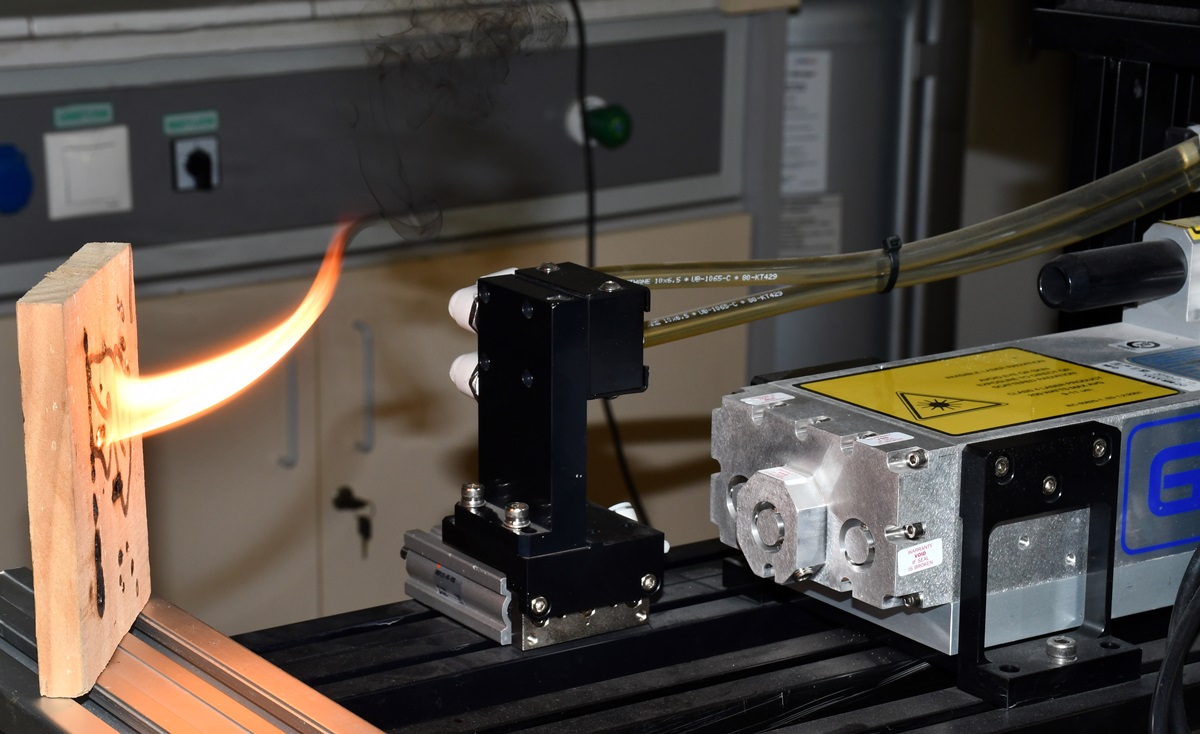

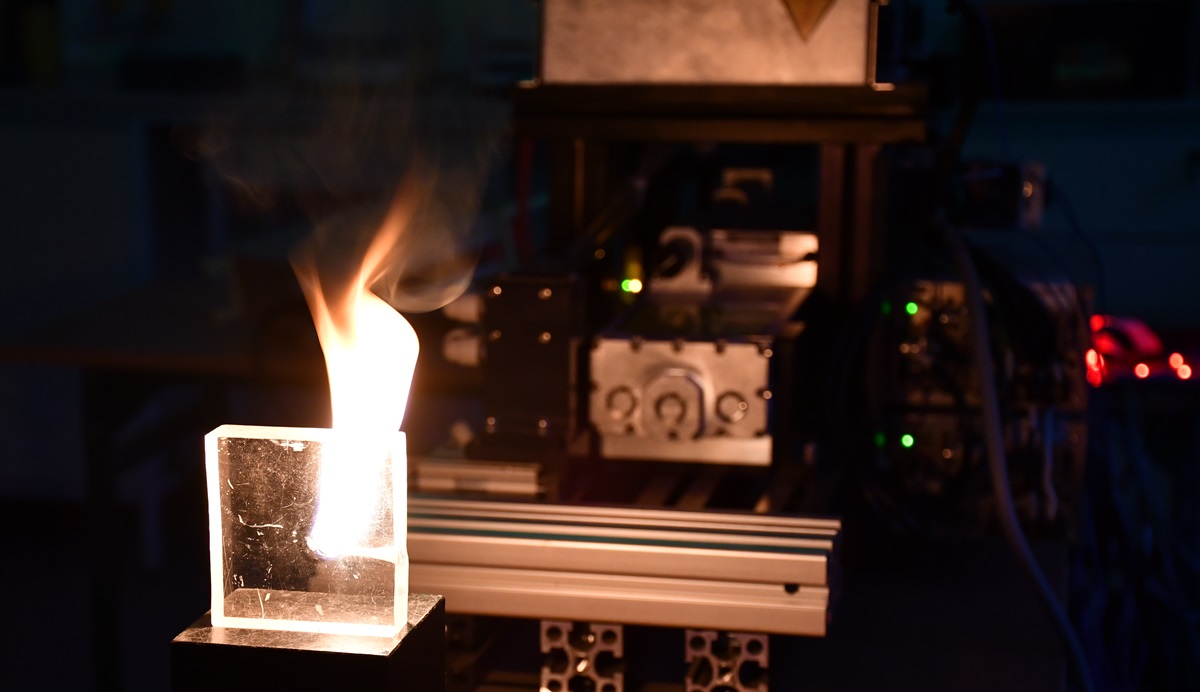

Rys. 36 Uruchomienie lasera na pełnej mocy ciągłej.

Pełna procedura uruchomienia zestawu laserowego wygląda następująco - po przekręceniu stacyjki kluczykiem system włącza chiller i testuje przepływ wody chłodzącej, sprawdza wejścia bezpieczeństwa interlock, włącza stycznik doprowadzający zasilanie do zasilaczy DC 48V i następnie bada wartość tego napięcia na zasilaniu generatora RF, jednocześnie wyświetla tę wartość na ekranie. Na koniec procedury sprawdzane są wartości temperatur elementów i stan wyłącznika bezpieczeństwa. Jeśli żaden z parametrów nie odbiega od normy, zapala się zielona lampka i laser jest włączony. Do generatora podawany jest sygnał modulacji zgodny z nastawą w systemie. Po naciśnięciu przycisku, który poda sygnał bramkujący wiązka jest na wyjściu i natychmiast wypala dziurę w desce.

Rys. 37 Moment przepalenia deski wiązką lasera na wylot.

W trakcie robienia zdjęć udało nam się uchwycić moment przepalenia deski na wylot. W kierunku deski nie było żadnego nadmuchu powietrza, a jedynie wiązka światła. Pomimo to, nastąpił gwałtowny wydmuch spalin w kierunku zgodnym z biegiem wiązki. Strumień gazu pochodzi z parujących i spalanych bardzo szybko składników organicznych, jednak zastanawiające jest dlaczego wydmuchiwane są jedynie w kierunku biegu wiązki. Później domyśliliśmy się, że na pewno biegną w obie strony, ale po stronie wlotu wiązki są po prostu spalane. Olśnienie przyszło, gdy dym zapalił się także z drugiej strony a smuga zniknęła.

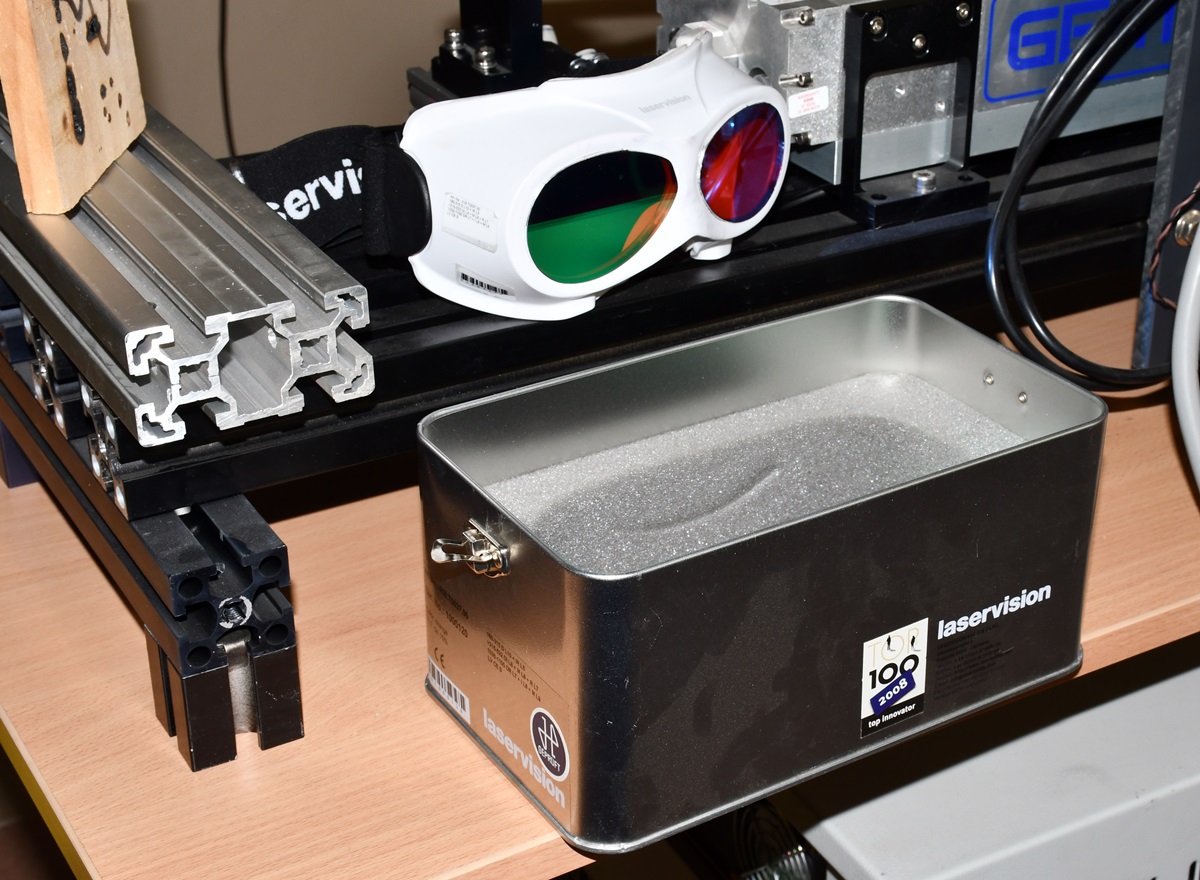

Rys. 38 Okulary ochronne przed promieniowaniem laserowym.

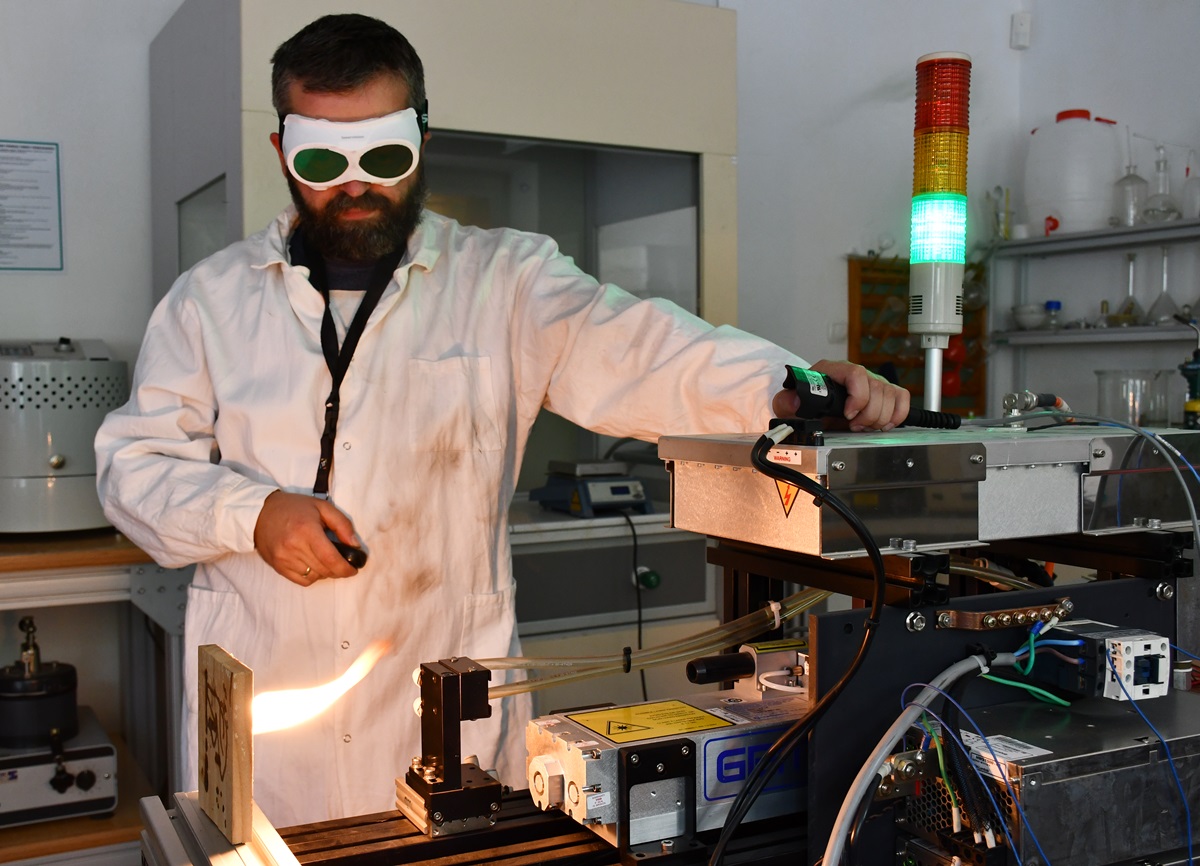

Jako, że zniszczonego wzroku nic nie wróci, do pracy z tym laserem zainwestowaliśmy w wysokiej jakości okulary ochronne firmy LaserVision. Przy doborze takich gogli, trzeba zwrócić uwagę czy w zakresie długości fali światła przed którym chronią mieści się zakres źródła z którym pracujemy. Nasze mają bardzo szerokie spektrum i dzięki temu po założeniu niewiele przez nie widać, jednak możemy być pewni, że przypadkowo odbita wiązka od jakiejś powierzchni nie uszkodzi nam wzroku. Wbrew pozorom nie jest o to aż tak trudno, podczas prac z dalszą optyką i lusterkami nagle zauważyliśmy błysk i dym przy przewodzie zasilającym - okazało się że soczewka ustawiona została pod kątem i część światła się od niej odbijało padając właśnie na przewód. Promieniowanie, którego nie widać jest naprawdę niebezpieczne, zwłaszcza że nigdy nie możemy przewidzieć, jak będzie się zachowywać na swojej drodze. Przy tych mocach nawet znikome refleksy mogą stanowić poważne zagrożenie dla oczu.

Rys. 39 Praca lasera na 10% mocy maksymalnej.

Na poprzednim zdjęciu płomień był bardzo intensywny, biały i nie widać było żadnego dymu - to zasługa dużej mocy wiązki, która powodowała spalanie w bardzo wysokiej temperaturze. Na powyższym zdjęciu wiązka ma jedynie 10% swojej maksymalnej mocy. Płomień unosi się ku górze jak ze świeczki i nie spala odparowanych gazów w całości, dzięki czemu obserwowane jest kopcenie. Przy dużej mocy ogień dosłownie wydmuchiwany jest jak z silnika rakietowego.

Rys. 40 Praca z laserem z zastosowaniem środków ochrony.

Dobrą praktyką w czasie eksperymentów z laserem CO2 jest stosowanie fartucha ochronnego - już nawet niewielki ułamek odbitej wiązki o nawet nieznacznej mocy powoduje widoczne zwęglenia na jego powierzchni. Tym samym chroni ubranie i jest dobrym markerem informującym, że coś jest nie tak z wiązką. Jak już wspomnieliśmy wcześniej niezwykle intensywnie lubi się ona odbijać od metalicznych powierzchni jak np. aluminium. Pewnie też dlatego wszystkie aluminiowe profile z których zbudowane były źródłowe maszyny były czernione.

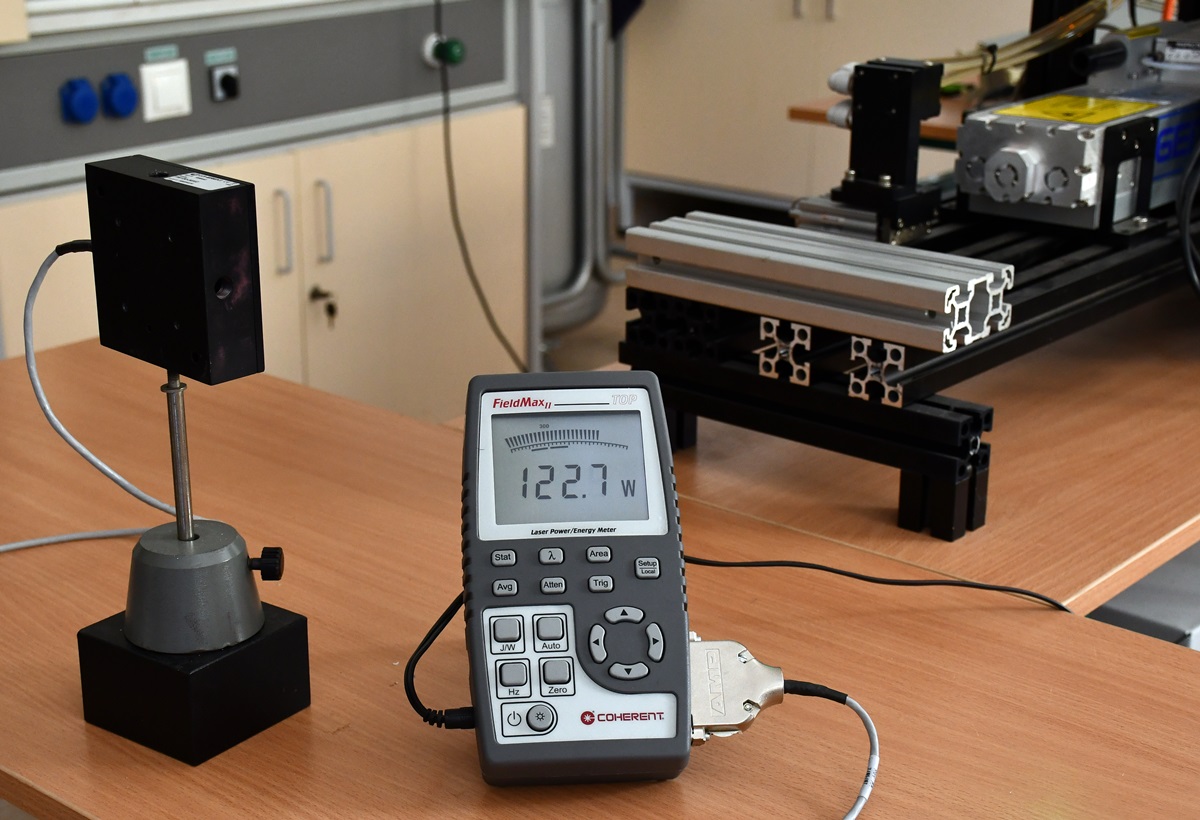

Rys. 41 Kalibracja miernika mocy lasera.

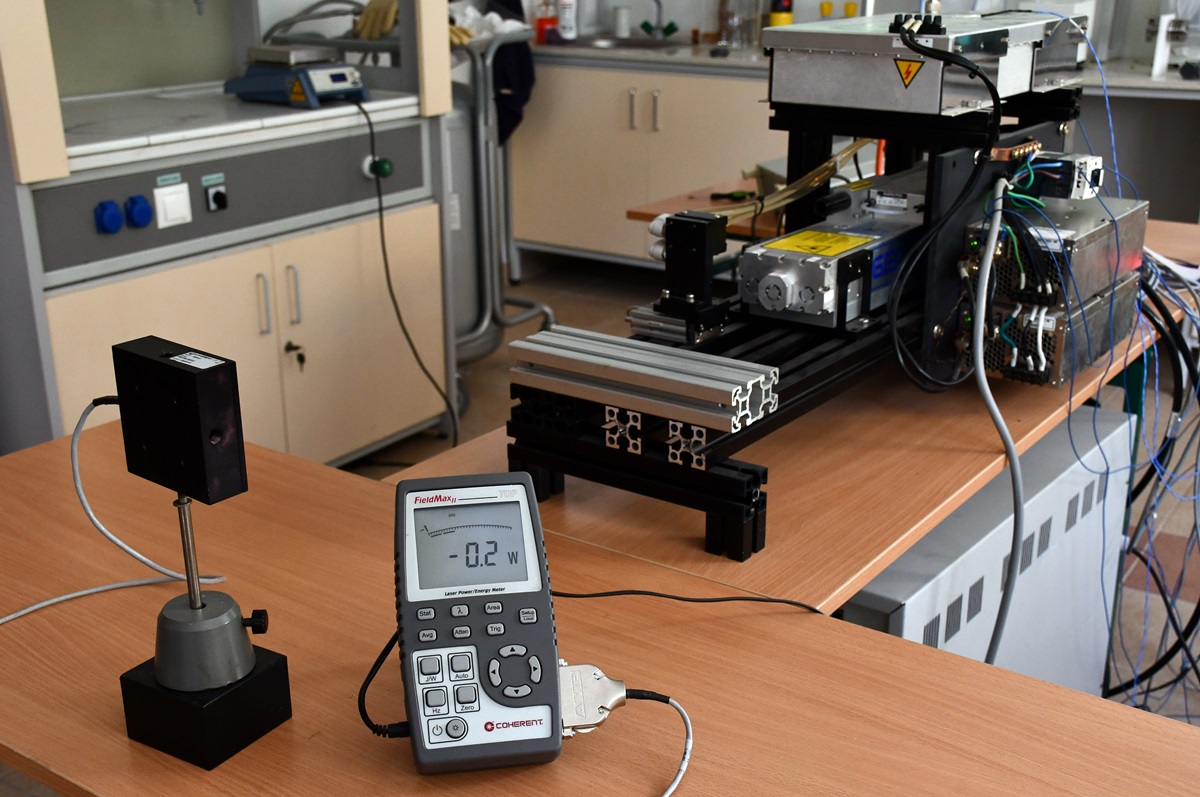

W dokumentacji urządzeń, które rozbieraliśmy pojawiały się informacje o okresowych pomiarach mocy wiązki lasera (w różnych miejscach systemu) miernikiem który był na wyposażeniu zakładu. Instrukcja mówiła o normach mocy na wyjściu lasera w okolicach aż 200W, co niezmiernie nas cieszyło bo już widzieliśmy w nim ogrom potencjalnych zastosowań. Z taką mocą już można było by poszaleć. Pierwszym kubłem zimnej wody była odnaleziona w Internecie dokumentacja, która mówiła o mocy nominalnej tego typu laserów na poziomie jedynie 100W, a przy dobrych ustawieniach i niezbyt długim czasie pracy maksymalnie 120W. Trzeba to było sprawdzić, niestety nie było łatwo.

Rys. 42 Ustawienie wiązki w centrum przetwornika mocy.

Jak już wcześniej wspomniano w momencie uruchamiania lasera nie dysponowaliśmy żadnym, profesjonalnym miernikiem mocy. Wpadliśmy wtedy na pomysł zbudowania takiego miernika we własnym zakresie z zastosowaniem pochłaniacza mocy stosowanego do blokady tego lasera. Pomysł opierał się na równoważeniu temperatury radiatora dokładnie tak, jak to miało miejsce z zastosowaniem wody. W tym przypadku jednak radiator wodny zastąpiliśmy radiatorem z wymuszonym chłodzeniem za pomocą wydajnego wentylatora. Zamontowaliśmy w bloczku termometr i tak regulowaliśmy moc lasera by temperatura bloczka ustabilizowała się na poziomie 50 stopni Celsjusza. Gdy do tego doszło wyłączyliśmy laser i próbowaliśmy znów dokonać ustabilizowania temperatury bloczku na tym samym poziomie, jednak źródłem ciepła był przykręcony rezystor mocy i zasilacz regulowany.

Rys. 43 Skonstruowany miernik mocy wiązki.

Udało nam się dokonać stabilizacji temperatury zapewniając odpowiednią moc prądu do rezystora, która powinna być w tych warunkach bardzo zbliżona do rzeczywistej mocy lasera. Całość badań odbywała się przy poziomie mocy 15% i założeniu, że ustawienie naszej modulacji PWM jest proporcjonalna do mocy wiązki. Po przeliczeniach wyszło nam 180W, co z grubsza potwierdzałoby informacje z dokumentacji maszyn, a przeczyło dokumentacji producenta lasera.

Rys. 44 Wynik pomiaru mocy wiązki.

Tę kwestę rozwiązaliśmy jednoznacznie, gdy do laboratorium zakupiliśmy profesjonalny miernik mocy firmy Coherent, FieldMaxII. Okazało się, że laser emituje wiązkę o mocy maksymalnie 122W co było zgodne z dokumentacją producenta i jednocześnie świadczyło o bardzo dobrym stanie jednostek. Nasz pomiar też był prawidłowy, jednak proporcja nastawy naszego lasera okazała się nieliniowa względem emitowanej mocy. Dokumentacja wewnętrzna firmy była przygotowania zapewne zgodnie z pomiarem dokonanym za pomocą nieskalibrowanego miernika, lub takiego, który nie był przystosowany do tej długości fali.

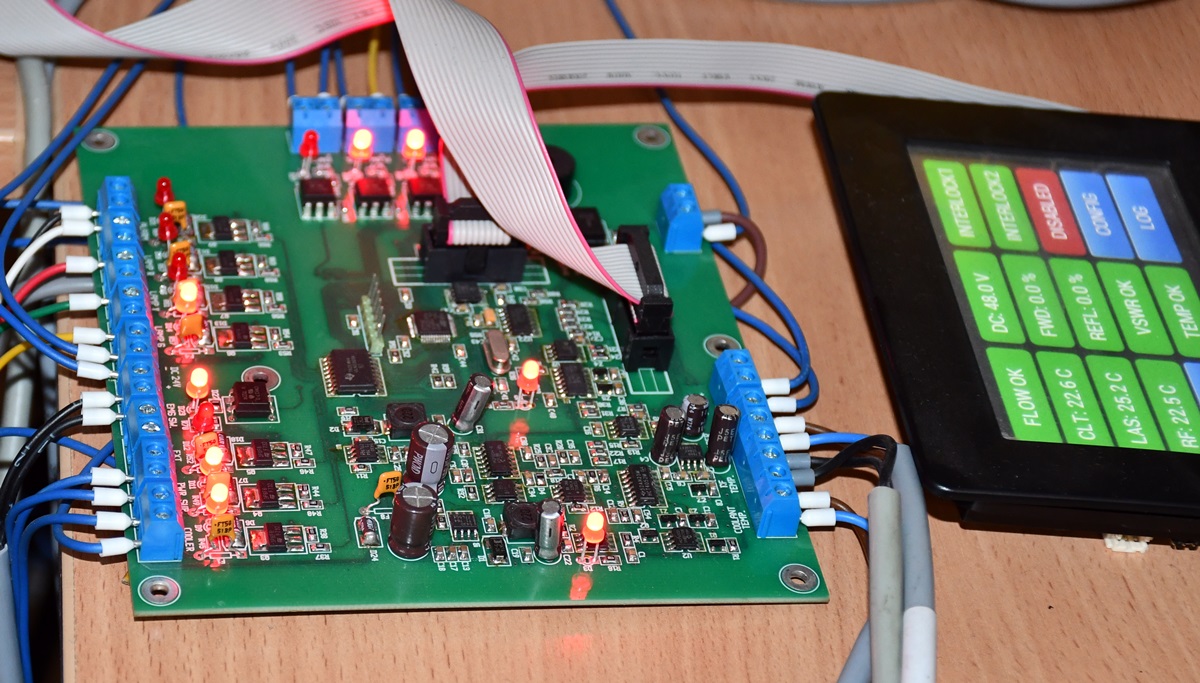

Rys. 44 Stanowisko sterowania laserem.

Na podstawie dokonanych badań przygotowaliśmy sterownik w ostatecznej wersji i już na profesjonalnie wykonanej płytce PCB. Jednostka laserowa oraz ekran do płytki podłączane są złączami IDC, natomiast wszystkie pozostałe sygnały wejściowe i wyjściowe oraz zasilane doprowadzane są złączkami skręcanymi.

Rys. 45 Dotykowy panel HMI od sterownika.

Na ekranie dodatkowym pojawił się jeszcze jeden bloczek aktywny - przycisk START/STOP. Oprócz wspomnianej wcześniej stacyjki z kluczykiem uruchamia i zatrzymuje cały system. Stacyjka stała się kolejnym obwodem bezpieczeństwa, a ten przycisk po prostu uruchamia i zatrzymuje pracę.

Rys. 46 Płytka PCB sterownika w wersji produkcyjnej.

Na tym etapie pisania opracowania sterownik nie doczekał się jeszcze obudowy, choć wybrana dla niego - leży sobie od dawna tuż obok.

Rys. 47 Reakcja sterownika na zatrzymanie przepływu.

W przypadku, gdy któryś z obwodów bezpieczeństwa da sygnał do sterownika w trakcie jego aktywnej pracy, wyświetlony zostanie komunikat jak powyżej, cały system się zatrzymuje. Lampka statusu zapala się na czerwono i dodatkowo, znajdujący się w tej wieży alarm dźwiękowy też zostaje uruchomiony. W tym przypadku po prostu wyłączyliśmy ręcznie chiller co zaowocowało utratą przepływu wody. W tej sytuacji jeśli przepływ powróci wymagane jest wejście w konfiguracje systemu i naciśnięcie przycisku RESTART. Jeśli sygnał awaryjny wystąpi w czasie gotowości do pracy alarm nie jest uruchamiany i nie wymagany jest restart, jednak jeśli spróbujemy wtedy aktywować system nie uda się to do czasu zmiany stanu awaryjnego wejścia.

Rys. 48 Ekran z rejestru błędów systemu.

Wszystkie błędy jakie wystąpiły w systemie oraz czas aktywnej pracy zapisywane są w rejestrze systemowym, który można przeglądać.

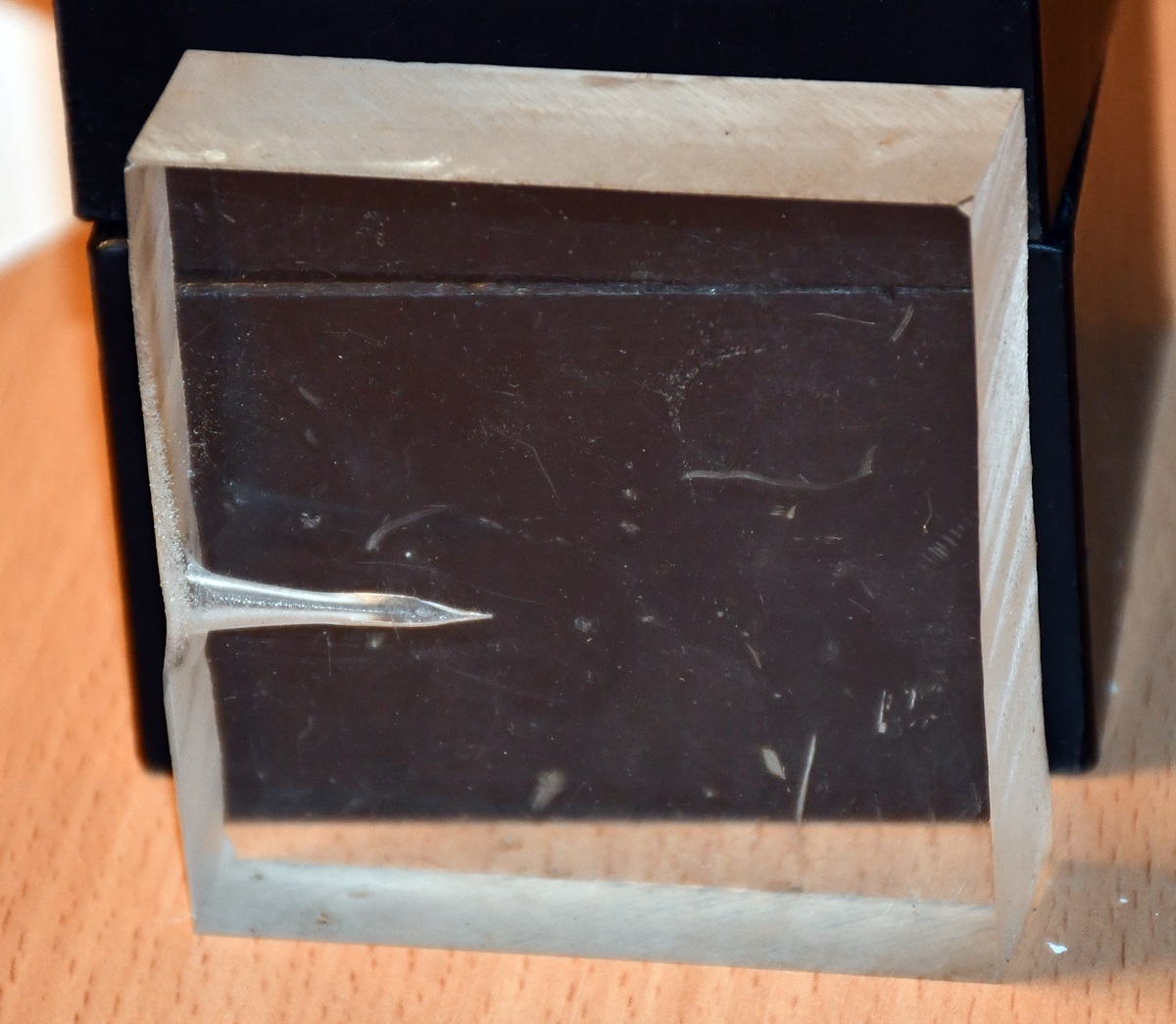

Rys. 49 Wiązka światła lasera o mocy 10% padająca na szkło organiczne.

Gdy zbadaliśmy już moc wiązki, dobrze by było zobaczyć jej kształt. Wg. dokumentacji technicznej wiązka opuszczająca laser powinna mieć średnicę 3,8 mm +/- 0,4 mm. Nie da się jej oczywiście zobaczyć bezpośrednio. Jedną z metod badania kształtu wiązki podczerwieni jest zastosowanie szkła organicznego - PMMA - polimetakrylanu metylu. Już wcześniej wspominaliśmy, że podczerwień jest bardzo mocno absorbowana przez materię organiczną. Nie inaczej jest i tym razem pomimo, że ten jest całkowicie przeźroczysty. Na powyższym zdjęciu ustawiliśmy bloczek Z PMMA na drodze wiązki o mocy 10%.

Rys. 50 Wiązka światła lasera o mocy 100% padająca na szkło organiczne.

Następuje natychmiastowa depolimeryzacja, odparowanie i spalenie powstających gazów. W przeźroczystym szkle na samym początku dokładnie widać kształt wiązki, dalej ten powstający otwór już się rozszerza za sprawą wydzielającego się tam ciepła i gazów pod ciśnieniem. Przy maksymalnej mocy nawet słychać jak ten gaz opuszcza powstający kanał.

Rys. 51 Wiązka światła lasera o mocy 100% padająca na szkło organiczne.

Zaobserwowaliśmy też, że wiązka nie jest idealnie równoległa na całej długości i ma tendencję do rozchodzenia się. Pewnie dlatego też m.in. zastosowano optyczny układ kolimacji tej wiązki wykonany z bardzo drogiego szkła z siarczku cynku. Element ten pokazaliśmy na Rys. Nr 27, jednak w tym opracowaniu nie będziemy się nim zajmować.

Rys. 52 Otwór powstały po ekspozycji na wiązkę lasera.

Na powyższym zdjęciu w bloczku z PMMA możemy zaobserwować otwór, jaki zostawiła wiązka po kilku sekundach ekspozycji.

Rys. 53 Wiązka światła lasera o mocy 100% padająca na szkło organiczne.

Na tym zakończymy artykuł. W kolejnym opracowaniu, zajmiemy się bardziej praktycznymi aspektami zastosowania tego lasera. Zajmiemy się też innym trybem jego pracy, elementami optyki do pracy z takim światłem, które również pozyskaliśmy z projektu. Pokażemy eksperymenty ze skupieniem wiązki na specjalnych soczewkach oraz zbudujemy duży ploter.