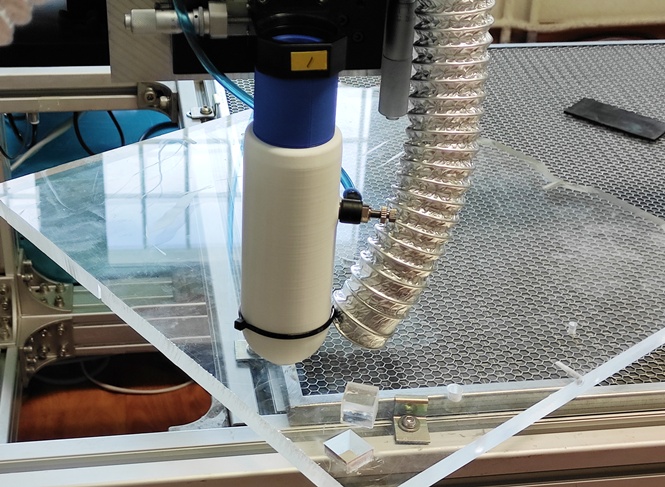

W programie Fusion 360 powstał projekt głowicy składającej się z dwóch skręcanych ze sobą części, pomiędzy którymi umieszczona zostanie soczewka skupiająca wiązkę. Dolna część głowicy będzie jednocześnie komorą zasilaną sprężonym powietrzem, które zapewni czystość soczewki oraz wydmuch wspomagający procesy erozyjne materiału. Na przekroju projektu widać, że otwór dyszy nie jest tu tak wąski, jak pierwotnie planowaliśmy. Ma to swoje uzasadnienie: założyliśmy, że nie uda nam się idealnie trafić z otworem, więc postanowiliśmy skrócić ten odcinek, powiększyć szczelinę, a na końcu dokleić płytkę ze szkła organicznego o grubości 5 mm.

Rys. 18 Gotowa do pracy głowica skupiająca.

Po zamontowaniu głowicy i sprawdzeniu wszystkiego chcieliśmy w doklejonej płytce „przestrzelić” otwór wiązką lasera tak, aby uzyskać idealną współosiowość wiązki światła z „wiązką” sprężonego powietrza. Wysokość głowicy dobraliśmy tak, aby obszar roboczy wiązki („żądło”) zaczynał się zaraz za tą płytką. Po przestrzeleniu otwór poprawiliśmy nieco wiertełkiem i uzyskaliśmy dyszę maksymalnie dopasowaną do wiązki — dokładniej nie dało się tego wykonać.

Rys. 19 Efekt cięcia nową głowicą.

Efekty widać od razu — na przykładzie cięcia kwadratu ze szkła organicznego o grubości 15 mm. Przy takim zadaniu, polegającym na cięciu grubego materiału, łatwo odpowiedzieć na pytanie, dlaczego głowica musi być tak długa. Co prawda w poprzednim artykule opisywaliśmy ogniskową i jej odległość od soczewki, ale tutaj widać to w praktyce: uzyskujemy naprawdę długie, efektywne „żądło”, które pozwala ciąć tak grube materiały. W tym momencie zrozumieliśmy też, że niezbędny będzie odciąg spalin zarówno od góry, jak i od dołu. Będzie to krytyczne, jeśli chcemy obrabiać tworzywa sztuczne i inne nietypowe materiały, które pod wpływem wysokiej temperatury mogą uwalniać również gazy toksyczne. Ich usuwanie jest kluczowe dla bezpieczeństwa.

Film. 4 Praca plotera — wycinanie kształtu z gęstej pianki butadienowej.

Aby nie być gołosłownym, w powyższym filmie możecie zobaczyć, jak dużo gazów uwalnia się w trakcie cięcia pianki butadienowej o wysokiej gęstości. Zgłosiła się do nas firma, która z tego materiału chciałaby wycinać detale do budowanych przez nich maszyn. Dostaliśmy próbkę i wycięliśmy kilka elementów, aby dopasować parametry pod uzyskanie idealnego odwzorowania potrzebnego kształtu. Niestety nie dało się komfortowo pracować ze względu na ogromne ilości drażniącego dymu, który nie był odsysany wystarczająco skutecznie.

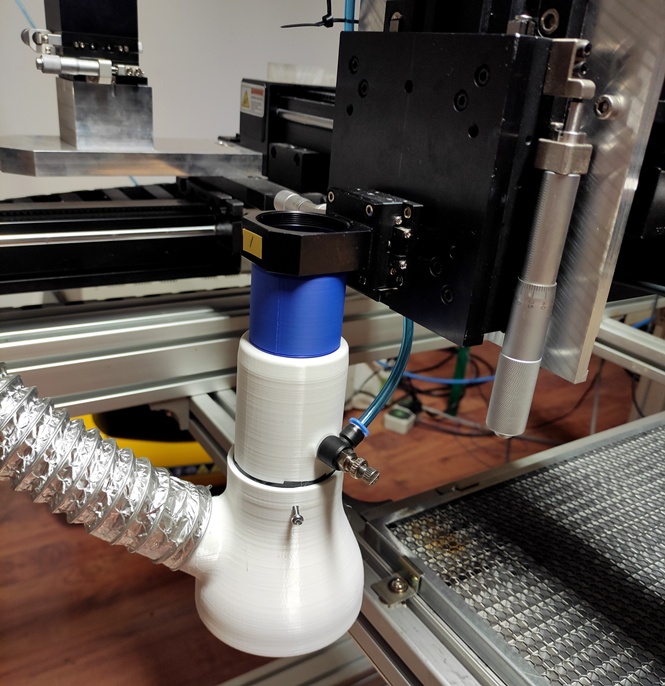

Rys. 20 Wydrukowany na drukarce 3D kołnierz do odciągu spalin od góry.

Przed dalszymi testami musieliśmy rozwiązać problem dymu. Oczywiście jego ogromna większość była odsysana, jednak przy tak drażniących gazach „ogromna większość” to wciąż za mało. Rurę ssącą rozdzieliliśmy na dwa tory: jeden odsysał dym spod materiału, a drugi podłączyliśmy do kołnierza wydrukowanego na drukarce 3D i zamontowanego na głowicy. Do tej pory dym po tej stronie był odsysany tylko z jednej strony i część, rozdmuchiwana z dyszy, uciekała. Gdy zapewniliśmy równomierny odciąg do góry, problem dymu został rozwiązany.

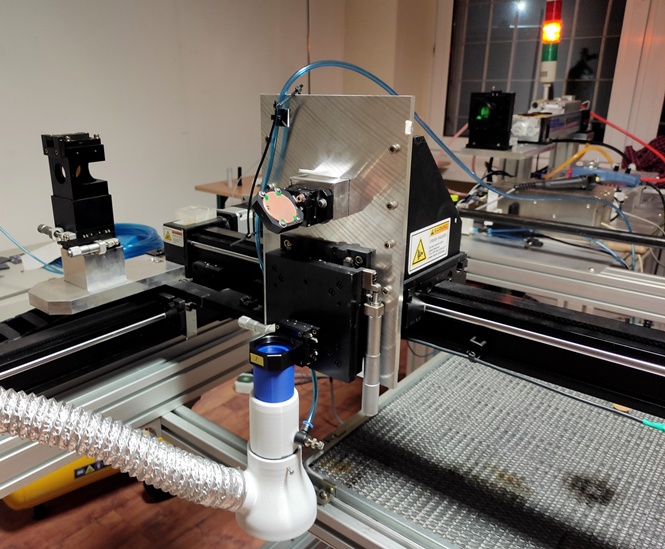

Rys. 21 Widok pełnego toru optycznego od lasera aż po głowicę tnącą z odciągiem spalin.

Rura odciągająca spaliny docelowo znajdzie się w prowadnikach kablowych prowadzących po osiach do głowicy. Na razie prowadzimy ją ręcznie, ponieważ wycinamy małe elementy na niewielkim obszarze. Praca na docelowym, dużym polu roboczym będzie wiązać się z kolejnymi wyzwaniami.

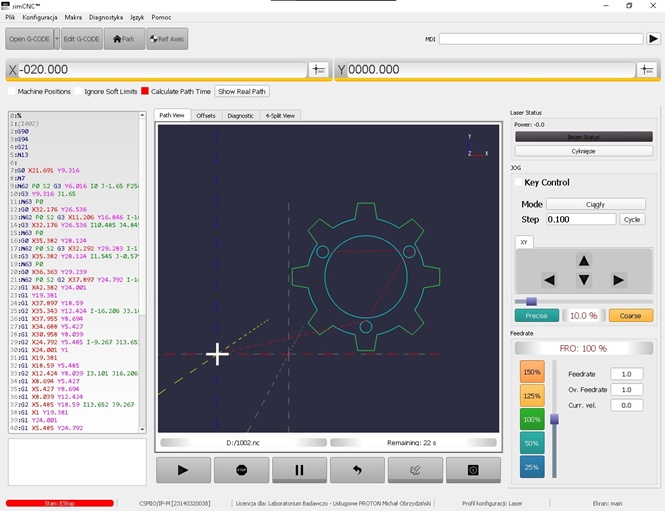

Na początku tego opracowania oraz w poprzedniej jego części wspomnieliśmy, że przetestujemy możliwości naszego lasera w trybie pracy impulsowej. Niestety, jeszcze nie nadszedł na to czas. Wiemy już, że musimy zmodyfikować sterownik jednostki laserowej, budując analogowe wejście 0–10 V, odpowiedzialne za regulację mocy z zewnątrz w czasie rzeczywistym podczas pracy jednostki. Skoro i tak musimy wykonać tę modyfikację, od razu zaimplementujemy w sterowniku wejście odpowiedzialne za przełączenie trybu pracy na impulsowy — sterowane bezpośrednio z SimCNC. Program oferuje zaawansowane możliwości personalizacji sterowania, które wyróżniają go na tle zamkniętych systemów CNC. Dzięki obsłudze skryptów użytkownik może rozbudowywać funkcjonalność zgodnie z wymaganiami konkretnej maszyny. Pozwala to implementować dedykowane narzędzia operatorskie, takie jak np. przycisk generujący kontrolowany, krótki impuls lasera do precyzyjnego ustawiania toru optycznego, bez konieczności ingerencji w sprzęt lub firmware sterownika.

Rys. 22 Zrzut ekranu z pulpitu SimCNC.

Moduł z tym skryptem możecie zobaczyć na powyższym zrzucie ekranu z pulpitu — przycisk opisany jako „cyknięcie”. Naciśnięcie tego przycisku włącza elektrozawór powietrza, uruchamia wiązkę na zadany czas i wyłącza powietrze. Używaliśmy go do ustawień optycznych. Na podobnej zasadzie stworzymy przyciski, które poprzez sterownik CSMIO/IP-M będą przełączać tryby pracy lasera. Będzie można ręcznie ustawić moc na stałe albo pozwolić, aby była regulowana z G-kodu, a także „wydrukować” wzór pomiarowy mocy do prędkości dla konkretnego materiału. Ta ostatnia funkcja jest wyjątkowo ciekawa i pożyteczna, bo pozwoli zaoszczędzić mnóstwo czasu. Cięcie takim laserem różnych materiałów okazało się znacznie trudniejsze, niż początkowo nam się wydawało, ale rozwiązywanie kolejnych problemów daje dużo satysfakcji.

Po zakończeniu prac nad nową wersją kontrolera lasera ruszymy z dalszymi etapami projektu, a rezultatami podzielimy się w następnej części opracowania. Zapraszamy.