Zgodnie z zapowiedzią zawartą w podsumowaniu poprzedniego opracowania, w niniejszej części skupimy się na optymalizacji toru optycznego, budowie niewielkiego stołu roboczego z odciągiem spalin oraz testach możliwości naszego lasera w trybie impulsowym. Pierwszym zadaniem była optymalizacja optyki. Nie jest to zagadnienie trywialne, ponieważ wszystkie elementy wykorzystane do budowy toru optycznego pozyskaliśmy z innych maszyn i pierwotnie nie były one projektowane do pracy w takiej konfiguracji. Dodatkowym utrudnieniem jest charakter promieniowania, z którym pracujemy — światło to jest całkowicie niewidoczne, a jednocześnie bardzo niebezpieczne dla oczu. Wiązkę możemy obserwować wyłącznie pośrednio, poprzez jej oddziaływanie z materią, co wyklucza korekcje w czasie rzeczywistym. Podczas pracy z promieniowaniem podczerwonym z naszego źródła każda zmiana w układzie wymagała najpierw wprowadzenia modyfikacji, następnie weryfikacji bezpieczeństwa, a dopiero potem jednorazowego „wpuszczenia” wiązki w tor i oceny efektu na jego końcu. Była to procedura żmudna, czasochłonna i mało efektywna.

Nasze źródło laserowe na wyjściu posiada długą, aluminiową rurę osłonową, która w dużym stopniu zachowuje współosiowość z generowaną wiązką. Wykorzystaliśmy to jako punkt odniesienia i wpadliśmy na pomysł zastosowania wskaźnika laserowego z silną, czerwoną wiązką, możliwie współosiową względem obudowy — w praktyce laserowego celownika stosowanego w broni palnej. Nie udało się jednak znaleźć rozwiązania idealnie pasującego do naszej głowicy, dlatego zaprojektowaliśmy i wydrukowaliśmy na drukarce 3D odpowiedni adapter.

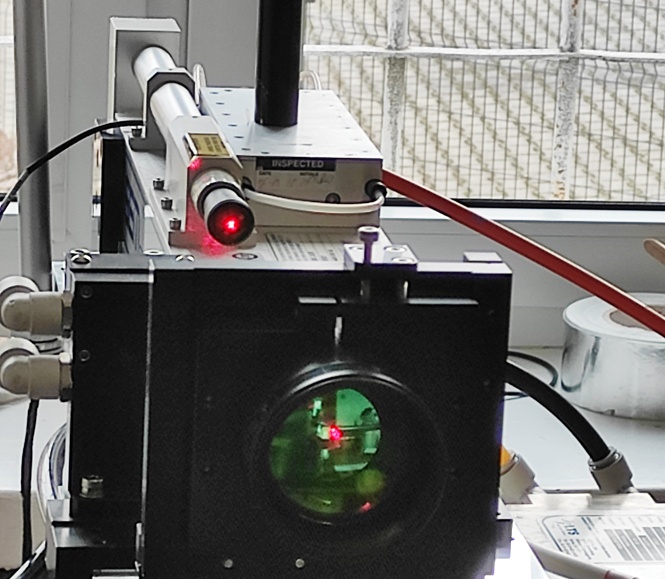

Rys. 1 Wskaźnik laserowy ze światłem widzialnym — czerwonym.

Wydrukowaliśmy rurkę, która z zewnątrz pasuje do tuby naszej głowicy laserowej, a do jej wnętrza można wsunąć wskaźnik laserowy. Dzięki temu na czas ustawień nasz laser „zamienił się” w źródło bezpiecznego światła widzialnego.

Rys. 2 Wskaźnik laserowy imitujący wiązkę światła głowicy.

To była kluczowa zmiana: mogliśmy pracować przy stale włączonej, widocznej wiązce i na bieżąco korygować ustawienia, obserwując ich wpływ na kształt promienia w głowicy roboczej. Już tuż za źródłem ujawnił się pierwszy problem — niewłaściwe ustawienie kolimatora. Wiązka nie trafiała w jego środek, a sam kolimator nie był ustawiony idealnie prostopadle. W efekcie, podczas regulacji (obracania soczewką), wiązka nie pozostawała w jednym punkcie, lecz „zataczała” okrąg o promieniu wynikającym z odchylenia od osi. Początkowo podejrzewaliśmy, że wiązka ze wskaźnika nie jest zbieżna z właściwym torem promieniowania.

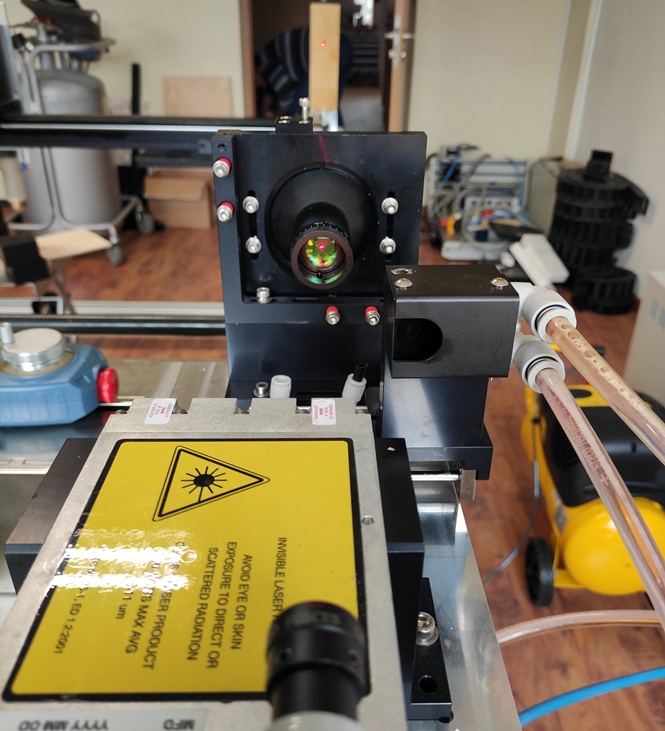

Rys. 3 Sprawdzenie zgodności toru wiązki podczerwieni z torem wiązki światła widzialnego.

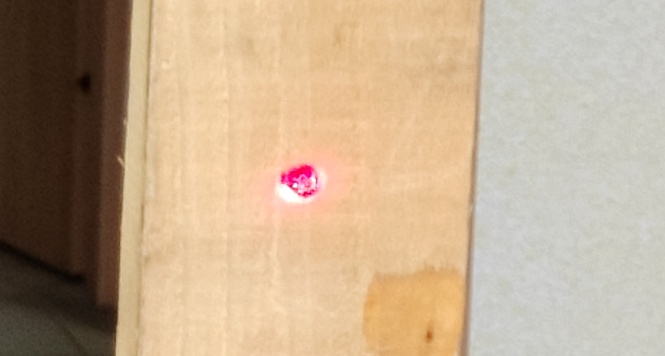

Aby to zweryfikować, zastosowaliśmy prostą procedurę porównawczą. Zdemontowaliśmy pierwsze lusterko odbijające wiązkę, a na końcu plotera przykręciliśmy deskę. Następnie oddaliśmy pojedynczy strzał z właściwego lasera, co pozostawiło na desce wypalony ślad. Kolejnym krokiem było zamontowanie wskaźnika laserowego i sprawdzenie, czy punkt światła czerwonego pokrywa się z wypalonym śladem wiązki podczerwieni.

Rys. 4 Weryfikacja pokrycia torów wiązki podczerwieni i wiązki testowej.

Na powyższym zdjęciu widać, że oba tory bardzo dobrze się pokrywają. Również średnica wiązki światła widzialnego po przejściu przez kolimator jest zbliżona. Kształt promienia nie jest jeszcze idealnie kołowy w żadnym z przypadków, ale to kwestia dalszego dopracowania ustawień kolimatora. Na etapie prac z wykorzystaniem wskaźnika ustawiliśmy go na tyle precyzyjnie, na ile było to możliwe; bardziej dokładną regulację wykonamy już najprawdopodobniej ponownie na podczerwieni. Najważniejsze jednak, że tory wiązek się pokrywają, więc mogliśmy przejść do kolejnych — zdecydowanie prostszych — ustawień, zaczynając od dwóch luster odbijających.

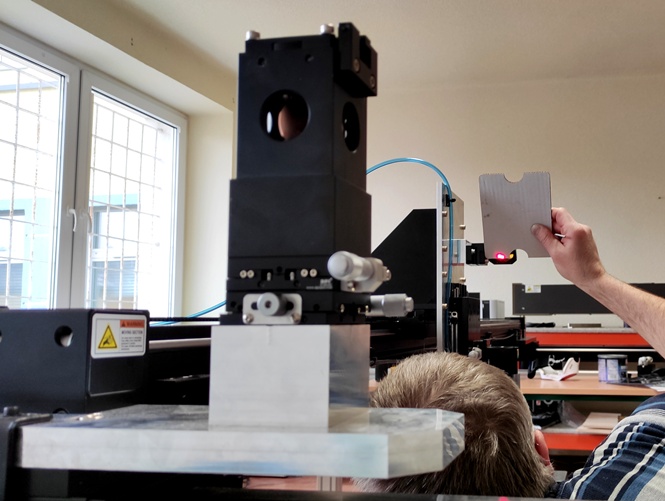

Rys. 5 Ustawienie pierwszego lustra odbijającego wiązkę.

Wcześniej ustawień luster dokonywaliśmy przy użyciu kostek wyciętych z plexiglasu. Montowaliśmy je przed lustrem i na chwilę włączaliśmy promień, który wypalał w nich ślad. Teraz mogliśmy dokładnie obserwować, w które miejsce trafia wiązka, i korygować jej położenie w sposób ciągły.

Rys. 6 Ustawienie drugiego lustra i obserwacja wiązki skupionej.

Wszystkie nasze lustra znajdują się na precyzyjnych stolikach ze śrubami mikrometrycznymi w osiach X i Y. Dodatkowo możemy obracać lustra, aby zmieniać ich kąt. Wszystkie te możliwości regulacji, które przewidzieliśmy już na etapie projektu, pozwoliły nam bardzo szybko doprowadzić wiązkę aż do soczewki skupiającej i uzyskać skupione, długie „żądło”. W tym miejscu zakończyliśmy pracę z laserowym wskaźnikiem w roli markera toru wiązki.

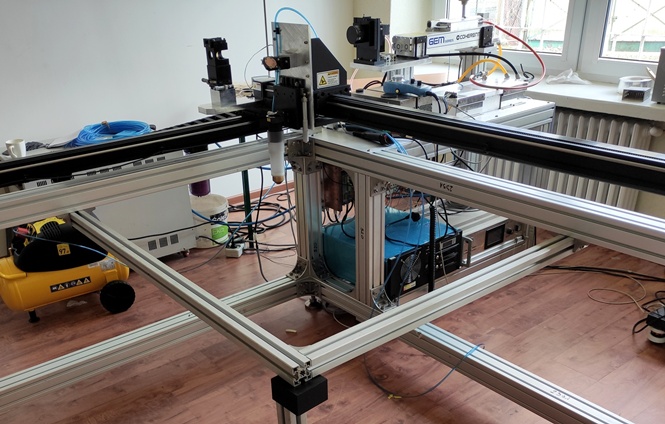

Rys. 7 Wbudowanie w konstrukcję lasera stołu roboczego.

Gdy uzyskaliśmy dobrze skupiony promień roboczy, potrzebowaliśmy już naprawdę płaskiej powierzchni, na której mogliśmy układać materiały testowe do obróbki. Do tej pory ustawialiśmy próbki na wstawianym stoliku i nie był on ani dobrze wypozycjonowany względem osi, ani stabilny. Do pierwszych ustawień optyki było to konieczne, ponieważ nie wiedzieliśmy jeszcze, gdzie dokładnie „wyjdzie” nam żądło. Teraz byłaby to już strata czasu i źródło niepotrzebnych błędów wynikających z nierównej odległości. Postanowiliśmy użyć mniejszych profili aluminiowych, które przykręciliśmy do konstrukcji plotera. Przez chwilę pojawił się pomysł, aby od razu zbudować cały obszar roboczy, jednak szybko uzmysłowiliśmy sobie, że to nadal prace prototypowe. Szkoda inwestować w coś, co może się nie sprawdzić lub będzie wymagało poważnych przeróbek.

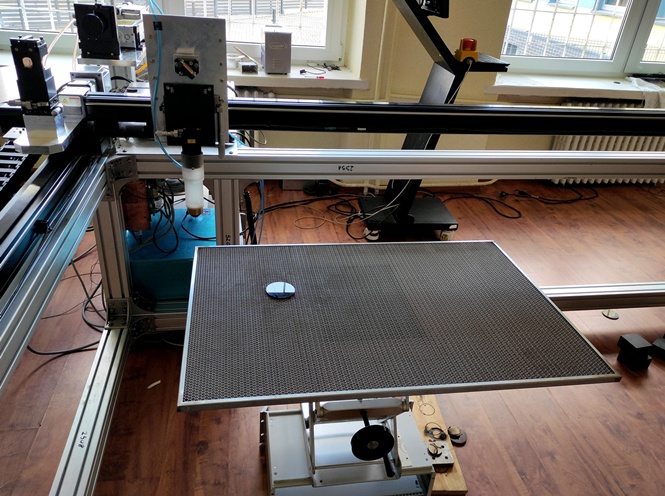

Rys. 8 Podłoże przestrzeni roboczej lasera — plaster miodu.