- Widok mozaiki płytki PCB -

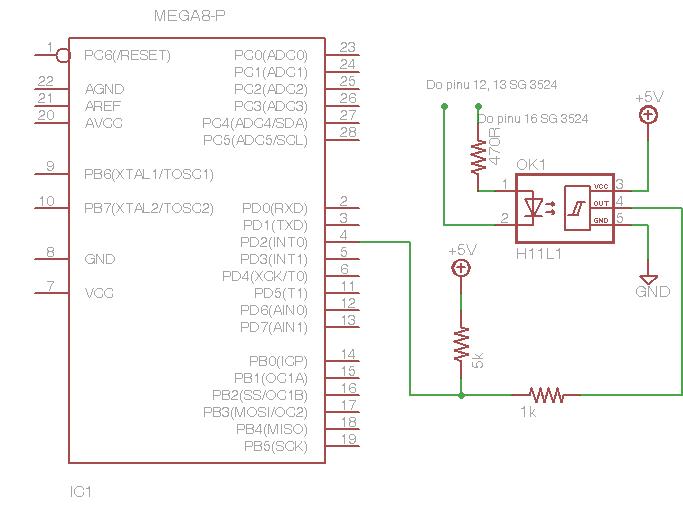

W trakcie pomiarów okazało się, że prowadząc próbkowanie szybkozmiennego napięcia i prądu w obwodzie mocy otrzymywane wyniki są bardzo niestabilne i zmieniają się w dużym zakresie, który nie mieścił się w normach, by można je było przyjąć. Koniecznością było zastosowanie synchronizacji układu mocy z układem pomiarowym. Synchronizacja miała polegać na generowaniu przez regulator mocy impulsu w momencie załączenia tranzystora i podania impulsu prądowego na obciążenie. Po otrzymaniu takiego impulsu układ pomiarowy rozpoczął by próbkowanie. Do wykonania synchronizacji wykorzystano funkcję obsługi zewnętrznych przerwań, która zaimplementowana jest w mikrokontroler ATmega8. Pojawił się jednak problem bo wejście zewnętrznych przerwań wykorzystane zostało do obsługi linii Enable wyświetlacza LCD. Już po wytrawieniu płytki złącze to zostało odłączone od wyświetlacza i przeprogramowane do pełnienia funkcji wejścia zewnętrznego przerwania. Odłączoną linię wyświetlacza przełączono na inny wolny pin mikrokontrolera PD3, na schemacie ideowym zaznaczono połączenia już po poprawce.

Rys. 25 Schemat ideowy układu synchronizacji.

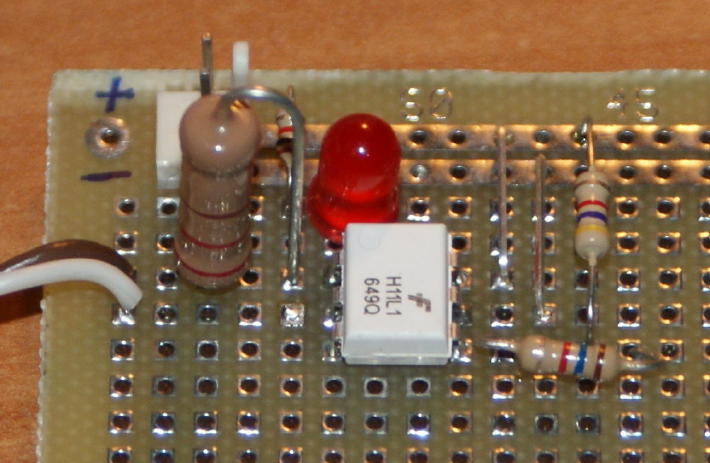

Układ synchronizacji wykonano przy użyciu transoptora logicznego z bramką Schmitta o symbolu H11L1. Jest to bardzo szybki układ o częstotliwości przenoszenia aż do 1 MHz, oprócz izolacji galwanicznej pomiędzy układem mocy a układem logicznym miernika mocy, dzięki wbudowanej bramce Schmitta zapewni eliminację zakłóceń i szumów i zapewni, tak że na wejściu wyzwalającym mikrokontrolera pojawią się idealne sygnały.

Rys. 26 Widok układu zmontowanego na płytce prototypowej.

W mierniku można było zastosować także synchronizację programową polegającą na tym, że przetwornik analogowo cyfrowy cały czas próbkuje sygnał i dopiero w momencie wykrycia zmiany stanu rozpoczyna próbkowanie właściwe, zapisując dane do zmiennej, w której próbki będą zapisywane i uśredniane. Ten rodzaj synchronizacji na pewno przydał by się gdyby miernik miał być uniwersalny ale w tym przypadku jest to układ dedykowany dla konkretnego regulatora mocy w którym pozyskanie sygnału synchronizacji nie stanowiło problemu. Synchronizacja programowa dużo bardziej obciążyła by mikrokontroler i zajęła dodatkową pamięć.

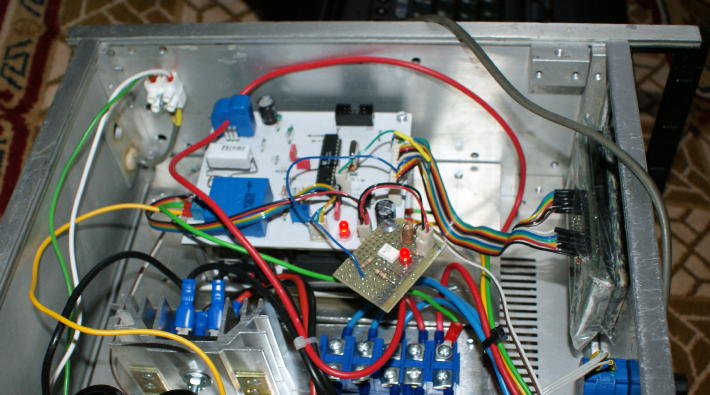

Rys. 27 Układ miernika zamontowany w obudowie regulatora.

Po stworzeniu urządzenia pomiarowego należało napisać program dla mikrokontrolera, który będzie sercem układu, wybrano język programowania Bascom, który wywodzi się z Basic-a i jest stosunkowo prosty zwłaszcza dla początkujących twórców układów z mikrokontrolerami. Jedyną jego wadą jest duża objętość kodu wynikowego generowanego przez kompilator w porównaniu do innych języków np. C. Do pisania programu, kompilowania i szeregowego programowania mikrokontrolera wybrano program Bascom AVR firmy MCSElectronic w wersji szkoleniowej. Wersja ta posiada ograniczenie ilości kodu wynikowego do 4 kB, ale ta ilość w zupełności wystarczy do napisania programu sterującego miernikiem mocy.

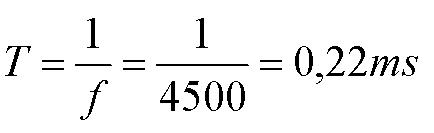

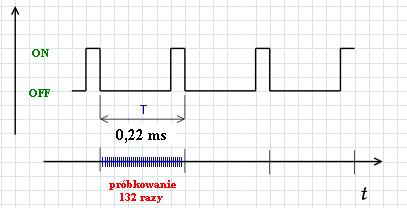

Mechanizm pomiaru mocy polega na rozpoczęciu próbkowania napięcia i prądu w momencie otrzymania przerwania zewnętrznego przez mikrokontroler z układu regulacji mocy. Sygnał sterujący tranzystorem mocy IGBT ma częstotliwość 4,5 kHz, zgodnie ze wzorem:

Rys. 28 Obliczenie czasu trwania okresu w jakim należy dokonywać próbkowania.

Okres napięcia i prądu w obwodzie mocy trwa 0,22 ms i by pomiar był dokładny i odwzorowywał wartość skuteczną należy w tym czasie wykonać możliwie jak najwięcej próbek. Mikrokontroler w docelowym mierniku taktowany jest przez zewnętrzny rezonator kwarcowy z częstotliwością 8 MHz daje to okres drgań równy 0,125µs. Czas konwersji przetwornika A/C w mikrokontrolerze Atmega8 czyli czas potrzebny na dokonanie pojedynczego odczytu wynosi 13 cykli zegarowych tak więc jest to 1,65 µs. Dodatkowo w mikrokontrolerze wykorzystujemy dwa kanały przetwornika, niestety mikrokontroler potrzebuje także czasu na przełaczenie, jak podaje karta katalogowa mikrokontrolera czas potrzebny na odczytanie wartości zaraz po przełączeniu wynosi 25 cykli zegarowych jest to więc czas 3,125 µs. Po odjęciu od okresu przebiegu w obwodzie mocy czasu pierwszej konwersji przetwornika i pozostałego czasu podzieleniu przez 1,65 ľs czyli czas normalnych konwersji otrzymujemy maksymalną ilość próbek jaką mikrokontroler przy taktowaniu go kwarcem 8 MHz może wykonać na pojedynczym okresie, jest to 132 próbki.

Rys. 29 Idea próbkowania przebiegu w obwodzie mocy.

W mikrokontrolerze mamy zaimplementowany tylko jeden przetwornik A/C z dołączonym do niego czterokanałowym multiplekserem tak więc nie ma możliwości jednoczesnego pomiaru napięcia i prądu. W układzie pomiary te wykonywane są jeden po drugim czyli mikrokontroler najpierw próbkuje napięcie a w kolejnym okresie prąd, milisekundowe odstępy w tym przypadku nie mają żadnego znaczenia na obliczaną moc i ilość energii.

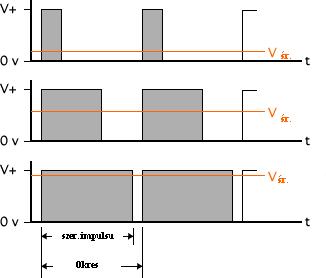

Rys. 30 Idea uśredniania wartości próbek.

Zaczytane z przetwornika A/C wartości próbek do zmiennej typu word są sumowane w zmiennej typu single o objętości czterech bajtów. Po zakończeniu próbkowania wartość zmiennej jest dzielona przez ilość wykonanych próbek i w wyniku otrzymuje się wartość średnią czyli dla przepływającego w obwodzie mocy prądu o danym napięciu będą to wartości skuteczne. Wartości te w dalszej części będą przeliczane w celu obliczenia wartości mocy i sumarycznej ilości energii oddanej przez elektrownię.

Po zmontowaniu urządzenia i przemyśleniu koncepcji pomiarów jakie ma prowadzić należało napisać program, który to wszystko wykona. Poniżej przedstawiony został program wraz ze stosownymi opisami każdej z linii kodu.

- PROGRAM MIERNIKA MOCY [PLIK .pdf] -

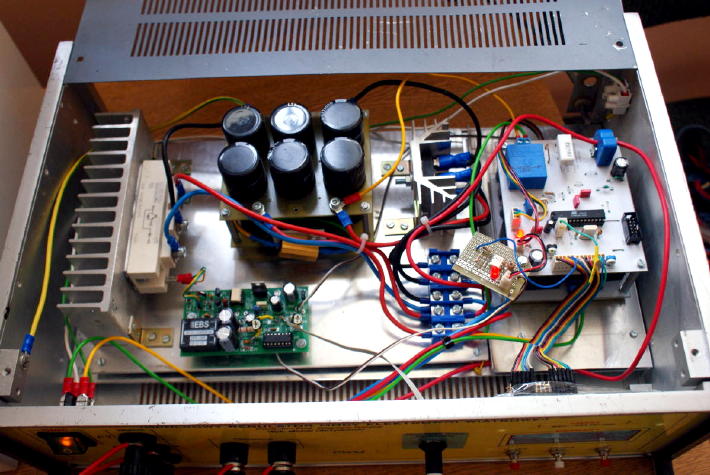

Po zaprogramowaniu i sprawdzeniu działania miernika zmontowano całe urządzenie w aluminiowej obudowie.

Rys 31 Element przerywający prąd - tranzystor IGBT zamontowany na radiatorze.

Rys 32 Montarz wszystkich elementów urządzenia w obudowie.

Wszystkie połączenia elektryczne części mocy wykonano kolorowymi przewodami miedzianymi w gumowej izolacji o średnicy 2,5 mm. Wykorzystano aluminiową obudowę z odzysku po rozebranym starym i już niepotrzebnym zasilaczu. Płytę czołową urządzenia zaprojektowano w Corelu, wydruk próbny posłużył do zaznaczenia miejsc, które należało wyciąć pod elementy, kolorowy wydruk, po wycięciu w nim okienka na wyświetlacz zafoliowano i naklejono na płytę aluminiową, w której wcześniej ręcznie wycięto otwory montażowe.

Rys. 33 Zmontowany i gotowy do testów układ.