Prawa część schematu Rys. 7 to układ sterowania tranzystorem IGBT tzw. driver. Tranzystory IGBT posiada izolowaną bramkę w postaci elektrody napylonej na izolator, nie posiada ona elektrycznego połączenia ze strukturą półprzewodnika i oddziałuje na niego jedynie wytwarzanym polem elektrycznym. Niestety rozwiązanie to pomimo wielu zalet charakteryzuje się znaczącą wadą w postaci pojemności, którą należy szybko naładować i rozładować w czasie załączania i rozłączania tranzystora. Powolne ładowanie bramki powodowało by powolne przejście tranzystora w stan nasycenia a tym samym duże straty mocy w strukturze półprzewodnika, który w stanach przejściowych posiada dużą rezystancję. Powolne ładowanie bramki w stanie dużego obciążenia tranzystora mogło by doprowadzić nawet do jego uszkodzenia i by do tego nie dopuścić zastosowano scalony driver tranzystorów MOSFET i IGBT o symbolu TLP250. Oprócz zdolności szybkiego ładowania i rozładowywania bramki posiada także izolację galwaniczną sygnału sterującego od tranzystora. Za driverem znajduje się rezystor ograniczający prąd i dodatkowy przeciwsobny stopień przełączający zbudowany z dwóch tranzystorów w celu odciążenia stopnia przełączającego wbudowanego w układ TLP250.

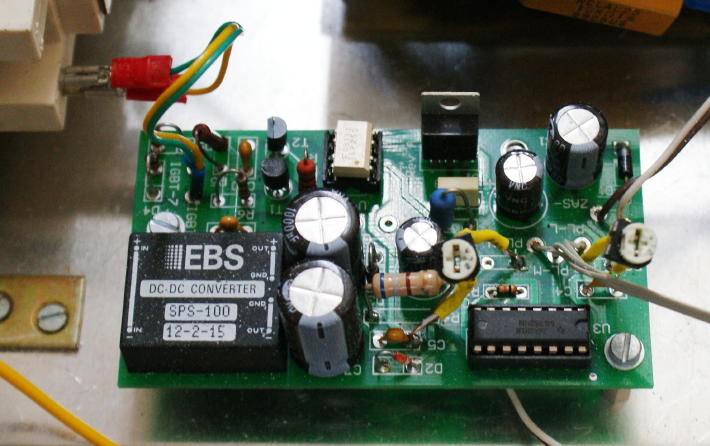

Rys. 9 Płytka PCB zawierająca zasilacz, modulator i sterownik bramki IGBT.

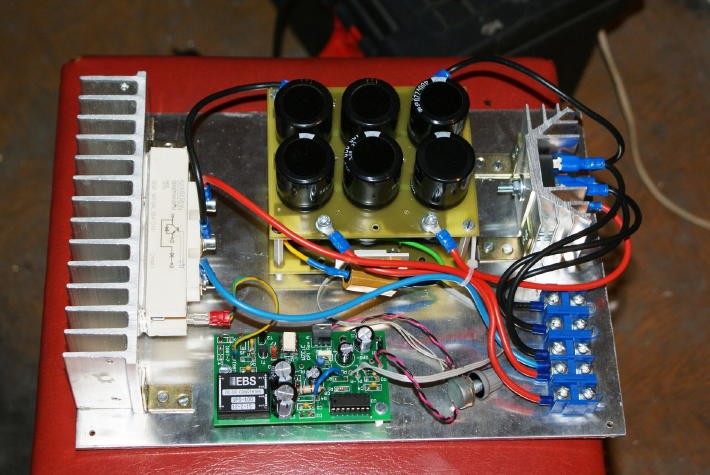

Cały układ choppera zmontowano na jednej aluminiowej płycie zaopatrzonej w radiatory dla mostka prostowniczego oraz tranzystora IGBT, zamontowano także listwę połączeniową w celu przyłączenia bloku do pozostałej części urządzenia.

Rys. 10 Zmontowany blok regulacji mocy elektrowni.

Na płycie czołowej umieszczono trzy laboratoryjne zaciski doprowadzające trójfazowe napięcie z generatora elektrowni do urządzenia oraz dwa zaciski umożliwiające przyłączenie obciążenia. Obok znajduje się pokrętło wieloobrotowego potencjometru z licznikiem, zastosowanie licznika miało na celu umożliwianie rejestrowania aktualnego wypełnienia w trakcie pomiarów ale jak się później okazało potencjometr wieloobrotowy nie zdał egzaminu ze względu na zbyt szybko zmieniającą się prędkość wiatru co w konsekwencji uniemożliwiało szybką zmianę wypełnienia a tym samym ilości odbieranej mocy.

Rys. 11 Obudowa docelowego urządzenia wraz z zabudowaną płytą czołową.

UKŁAD POMIAROWY MOCY GENEROWANEJ.

Do automatycznej poprawnej pracy małej elektrowni wiatrowej potrzebna jest informacja zwrotna od systemu o aktualnie generowanej mocy i napięciu, pomiary takie należało przeprowadzić także na etapie dokonywania wyznaczania charakterystyki silnika wiatrowego. Można by było co prawda zastosować oddzielne mierniki napięcia i prądu a moc wyliczać samemu, ale wiązało by się to z dużą niedokładnością, wymagało by obserwacji w jednym czasie dwóch mierników i szybkiego rejestrowania parametrów mierzonych co przy szybkozmienności wiatru było by praktycznie niewykonalne. Dodatkowym problemem jest fakt, że prąd mierzony nie ma wartości stałej a jedynie charakter impulsowy, przy czym po ustawieniu minimalnej wartości wypełnienia generowane impulsy prądowe mogą trwać nawet kilkadziesiąt mikrosekund. Urządzenie mierzące wartość napięcia i prądu powinno charakteryzować się dostatecznie wysoką szybkością próbkowania tak by mogły zmierzyć nawet tak krótko trwające impulsy. Urządzenie powinno także uśredniać wszystkie dokonane próbki i wyświetlać wartość skuteczną napięcia i prądu. Kolejnym parametrem, który należy mierzyć jest całkowita ilość energii przekazanej do obciążenia, przy zastosowaniu oddzielnych mierników pomiar tej wartości byłby nieosiągalny. Podsumowując, budowane urządzenie powinno dokonywać bezpośrednich pomiarów:

a) Prądu

b) Napięcia

c) Czasu

Pośrednio powinno obliczać:

a) Moc (P = U x I)

b) Ilość energii chwilowej (E = P x t)

c) Ilość energii całkowitej (Ec = Ec + E)

Do wykonywania pomiarów i obliczeń należało zastosować mikroprocesor, dwukanałowy przetwornik analogowo-cyfrowy, przekładnik napięciowy oraz przekładnik prądowy by zapewnić galwaniczną separację układu mierzonego od elektroniki mikroprocesora. Dodatkowo należało wybrać wyświetlacz, na którym mikroprocesor wyświetli aktualne wyniki pomiarów i zastosować zasilacz, który dostarczy odpowiednich napięć potrzebnych do pracy całego urządzenia przy zasilaniu z sieci 230V.

MIKROPROCESOR

Do zbudowania miernika wybrano mikroprocesor ATmega8 firmy Atmel. Posiada on w swojej strukturze zaimplementowany czterokanałowy przetwornik analogowo-cyfrowy zdolny mierzyć napięcie z rozdzielczością do 10 bitów i z częstotliwością ponad 600 kHz. Przy pomiarze wartości skutecznych przebiegów o dużych częstotliwościach szybkość próbkowania ma znaczenie dla dokładności pomiaru i wiele mikroprocesorów z tym zadaniem by sobie nie poradziło. Dodatkowo wybrany mikroprocesor posiada w swej strukturze sprzętowe liczniki i timery, w wykonanym urządzeniu wykorzystano 16 - bitowy timer do odmierzania dokładnych odcinków czasu, w których mierzona jest moc i odliczony czas wykorzystany zostaje do obliczania wartości energii chwilowej i całkowitej. Kolejnym elementem mikrokontrolera, który zastosowanie znalazł dopiero na etapie testów był blok obsługi zewnętrznych przerwań - wykorzystany został do synchronizacji rozpoczęcia próbkowania napięcia i prądu z przebiegiem w obwodzie mocy. W czasie testów okazało się, że bez synchronizacji pomiar staje się niestabilny i mało dokładny.

Rys. 12 Mikroprocesor Atmega8 firmy Atmel zastosowany w układzie.

PRZEKŁADNIK PRĄDOWY.

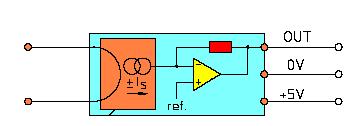

Zastosowano bezkontaktowy przekładnik prądowy firmy LEM o symbolu LTS25-NP. Jest to bardzo szybki przekładnik prądowy, którego zasada działania opiera się na zjawisku Halla występującym w tzw. Hallotronie. Zasadę działąnia takiego przekładnika opisałem w dziale: przetworniki i detektory. Dzięki takiej konstrukcji przekładniki mogą mierzyć zarówno natężenie prądu stałego jak i szybkozmienne przebiegi bardzo dokładnie odwzorowując ich obraz na swoim wyjściu prądowym przy częstotliwościach sięgających nawet 500 kHz.

Rys. 13 Bezkontaktowy przekładnik prądowy LTS25-NP.

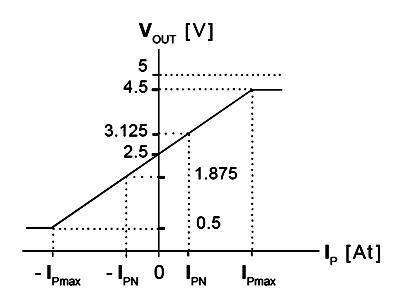

Zastosowany układ LTS25 charakteryzuje się maksymalnym prądem mierzonym +/- 25A oraz wyjściem napięciowym 0-5V przy zasilaniu 5V. Dzięki temu bez problemu może współpracować z każdym mikroprocesorem bez żadnych dodatkowych elementów nawet gdy ma mierzyć wartość prądu przemiennego.

Rys. 14 Charakterystyka wyjścia przekładnika w funkcji prądu mierzonego.

W urządzeniu mierzone będą jedynie dodatnie wartości prądu więc po przetworzeniu na wartość cyfrową należy w programie odjąć liczbę odpowiadającą wartości 2,5V od każdego pomiaru. Przekładnik posiada zarówno okienko, przez które można przeciągnąć przewód, w którym chcemy mierzyć wartość prądu jak i wyprowadzenia lutowane jeśli chcemy mierzyć wartość w obwodzie ścieżki PCB. W urządzeniu wykorzystano okienko pomiarowe.

Rys. 15 Wewnętrzny schemat blokowy przekładnika prądowego.