Powyżej napisaliśmy, że wydaje nam się i chcieliśmy to w tym miejscu mocno podkreślić. Rozwiązanie to będziemy sprawdzać w praktyce. O ile samo spłukiwania powietrza wydaje się sensowne w walce z wirusem o tyle cząsteczki aerozolu wodnego w powietrzu, których źródłem będzie maszyna, nie są już pożądane. Z dostępnych informacji wynika że te aerozole mogą być świetnym nośnikiem rozprzestrzeniania się zakażeń. Jak widać nie istnieją rozwiązania idealne. Spróbujemy te potencjalne zastosowania filtra zbadać, jednak by badania mogły być prowadzone musimy dokończyć urządzenie. Teraz czas na automatykę.

Rys. 25 Rozpoczęcie montażu automatyki sterujące.

W urządzeniu postanowiliśmy zastosować sterownik PLC firmy Siemens z serii LOGO! 8 z dodatkowym panelem sterującym umieszczonym na froncie maszyny. Z pozycji panela HMI będziemy sterować wszystkimi komponentami maszyny a także odczytywać ilość przefiltrowanego powietrza. Na froncie obok HMI znalazł się jedynie włącznik całej maszyny w postaci stacyjki z kluczykiem, która odcina zasilanie 230V.

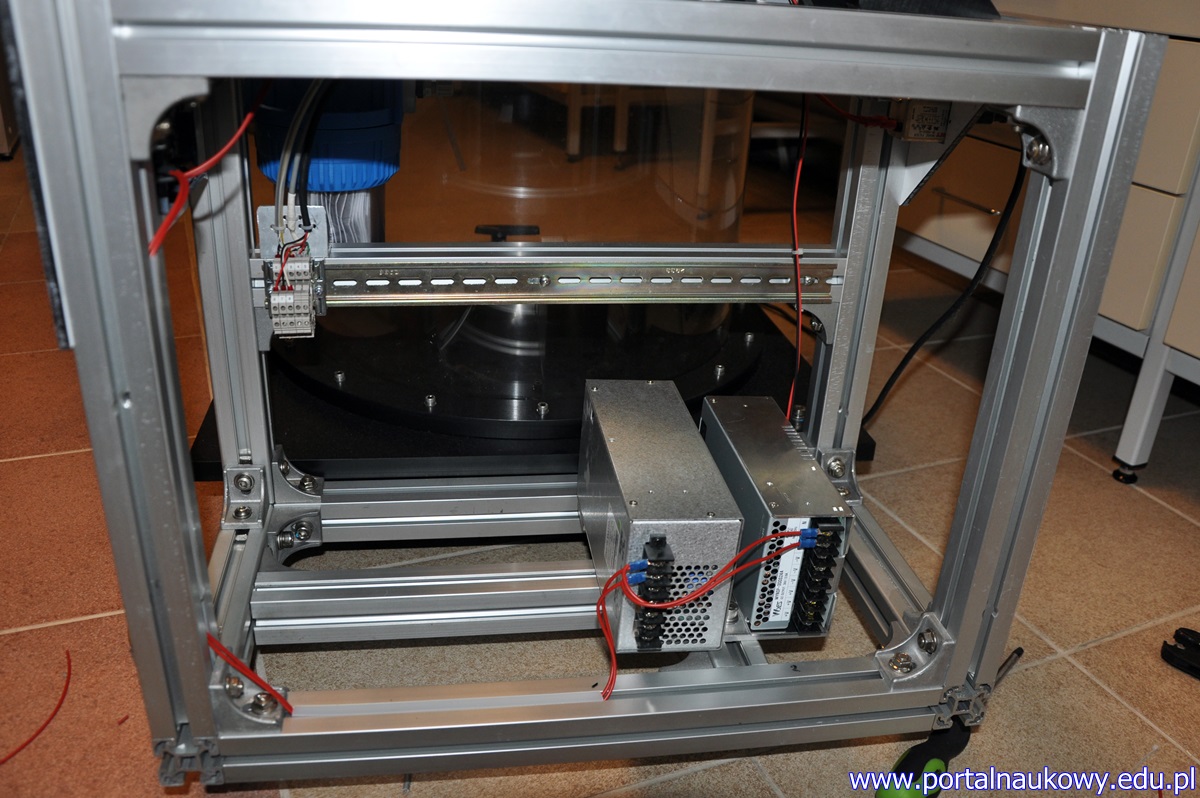

Rys. 26 Zamontowane zasilacze napięcia 48V i 24V DC oraz listwa podłączeniowa pompy, wentylatora i czujnika.

Opisane wcześniej zasilacze 48V dla dmuchawy oraz 24 V dla pompy i reszty automatyki zostały zamontowane na spodzie konstrukcji. Przewody z pompy, dmuchawy i czujnika różnicy ciśnień rozszyliśmy na konektorach obsadzonych na szynie DIN. Ułatwi nam to dalsze podłączanie automatyki.

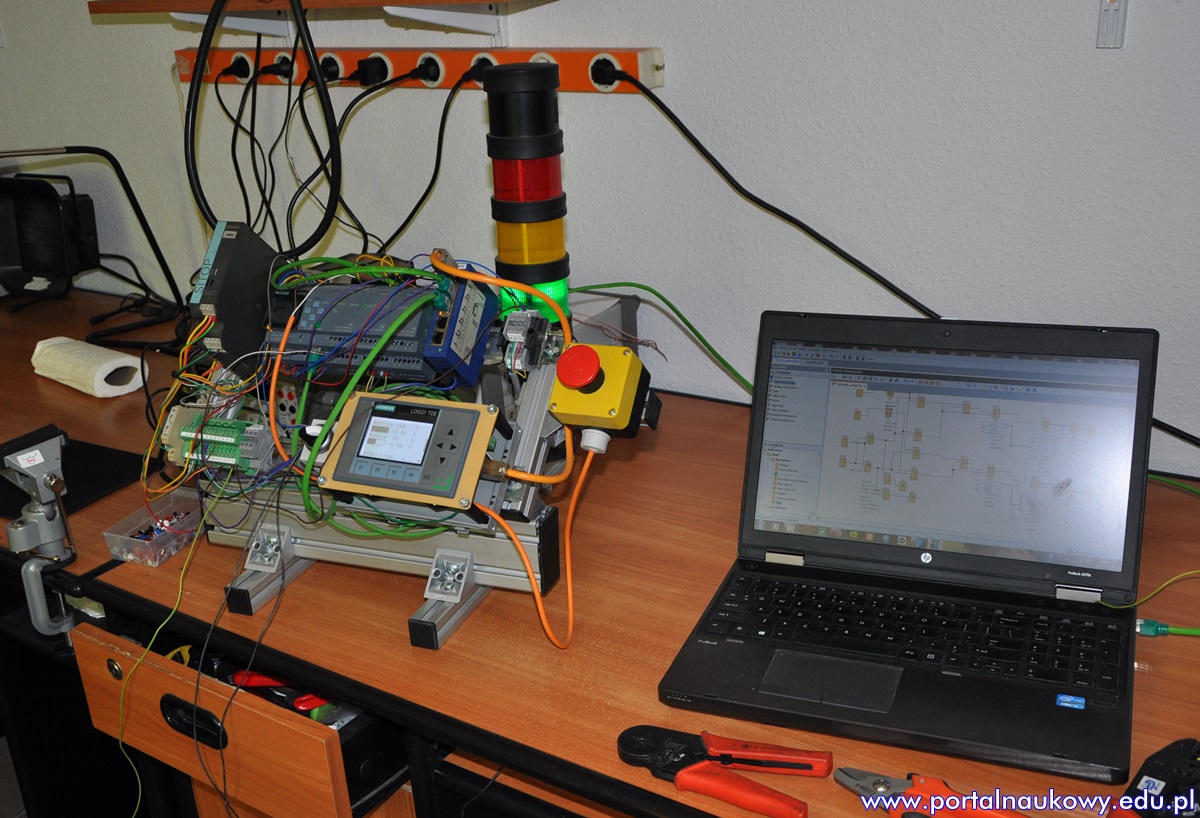

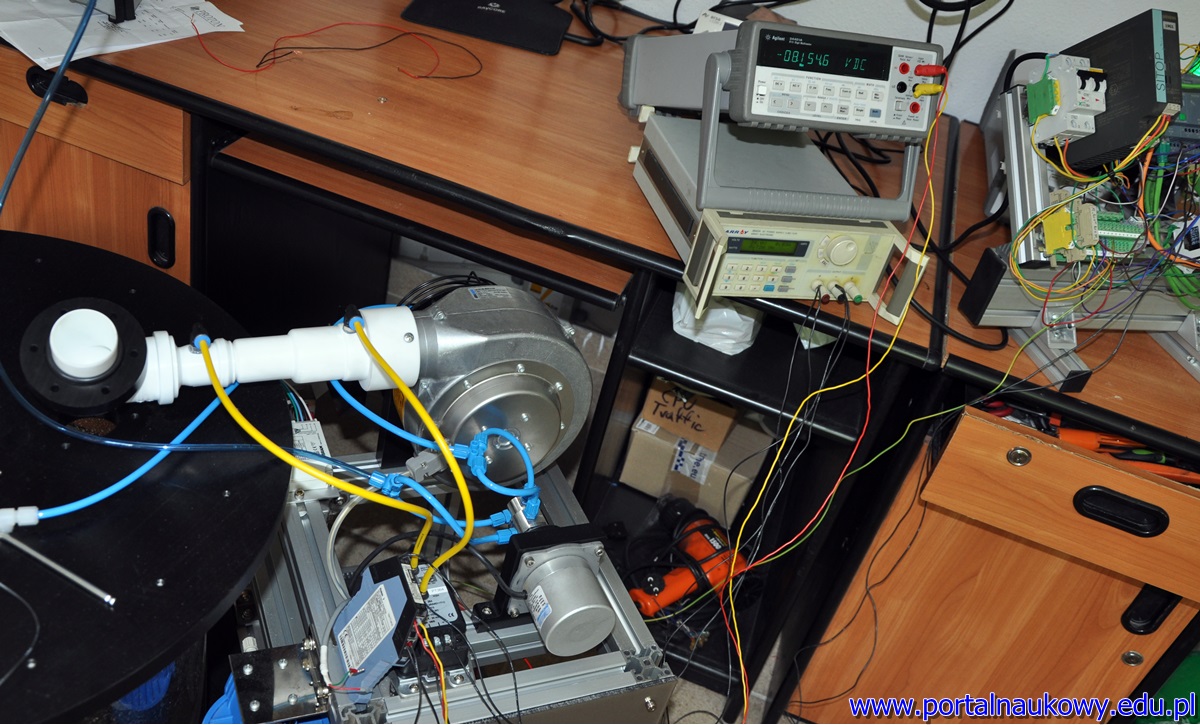

Rys. 27 Stanowisko rozwojowe ze sterownikiem LOGO! 8.

Do napisania programu sterującego maszyną wykorzystaliśmy zbudowane wcześniej w celach edukacyjnych stanowisko. Zawiera ono sterownik LOGO! 8 z rozszerzeniami, Zasilacz DC24V, wieżę świetlną sygnalizacyjną, wyłącznik awaryjny oraz switch - przełącznik sieciowy Ethernet do realizacji komunikacji pomiędzy sterownikiem, HMI i komputerem.

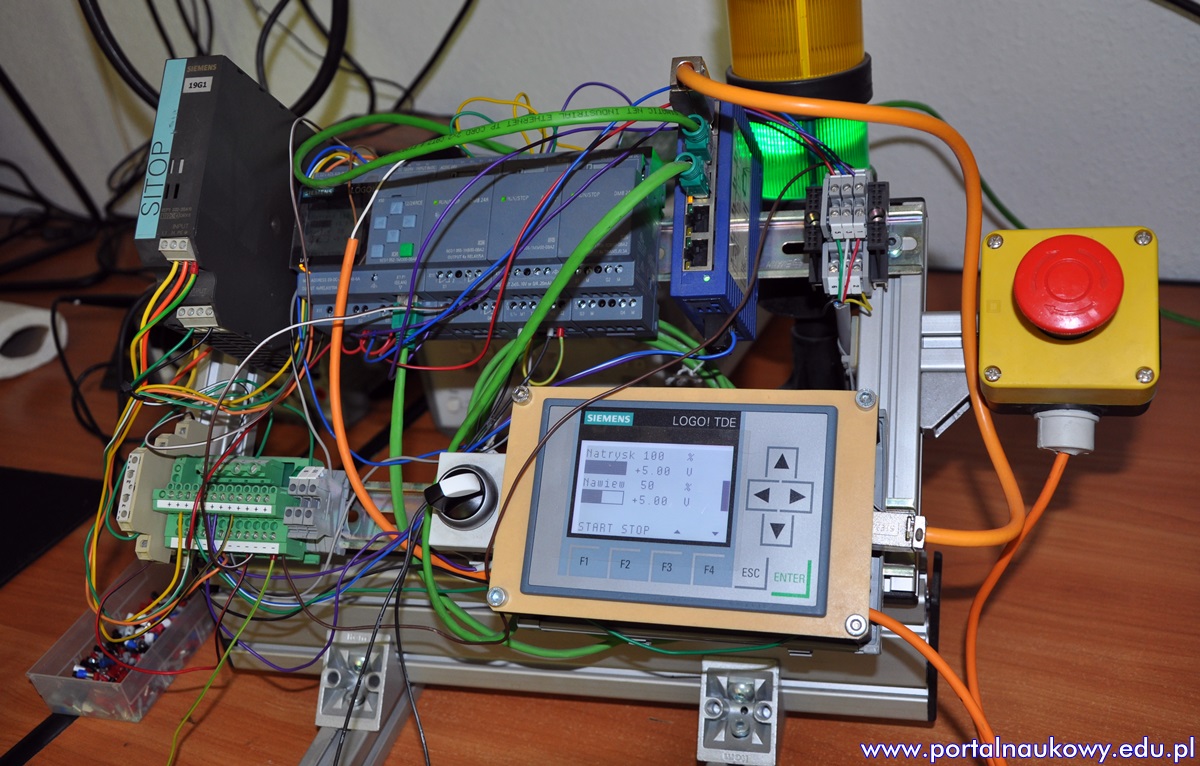

Rys. 28 Stanowisko rozwojowe ze sterownikiem LOGO! 8.

Pierwszy program nie jest doskonały i tak naprawdę ma jedynie na celu uruchomić dwa podstawowe elementy czyli dmuchawę i zraszacz. Opiera się o rozszerzenie sterownika AM2AQ, które daję możliwość realizacji dwóch wyjść analogowych 0-10V. Sam sterownik posiada jedynie wejścia analogowe. Je oczywiście też wykorzystamy do zrealizowania pomiarów, np. przepływu powietrza.

Rys. 29 Panel operacyjny LOGO! TD z wizualizacją sterującą.

Na ekranie wyświetlamy nastawę tych dwóch wyjściowych napięć, wartość procentową zakresu oraz graficzny pasek wartości. Za pomocą przycisków funkcyjnych możemy te wartości zmieniać na bieżąco. Klawisze funkcyjne F1 i F2 umożliwiają w każdej chwili włączenie i wyłączenie urządzenia.

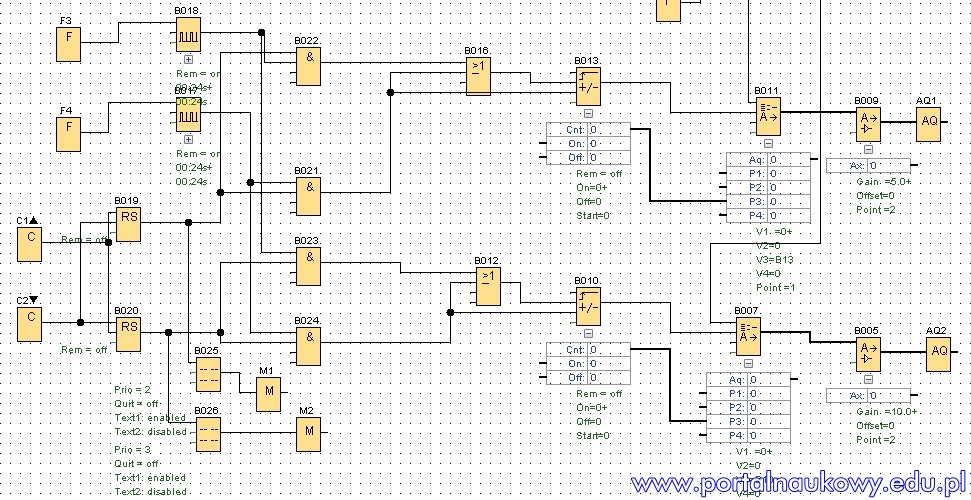

Rys. 30 Program dla sterownika.

Powyżej przedstawiam obraz z podstawowymi komponentami tego etapu pisania programu. Powstaje on w graficznym języku FBD programu LOGO! SOFT Comfort. Jest to język struktury bloczkowej, gdzie każdy bloczek obrazuje np. wejście, wyjście, timer czy bramkę logiczną. Pod tym linkiem można pobrać tą wersję programu i wczytać do swojego sterownika - POBIERZ. Zastrzegamy, że nie jest to zbyt profesjonalnie napisany program, dlatego w tym miejscy nie będziemy opisywać szczegółów jego konstrukcji. W dalszej części opracowania znajdzie się na pewno bardziej rozbudowana jego wersja i być może wtedy coś więcej o samej strukturze napiszemy.

Rys. 30 Filtr sterowany z zewnętrznego zestawu.

Nasz zewnętrzny sterownik został połączony przewodami z wejściami sterującymi, a właściwie oba wyjścia analogowe z rozszerzenia sterownika. Ważną kwestią w tym miejscu jest połączenie ujemnych biegunów zasilaczy z tymi ze sterowanych elementów i tymi z wyjść analogowych tworząc wspólny potencjał odniesienia. W przeciwnym wypadku poziomy napięć mogły by pływać między sterownikiem a pompą i nadmuchem. Mając już podłączony podstawowy układ sterowania możemy przystąpić do testów.

Rys. 31 Różnicowy przetwornik różnicy ciśnień SETRA z kondycjonerem sygnału.

Zanim jednak zaczniemy badać skuteczność filtrowania musimy jeszcze trochę opomiarować urządzenie by wiedzieć przynajmniej z jakimi objętościami powietrza mamy do czynienia. Pierwszym modułem będzie zatem wspomniany we wcześniejszych opisach masowy pomiar przepływu powietrza. W tym celu łącząc dmuchawę ze zbiornikiem zastosowaliśmy przewężenie kanału wyprowadzając z największej i najmniejszej średnicy szybkozłączki do których podłączyliśmy różnicowy przetwornik ciśnienia o zakresie pomiaru od 0 do 2,5 cala słupa wody z wyjściem sygnału 4-20mA.

Rys. 32 Pomiar sygnału z czujnika różnicowego zwężki.

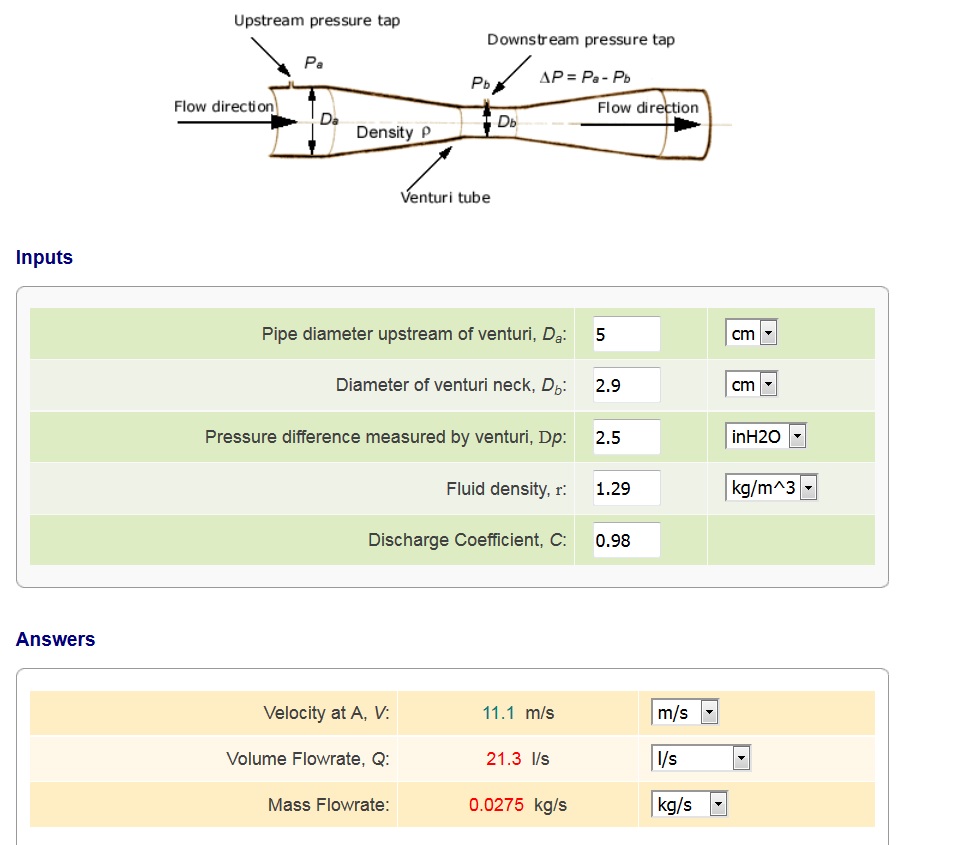

Takie przewężenie na kanale przepływu powietrza to Zwężka Venturiego - przyrząd służący do pomiaru szybkości przepływu cieczy lub gazu. Zasada jej działania jest ilustracją Prawa Bernouliego. W odcinku rury o większym przekroju poprzecznym powietrze porusza się ze stałą prędkością, gdy napotyka przewężenie musi przyśpieszyć a ciśnienie gazu spadnie. Różnica ciśnień będzie wprost proporcjonalna do przepływu. Obrazują to odpowiednie wzory, jednak ja znalazłem w Internecie aplikację automatycznie obliczającą zależności pod adresem: http://www.efunda.com/formulae/fluids/venturi_flowmeter.cfm#calc.

Rys. 33 Wynik obliczeń maksymalnego przepływu powietrza dla zastosowanej zwężki i przetwornika.

Dla zastosowanego układu pomiarowego maksymalna mierzona wartość przepływu znajduje się na poziomie 21,3 litra na sekundę. Ta wartość przepływu pojawiła by się dla sygnału z przetwornika równego 20mA. Tu pojawił się problem bo zastosowany sterownik nie posiada wejść analogowych dla sygnału prądowego, posiada jedynie wejścia 0-10V. Musiałem zastosować kondycjoner sygnału, który przetworzy zakres pętli prądowej 4-20mA na napięciowy 0-10V. Na naszym magazynie znalazł się odpowiedni element: VariTrans P15000 F1 KNICK. Widać go na jednym ze zdjęć powyżej. Na razie ustawiony jest na zbiorniku do testów. Teraz możemy już mierzyć napięcie z przetwornika. Odłączyliśmy rurę nadmuchu od zbiornika i włączyliśmy maksymalny przepływ by zbadać wydatek samego wentylatora bez obciążenia.

Rys. 34 Pomiar maksymalnego przepływu na wylocie zwężki.

Przy maksymalnej prędkości wentylatora na wyjściu kondycjonera otrzymaliśmy napięcie 8,154V. Dla 10V na wyjściu mieli byśmy przepływ 21,3 litra na sekundę czyli dla naszego napięcia na wyjściu przy maksymalnej nastawie i braku obciążenia jest to 17,36 litra na sekundę. Po podłączeniu do zbiornika wartość przepływu spadła bardzo nieznacznie, sygnał na wyjściu wyniósł 7,7V czyli przepływ spadł do 16,4 litra na sekundę. Włączenie natrysku do pełnej wartości nie zmniejszyło przepływu w żaden sposób. Tak więc nasz filtr jest w stanie efektywnie oczyszczać 16,4 litra powietrza na sekundę.

Film Nr 1 Uruchomienie płuczki z podstawowym sterowaniem.

Nakręciliśmy filmik z działania maszyny na obecnym etapie konstrukcji. Na ekranie sterownika aż się prosi by zamiast paska graficznego, który obecnie pokazuje nastawę 0-100%, znalazła się wartość z czujnika przepływu i zamiast napięcia sterującego obliczona wartość przepływu powietrza. Korzystając z wbudowanych w sterownik wejść analogowych wprowadzimy ten sygnał, podobnie chyba też będzie z przepływem wody, który będziemy chcieli mierzyć i również liczyć. W trakcie testów zauważyliśmy też że urządzenie dość silnie oziębia powietrze i w związku z tym doszedł pomysł dołożenia czujnika temperatury wody. Wszystkie te pomysły w realizacji oraz wyniki badań tego urządzenia będzie można zobaczyć w drugiej części opracowania.

Rys. 35 Woda w zbiorniku po 1 godzinie pracy w pomieszczeniu.

Wyniki prac zapowiadają się dość ciekawie, na powyższym zdjęciu woda w zbiorniku, która mocno zmieniła się w trakcie tylko naszych testowych uruchomień, całkowity czas pracy nie przekroczył jednej godziny w naszej pracowni, powietrze bardzo wyraźnie zmieniło się.