Pomysł na budowę tego typu urządzenia zrodził się już dawno temu gdy zobaczyłem jak dużo zanieczyszczeń w domu zbiera odkurzacz z filtrem wodnym. Kurz, pyłki roślin, roztocza, smog no i wreszcie najbardziej aktualny temat - bakterie i wirusy przenoszone na aerozolach unoszących się w powietrzu. Wtedy o tych ostatnich jeszcze nie myślałem, najbardziej aktualnym zastosowaniem było usuwanie smogu oraz cząstek powodujących alergię.

Pomysł na budowę tego typu urządzenia zrodził się już dawno temu gdy zobaczyłem jak dużo zanieczyszczeń w domu zbiera odkurzacz z filtrem wodnym. Kurz, pyłki roślin, roztocza, smog no i wreszcie najbardziej aktualny temat - bakterie i wirusy przenoszone na aerozolach unoszących się w powietrzu. Wtedy o tych ostatnich jeszcze nie myślałem, najbardziej aktualnym zastosowaniem było usuwanie smogu oraz cząstek powodujących alergię.

Kolejną inspiracją dla tego projektu było urządzenie do utylizacji nie przereagowanych gazów technologicznych z systemu przemysłowego osadzania warstw metodą CVD czyli osadzania w plazmie w reakcji chemicznej z fazy gazowej. Nie przereagowane gazy były dopalane a substancje z reakcji były wychwytywane właśnie za pomocą filtru wodnego z rozwiniętym złożem kontaktowym.

W zastosowaniach o których wspomniałem zwykły filtr wodny jak w odkurzaczu nie za bardzo by się sprawdził, jego wydajność nie była by zbyt imponująca. Dlatego zarówno w urządzeniu do utylizacji gazów jak i w wielu innych zastosowaniach w przemyśle stosuje się tzw. aparat absorpcyjny z wypełnieniem, które znacząco rozwija powierzchnię kontaktu wody z gazem. Takie złoże rozwijające umieszczane jest w wysokiej kolumnie, gdzie od góry zraszane jest wodą a od dołu podawany jest gaz. W naszej pracowni powstał zgrubny projekt przedstawiony na poniższym obrazie.

Rys. 1 Projekt graficzny filtra płuczkowego.

Do wykonania urządzenia postanowiliśmy użyć rur z przeźroczystego pleksiglasu oraz obrabianych na maszynie CNC płyt z grubego polietylenu. Z rury o średnicy 500mm wykonaliśmy główny zbiornik a z tej o średnicy 160mm obudowę złoża filtracyjnego. Pewne wyzwanie nastręczało połączenie ze sobą tych wszystkich części. Rozwiązaniem była już wiele razy stosowana przez nas metoda ściskania o-ringów. Gdy udało nam się w internecie znaleźć odpowiednie, gumowe o-ringi wykonaliśmy dodatkowe kołnierze ściskane wieloma śrubami.

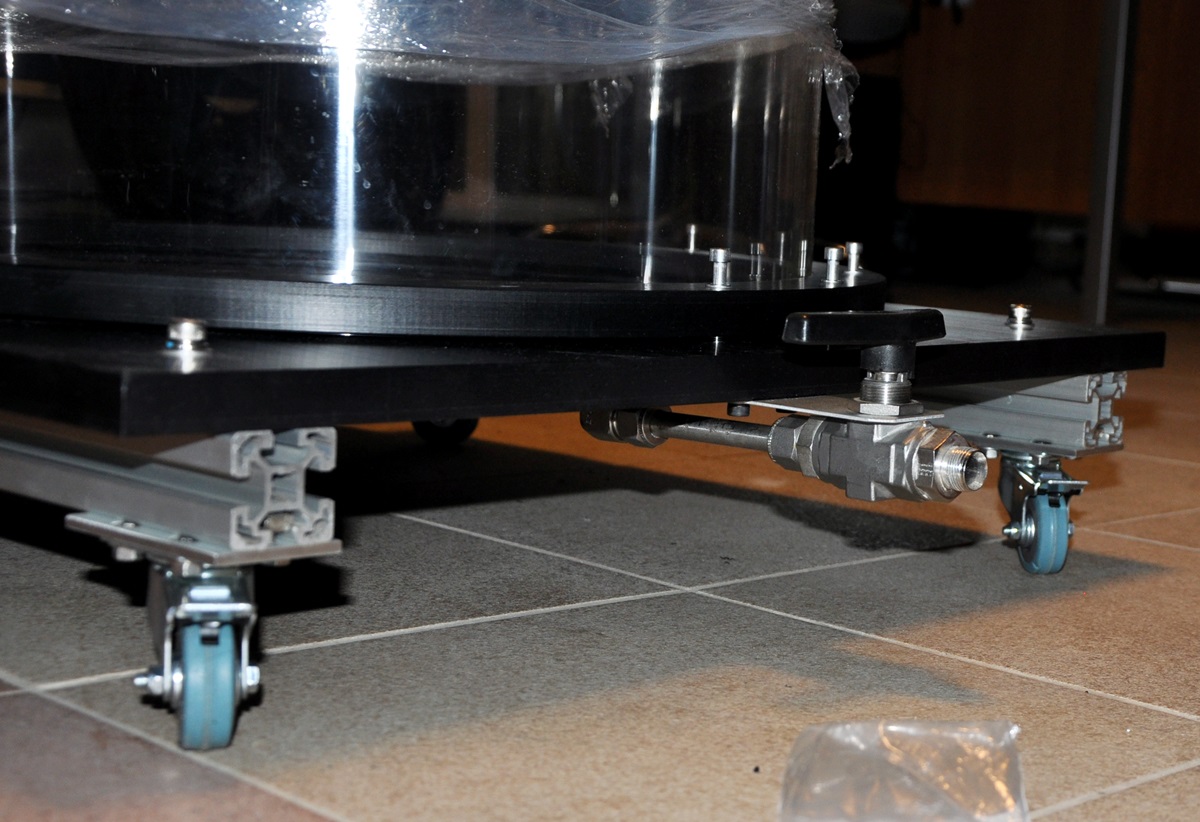

Rys. 2 Podstawa zbiornika wodnego z pierścieniem zaciskającym o-ring.

Na powyższym zdjęciu pokazaliśmy dolną podstawę zbiornika wody z wyciętym pierścieniem ściskającym o-ring, który uszczelni połączenie i zapewni także sztywność konstrukcji. Podstawę przykręciliśmy już także do aluminiowych profili na bazie których przygotujemy pozostałą konstrukcję urządzenia.

Rys. 3 Zamontowana rura z pleksy 500mm.

Na etapie projektowania obawialiśmy się czy ten rodzaj połączeń się sprawdzi i rozważaliśmy także dobranie uszczelek o średnicy identycznej jak średnica rury a następnie ściśnięcie ich pomiędzy dolną i górną płytą z polietylenu dystansując je aluminiowymi profilami umieszczonymi w czterech rogach. Zrezygnowaliśmy jednak z tego pomysłu i okazało się to świetną decyzją. Połączenie kołnierzowe jest całkowicie szczelne i zapewnia bardzo mocną trwałość mechaniczną.

Rys. 4 Zawór spustowy zbiornika.

W dolnej podstawie umieściliśmy zawór umożliwiający opróżnienie zbiornika, gdy woda ulegnie już znacznemu zanieczyszczeniu. Urządzenie będzie dość duże dlatego by ułatwić sobie przemieszczanie zamontowaliśmy blokowane kółka. Wystająca z jednej strony rama z profili aluminiowych posłuży do zamontowania komponentów maszyny oraz automatyki sterującej. Tak naprawdę wszystkie kolejne rozwiązania powstawały na żywo w trakcie montażu. W programie zaprojektowaliśmy jedynie główną część filtrującą.

Rys. 5 Próba szczelności zbiornika.

Po ściśnięciu uszczelki pierwszym pierścieniem przyszedł czas na próbę szczelności, wypadła ona znakomicie. Ważne jest by równomiernie dokręcać wszystkie śruby na całym kołnierzu dla zapewnienia równomiernego ściskania i wycentrowaniu rury. Jeśli nie poświęci się tej czynności odpowiedniej staranności może dojść do deformacji pleksy lub uszkodzenia uszczelki.

Rys. 6 Górna część zbiornika wody i następne kołnierze mocujące obudowę złoża i rurę wlotu powietrza.

Poruszając się z montażem w górę przyszedł czas na pokrywę. Do zbiornika będzie zamontowana w identyczny sposób jak u dołu. Górna jej część wyposażona została w dwa mniejsze kołnierze ściskające: dla rury złoża i rury wlotu powietrza. Na powyższym zdjęciu kołnierz ściskający pokazany jest od spodu, wycięliśmy w nich obszar w kształcie uszczelki dla jeszcze lepszego uszczelnienia i zabezpieczenia uszczelki przed deformacją w trakcie ściskania.

Rys. 7 Zmontowany zbiornik wody i wentylator nadmuchu powietrza.

Teraz mamy już całkowicie zabudowany zbiornik wody, obsadzone górne pierścienie z o-ringami i zmontowany jest już aluminiowy stelaż na którym na razie widać jedynie wentylator nadmuchu powietrza. Połączenie wentylatora ze zbiornikiem wykonaliśmy rurkami o zmieniającej się średnicy i obsadziliśmy tam szybkozłączki pneumatyczne. Połączymy je z różnicowym przetwornikiem ciśnienia. Będzie to układ pomiaru przepływu powietrza, który w szczegółach opiszemy w dalszej części artykułu.

Rys. 8 Wypełnienie złoża sorpcyjnego.