Skoro pierwotne uzwojenie wewnątrz, to poroniony pomysł trzeba było na szybko sprawdzić czy to właśnie jest problem. Odwinąłem przewód z wewnątrz i nawinąłem na prowizorycznej izolacji z folii na zewnątrz i włączyłem zasilanie. Zmiana była znacząca. Już przy małym napięciu zasilania na poziomie 30V ze szczytu uzwojenia zauważyłem syczące iskierki. Drobna korekta częstotliwości i przy tym samym napięciu wartość płynącego prądu zwiększyła się, ale niestety ma radość nie trwała długo bo z boku cewki buchnęło ogniem :).

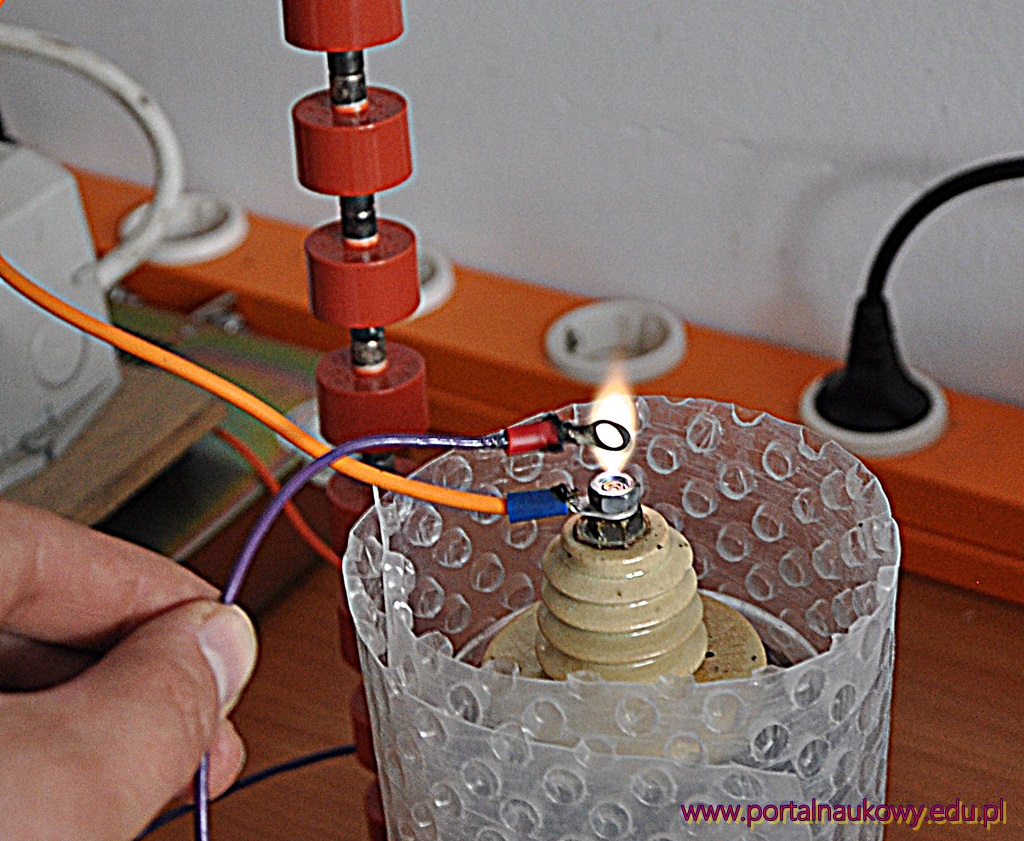

Rys. 21 Przebicie pomiędzy uzwojeniem pierwotnym i wtórnym.

Prowizoryczne zabiegi zawsze mszczą się bezlitośnie, układ wpadł w rezonans i napięcie w uzwojeniu wtórnym wzrosło na tyle, że przebiło wyładowanie do uzwojenia pierwotnego. Na szczęście oprócz przypalenia uzwojeń w elektronice nic się nie stało, odrobina izolacji i można było znów załączyć zasilanie, jednak na znacznie niższym napięciu - ok 20V.

Rys. 22 Pierwsze wyładowanie wysokiego napięcia przy bardzo niskim napięciu zasilania 15V.

Przy niskim napięciu zasilania na złączu wysokiego napięcia nie następują wyładowania samoistne do powietrza, jednak zbliżenie uziemienia na ok. 1 cm powoduje zapalenie się z trzaskiem wyładowania plazmowego, jednak nie przypomina ono takich łuków wysokiego napięcia, jak przy niskich częstotliwościach. Nie obserwowałem charakterystycznych dla niskich częstotliwości wygiętych łuków a zapala się coś w rodzaju spłaszczonej baryłki.

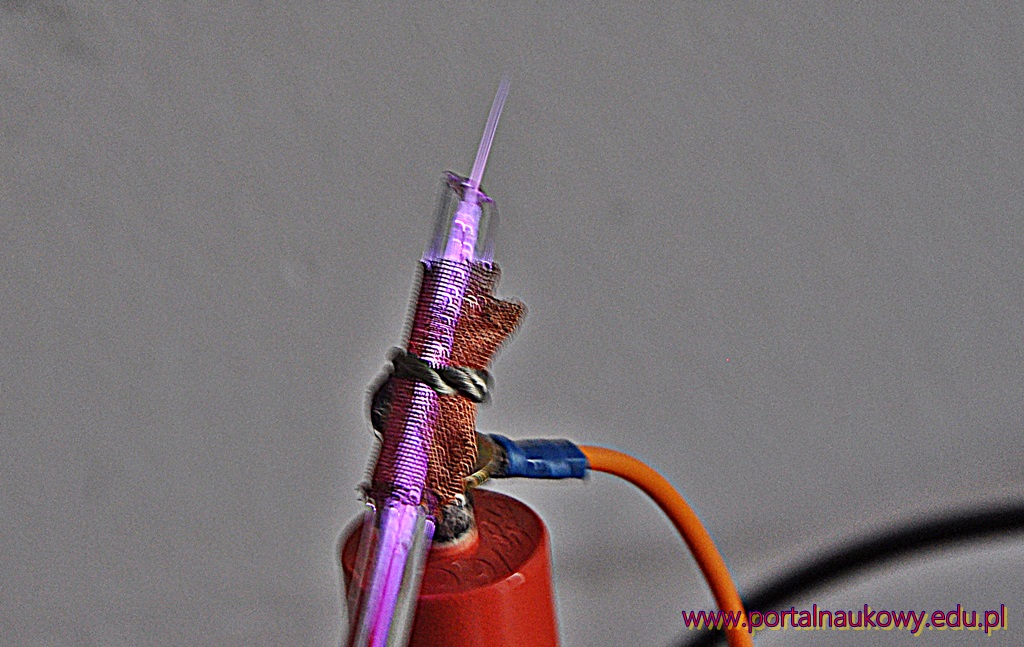

Rys. 23 Wyładowanie wysokiego napięcia wysokiej częstotliwości

Takie wyładowanie nie ma też charakterystycznych punktów emisyjnych na elektrodach, po zapaleniu możemy przemieszczać elektrodę a łuk plazmowy zachowuje praktycznie niezmieniony kształt, przypomina małe jajeczko, jak piorun kulisty. Dopiero oddalenie elektrody powoduje gaśnięcie łuku z trzaskiem. Jednak nie zbudowałem tego układu by podziwiać dziwne i nietypowe wyładowania. Zresztą te wyładowania mogą doprowadzić do przepalenia uzwojenia bo już po chwili zrobiło się ono dość gorące. Pora spróbować zrobić plazmotron.

Rys. 24 Wyładowanie koronowe w helu pod ciśnieniem atmosferycznym.

Pierwszą wykonaną próbą byłą jonizacja helu pod ciśnieniem atmosferycznym w szklanej rurze. Na zewnątrz nawinąłem siatkę miedzianą podłączoną do uziemienia a do wewnątrz wprowadziłem drut podłączony do zbudowanego generatora. Jak widać na powyższym zdjęciu wewnątrz rurki gaz zajarzył się, są to tzw wyładowania koronowe, specyficzny rodzaj wyładowania elektrycznego. Na pierwszy rzut oka dziwna sytuacja bo przecież obie elektrody oddzielone są szklanym izolatorem. Jednak wyładowania koronowe zachodzą właśnie na powierzchni izolatorów wewnątrz których jest źródło wysokiego potencjału elektrycznego. Gradient potencjału na powierzchni izolatora jest na tyle wysoki by wywoływać jonizację gazu, lecz na tyle niski by nie doszło do przebicia lub zapalenia łuku. Obojętne cząsteczki gazu w silnym polu elektrycznym zostają zjonizowane, teraz na te naładowane jony działa znów silne pole elektryczne i rozdziela te ładunki co zapobiega rekombinacji, to pole nadaje też ładunkom energię kinetyczną. Duży stosunek ładunku elektronu do jego masy sprawia, że elektrony są rozpędzane do znacznie większych prędkości niż jony dodatnie. Rozpędzone elektrony zderzają się z kolejnymi atomami gazu, wybijając z nich kolejne elektrony i dochodzi do takich serii lawinowych, co wzmaga jonizację.

Rys. 25 Wydmuch plazmy helowej z obszaru wyładowania koronowego.

Dzięki temu, że jony dodatnie i elektrony poruszają się z różnymi prędkościami i znajdują się w szybkozmiennym polu elektrycznym bardzo trudno jest im rekombinować, czyli powracać do swojej obojętnej formy. Dzięki temu, jeśli do obszaru wyładowania będziemy wdmuchować gaz to ta plazma "zostanie wypchnięta" na zewnątrz tworząc taki jęzor plazmy na którym nam właśnie zależało.

Rys. 26 Użyteczny jęzorek aktywnej plazmy.

Rys. 27 Użyteczny jęzorek aktywnej plazmy.

Plazmotrony z wydmuchem zjonizowanego gazu są bardzo powszechnie stosowane w tzw. przecinarkach plazmowych, które służą do cięcia i wypalania elementów z nawet bardzo grubych tafli metalu. Jednak tam mamy do czynienia z plazmą termiczną czyli takim rodzajem plazmy, która powstaje w wyładowaniu łukowym. Powstaje ono między dwiema elektrodami z niewielką różnicą potencjału jednak podłączonymi do zasilania o bardzo dużej wydajności prądowej. Taka plazma może mieć temperaturę sięgającą powyżej 3000 st. Celsjusza. Nasza plazma z nazwy i dosłownie jest niskotemperaturowa, można w nią bez obaw włożyć palec i poczujemy jedynie delikatne ciepło i mrowienie.

Rys. 28 oddziaływanie strumienia plazmy na tworzywo sztuczne.

Na powyższym zdjęciu pokazałem w jaki sposób może odbywać się obróbka powierzchni tworzywa sztucznego strumieniem aktywnej plazmy niskotemperatórowej. Plazma jest zimna więc nie dochodzi do żadnych podtopień, deformacji czy wypalania, na pierwszy rzut oka nic kompletnie się nie dzieje. Jednak pamiętajmy że mamy do czynienia z bardzo aktywnym, zjonizowanym gazem. Teraz jest to czysty argon, jednak jeśli do gazu dodamy bardziej aktywne gazy np. tlen, czy metan w odpowiednio dobranych proporcjach możemy czynić naprawdę bardzo ciekawą chemię na powierzchni materiałów. Nawet taka sama plazma powstała ze zjonizowanego argonu ma szereg bardzo ciekawych właściwości, stosuje się ją np. do oczyszczania powierzchni z zabrudzeń organicznych czy do dezynfekcji, odkażania zainfekowanych ran.

Rys. 29 Masowy kontroler przepływu gazu GSC-B9SS

Jeśli teraz do gazu nośnego którym jest argon zaczniemy dodawać inne gazy procesowe w odpowiednich ilościach możemy utrzymać narzędzie do wszelakich zastosowań, dzięki temu, że ten mały i niepozorny strumyczek plazmy będzie oddziaływał na materiał zarówno fizycznie jak i chemicznie. Jeśli dodamy do gazu procesowego odpowiedniej ilości tlenu to po zjonizowaniu gaz będzie zawierał wolne rodniki tlenowe o bardzo silnych właściwościach utleniających. Jeśli dodamy np. sześciofluorku siarki, gaz będzie zawierał niezwykle agresywne rodniki fluorowe, które mają niezwykłe zdolności bardzo głębokiego trawienia związków krzemowych, np. czystego krzemu do produkcji procesorów lub np. ogniw fotowoltaicznych. W procesie powstaje lotny czterofluorek krzemu SiF4, który jest odbierany z układu. Na zdjęciu 29 pokazałem urządzenie, które stosuje się do bardzo precyzyjnego dozowania gazów do układu. Jest to masowy kontroler przepływy gazu, element który zarówno mierzy przepływ masowy (niezależnie od temperatury i ciśnienia), ale także za pomocą wbudowanego zaworu iglicowego dokonuje regulacji w oparciu o ten zmierzony przepływ rzeczywisty.

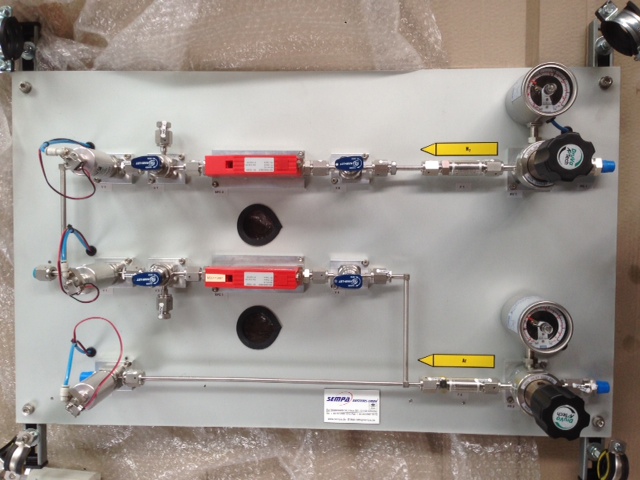

Rys. 30 Zespół masowego mieszacza gazów procesowych firmy SEMPA.

Na powyższym zdjęciu prezentuję taki przykładowy zestaw dozujący argon z dodatkiem wodoru do jakiegoś procesu plazmowego. Mamy tam regulatory ciśnień gazu, filtry, zawory, masowe kontrolery przepływu i sterowane pneumatycznie zawory wylotowe. My do naszego eksperymentu również budujemy taki mieszacz, który będzie mieszał argon z pewną ilością tlenu i może innych gazów, by zrobić z powierzchnią tworzywa sztucznego to, co klient normalnie robił w komorach próżniowych. Być może będę mógł pochwalić się wynikami, jednak na obecną chwilę mogę pokazać jedynie naszą pierwszą prototypową głowicę.

Rys. 31 Eksperymentalna głowica plazmowa.

Jak się w pracach eksperymentalnych okazało, by na powierzchni tworzywa otrzymywać jednorodne modyfikacje należy zapewnić jednorodny posuw głowicy na całym obszarze tak, by przy zastosowaniu stałych parametrów plazmy zapewnić identyczny czas kontaktu z plazmą. Trudno było by do zrobić plazmą punktową więc zaczęliśmy pracę nad jakimś szerokim strumieniem. Powyżej pokazałem jeden z pierwszych pomysłów, który nie specjalnie się sprawdził, ze względu na brak jednorodności strumienia plazmy.

W tym opisie na razie nie mogę pokazać nic więcej, ze względu na fakt, że prace przeprowadziliśmy na zlecenie. Nie przedstawiamy też szczegółowych rozwiązań konstrukcyjnych umożliwiających bezproblemowe wykonanie komercyjnej wersji urządzenia. Zauroczony możliwościami plazmy niskotemperaturowej chciałem Państwu zaprezentować podstawowe informacje z nią związane. Mam nadzieje, że w przyszłości będę mógł Państwu pokazać ją w konkretnych zastosowaniach.