REALIZACJA ZAŁOŻEŃ PROJEKTU

Naszym zamiarem było zbudowanie urządzenia wielofunkcyjnego opartego na zjawisku wysokoprądowego wyładowania elektrycznego. Tak silne wyładowanie niesie ze sobą kilka atrakcyjnych, patrząc pod kontem obróbki metali, cech - ale o tym nieco później. Przede wszystkim trzeba zadbać o to by w odpowiednim momencie można było włączyć przepływ bardzo dużego prądu, ale także szybko go wyłączyć tak by można było uformować udarowy impuls o określonym czasie trwania lub paczkę takich impulsów. Trzeba było zaimplementować układ ładowania kondensatorów i przede wszystkim odpowiednich zabezpieczeń zarówno kondensatorów jak i użytkownika oraz kilka innych tematów, które ujrzały światło dzienne w toku prac prototypowych.

Jako ograniczenie prądu ładowania można zastosować rezystor połączony szeregowo pomiędzy źródłem zasilania a baterią superkondensatorów, jednakże takie rozwiązanie jest mało ekonomiczne bo wiąże się z bardzo dużymi startami mocy na owym rezystorze. Dużo lepszą metodą jest zastosowanie impulsowego źródła prądowego zamiast rezystancji szeregowej. W naszym projekcie rolę taką pełni układ BTS555 – jest to jedynie układ wykonawczy, nad którym nadzór sprawują inne elementy peryferyjne. BTS555 (Highside High Current Power Switch) posiada jedno wejście sterujące oraz jedno wyjście kontrolno pomiarowe. Stan wysoki podany na wejście BTS555 powoduje jego otwarcie natomiast stan niski - jego zamknięcie. Na wyjściu pomiarowym pojawia się napięcie proporcjonalne do przepływającego prądu przez BTS555.

W tym miejscu wspomnę tylko, że autorem schematu całego urządzenia jest Pan Hubert Gronczyński i by go obejrzeć zapraszam na stronę internetową firmy ELEGRON www.elegron.pl.

Napięcie z wyjścia pomiarowego BTS555 (IS) doprowadzane jest przez dzielnik (R31 PR3) do wejścia układu całkującego (R60 C76). Sygnał napięciowy z układu całkującego doprowadzony jest do tranzystora Q9, którego bramka chroniona jest diodą zenera D25 przed zbyt wysokim napięciem. Za pomocą potencjometru PR3 należy nastawić maksymalny dopuszczalny prąd, jaki można pobierać z zasilacza, w naszym projekcie jest to 20A.

Przepływający prąd na wyjściu (OUT) o wartości 20A spowoduje, że na wyjściu (IS) też popłynie prąd 30tys. razy mniejszy czyli 1mA. Taki prąd przepływający przez dzielnik (R31 PR3) spowoduje odłożenie się na nim napięcia. Właśnie to napięcie reguluje potencjometr PR3. Należy je tak ustawić, aby po przekroczeniu 20A na wyjściu (OUT) z BTS555 napięcie z dzielnika załączyło tranzystor Q9. Włączenie tranzystora Q9 nie następuje natychmiast gdyż jest opóźnione przez układ całkujący (R60 C76) natomiast jego wyłączenie również jest opóźniane przez kondensator C39 i połączony z nim rezystor R58. Napięcie z kondensatora C39 steruje tranzystorem Q8. Cały ten układ tranzystorów ma za zadanie opóźnianie załączenia i wyłączenia układu BTS555 tworząc impulsowe źródło prądowe, którego średni prąd będzie wynosił 20A, mimo że chwilowy może go przekroczyć.

Układ ten doskonale sprawdza się jako ogranicznik prądu w początkowej fazie ładowania baterii superkondensatorów. Aby proces ładowania przebiegał szybko, potrzebne jest napięcie zasilające wyższe od napięcia znamionowego zestawu kondensatorów. W naszym projekcie zasilacz ma na wyjściu 35V, gdy napięcie znamionowe baterii kondensatorów wynosi 21,2V (8*2,65V). Ta różnica napięć pozwala na utrzymanie praktycznie stałego wysokiego prądu ładowania, jednakże napięcie ładowania musi być natychmiast wyłączone po osiągnięciu wartości znamionowej kondensatorów. Rolę kontroli napięcia pełni dzielnik (R64 R32) z filtrem. Wszystkie sygnały sterujące i pomiarowe muszą być odseparowane galwanicznie pomiędzy obwodem wykonawczym a sterującym. Zapobiega to zakłóceniom, jakie obwód wykonawczy mógłby wnosić do obwodu sterującego. Dlatego napięcie z dzielnika (R64 R32) doprowadzane jest do przetwornika A/C mikrokontrolera poprzez wzmacniacz operacyjny U20b i transoptor z wyjściem analogowym IL300 (U22).

W chwili osiągnięcia napięcia znamionowego na superkondensatorach, mikrokontroler wyłączy układ BTS555 poprzez transoptor U13. W celu dodatkowego zabezpieczenia baterii kondensatorów przed skutkami przekroczenia napięcia znamionowego w wyniku zawieszenia się mikrokontrolera lub innej awarii układu sterującego, zastosowaliśmy przekaźnik odcinający napięcie zasilające sterowany poprzez wzmacniacz operacyjny U25. Wzmacniacz ten pracuje jako przerzutnik z dużą histerezą napięć przełączających. Zapobiega to „migotaniu” styków przekaźnika. Napięcie wyłączenia awaryjnego ustawiane jest za pomocą potencjometru PR4 i ustawiane jest na 21,6V. Ponowne załączenie przekaźnika nastąpi dopiero po obniżeniu napięcia na superkondensatorach o 2V lub po ponownym uruchomieniu całego układu.

Do mikrokontrolera doprowadzone są dwie informacje o wartości prądu ładowania. Jedna pochodzi z przetwornika prądowego LEM25, a druga z wyjścia (IS) BTS555. O ile LEM25 sam w sobie ma odizolowane wejście od wyjścia, o tyle z wyjścia pomiarowego BTS555 sygnał przeprowadzany jest podobnie jak w przypadku pomiaru napięcia poprzez wzmacniacz operacyjny (U20a) i transoptor (U21) z wyjściem analogowym. Oba te sygnały doprowadzane są do wejść przetworników A/C w mikrokontrolerze.

Mikrokontroler połączony z wyświetlaczem sterowany jest za pomocą czteroprzyciskowej klawiatury. Jednocześnie złącze klawiatury stanowi wejście do programowania mikrokontrolera. Do zmiany funkcji złącza klawiatura/programator służą jumpery na złączu „program”. Oprócz klawiatury sterowanie mikrokontrolerem może odbywać się również przez dwa wejścia transoptyczne opisane jako foodswitch (U15) (wyłącznik nożny) oraz Ext.on/off (U16), do którego można doprowadzić sygnał z innego urządzenia np. ze stołu CNC. W celu komunikacji zwrotnej (od mikrokontrolera do urządzeń zewnętrznych) zastosowaliśmy dwa wyjścia: jedno z wyjść jest typowym TTLem (U14), a drugie jest typu otwarty kolektor (Q6) i może wystawiać wysokonapięciowe stany logiczne.

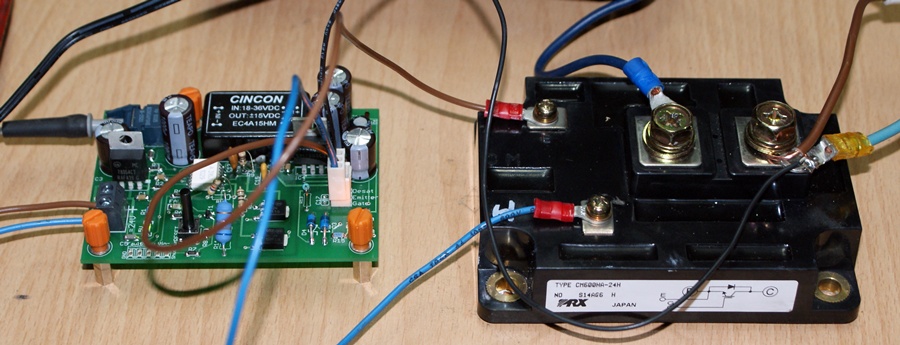

Teraz przyszła kolej na część wykonawczą czyli obwód, który będzie w stanie włączać i wyłączać przepływ potężnego prądu z naładowanej baterii kondensatorów. Jedyną rezystancją w tym układzie będzie znikoma rezystancja wewnętrzna baterii kondensatorów, niewielka rezystancja przewodów no i ewentualna rezystancja złącza w którym dojdzie do wyładowania iskrowego. To sprawia, że układ będzie pracował na zwarciu a jak pamiętamy na początku napisałem, że prąd zwarcia pojedynczego kondensatora to 9.600 A. Producent podaje, że z kondensatora w impulsie można bezpiecznie pobrać prąd 2.000 A trwający nie dłużej niż 1 ms. Nasz przełącznik musi zapewnić bezpieczne zamknięcie obwodu i po wyznaczonym czasie przerwać przepływ prądu jaki w tym czasie zdążył osiągnąć układ. Nasz wybór padł na tranzystor IGBT o symbolu CM600HA24-H. Tranzystor ten zgodnie z zapewnienimi producenta może przełączać prąd ciągły na poziomie 600A i w impulsie 1500A. Na zdjęciu powyżej znajduje się opisywany tranzystor z układem sterującym w fazie mocno wstępnych testów, które potwierdziły że nasz pomysł może się udać.

Sterowanie tranzystorem wykonawczym w naszym układzie odbywa się poprzez driver TC4452 (U23). Wejście U23 również jest separowane od mikrokontrolera poprzez transoptor U17.

Jako zasilanie transoptorów oraz drivera zastosowaliśmy trzy przetwornice DC/DC (-5V,+5V oraz +12V). Przetwornice te są zasilane ze stabilizatora LM2575-12 (U11) natomiast mikrokontroler posiada własny (oddzielny) stabilizator 7805 (U12).

Aby chwilowe (duże) pobory prądu przez driver nie zakłócały pracy przetwornic, zastosowaliśmy filtry na ich wyjściach.

Dodatkowo do sygnalizacji stanu całego urządzenia oprócz wyświetlacza LCD zastosowaliśmy dwie diody LED. Jedna informuje o stanie gotowości do pracy natomiast druga zapala się podczas ładowania baterii kondensatorów.

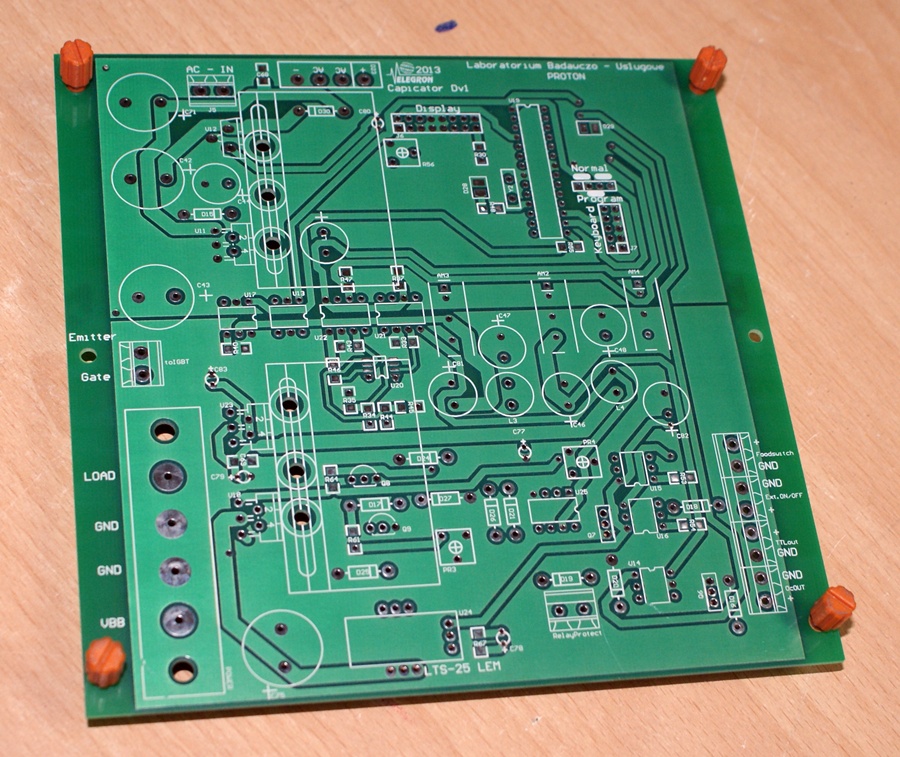

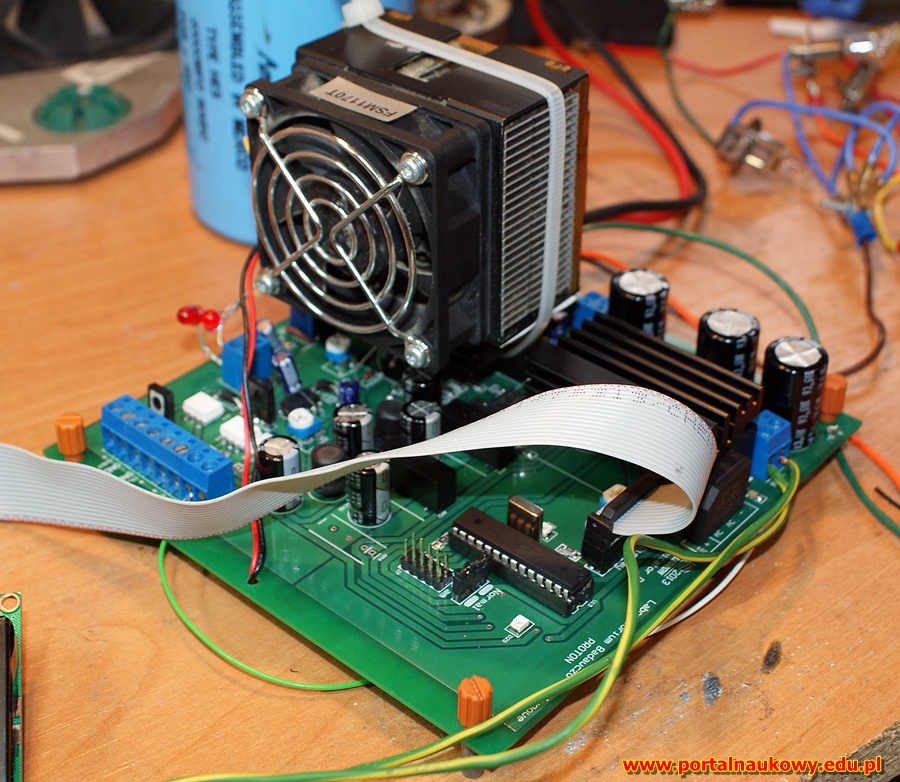

Przyszła pora to wszystko poskładać i uruchomić, zaprojektowaną na podstawie schematu płytkę PCB wykonaliśmy w naszej ulubionej firmie Satland Prototype na warstwie miedzi o grubości 70 μm bo jednak po niektórych ścieżkach będą płynęły prądy ładowania kondensatora na poziomie 20A.

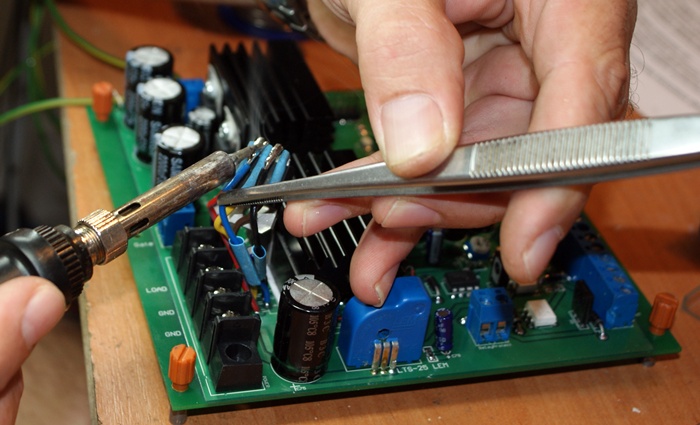

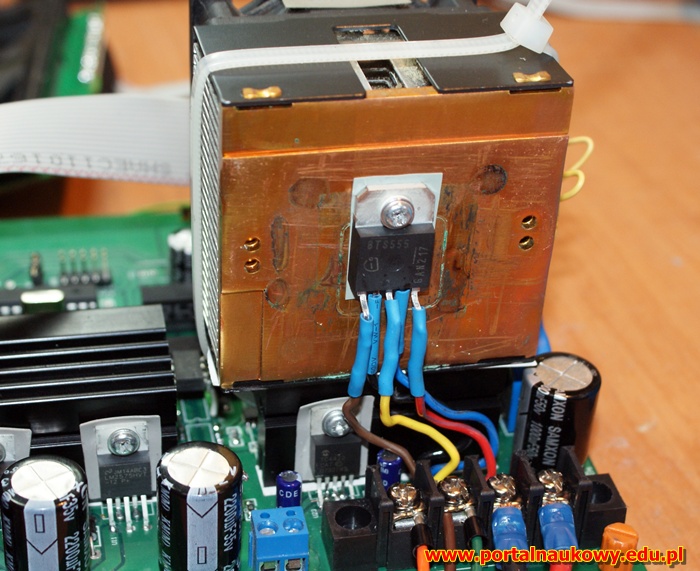

Pierwszą przygodą podczas montażu było odkrycie błędu projektowego polegającego na pomyleniu obudowy układu BTS555. Na płytce umieściliśmy go w obudowie TO220-5 a po zakupie kostki okazało się, że producent umieścił go w TO218. Jak oni tak mogli ....

Przed delikatną nieuwagę nasz regulator musieliśmy zamontować w niezbyt elegancji sposób na dodatkowych przewodach. Ponadto w trakcie testów ładowania okazało się, że ilość energii cieplnej wydzielana na radiator jest zbyt duża by mógł on w przyszłości mieć swoje miejsce na tak małym radiatorze.

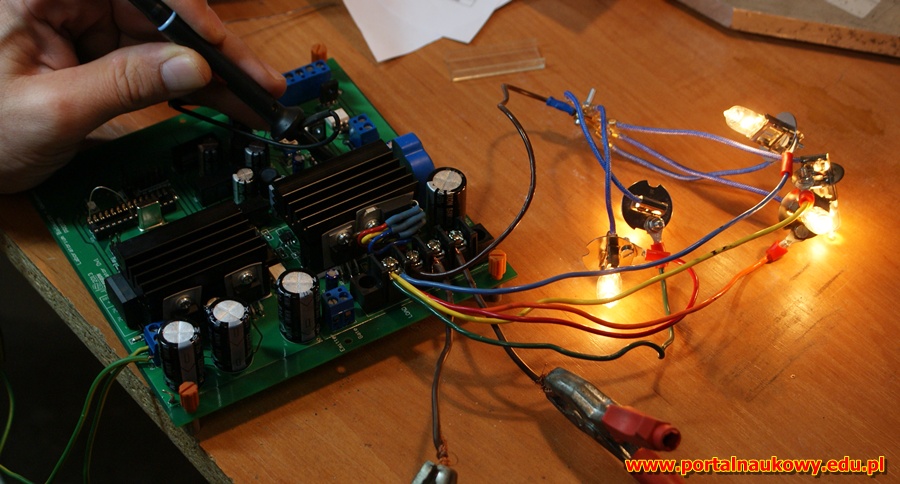

Gdy już wszystko udało nam się ślicznie zlutować (pomijając dalsze przygody) rozpoczęliśmy fazę testowania obwodów. Pierwszą próbą był test dymny czyli pierwsze włączenie układu i obserwacja czy nic się nie kopci :) A tak na poważnie to w szeregu z zasilaniem włączyliśmy dla bezpieczeństwa żaróweczkę, która w razie draki przejęła by energię zwarcia. Pierwszym testowanym obwodem był nasz nieszczęsny regulator ładowania.

Po włączeniu zasilania nic się nie zadymiło i układ nie wykazywał obecności zwarcia więc mogliśmy wyłączyć szeregową żarówkę w zasilaniu. Na razie zamiast kondensatora na wyjściu znalazło się 5 żarówek halogenowych o mocy 70W każda, co daje 350W obciążenia. Przy zasilaniu 24V przez nasz regulator popłynęło 14,5 A. Okazało się, że regulator prądu pracuje całkowicie poprawnie, jednak wyszedł inny problem - cieplny.

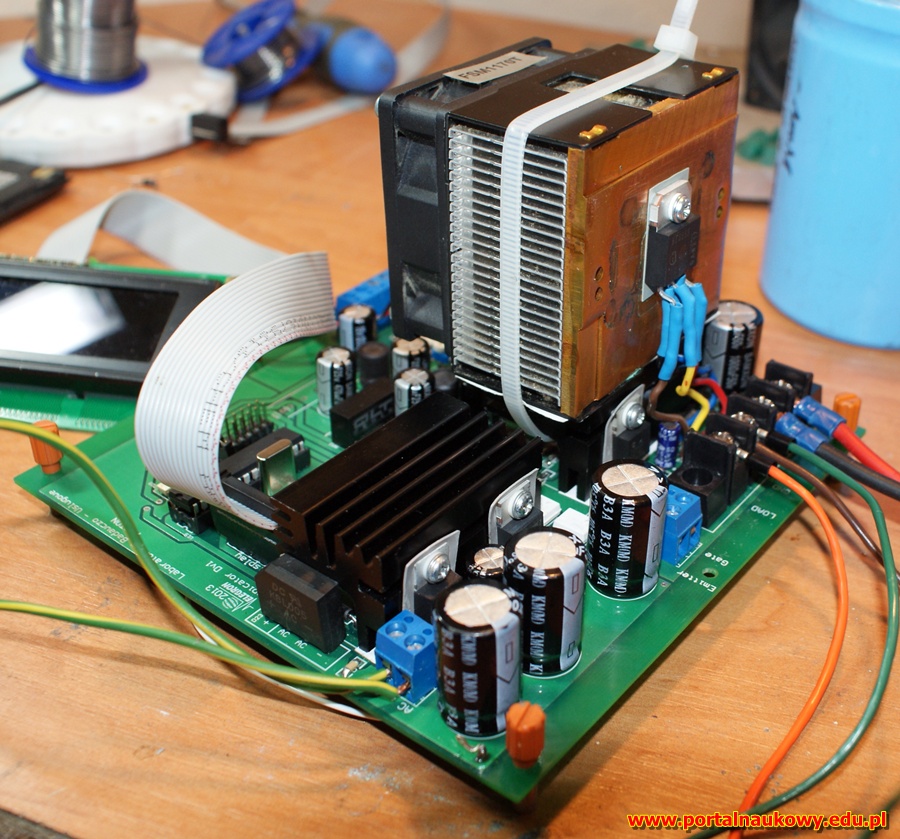

Przy 14,5 A płynącego przez regulator prądu czyli przy 72 % planowanego obciążenia radiator, który umieściliśmy na płytce już po chwili nagrzał się do temperatury uniemożliwiającej dotknięcie go gołą ręką. Znów trzeba było wprowadzić do systemu poprawkę w postaci dużego wentylowanego radiatora do którego przykręciliśmy nasz regulator.

Regulator ma niesamowity prąd dopuszczalny na poziomie 158 A jednak jak się okazało nawet przy 14 A trzeba zapewnić naprawdę wydajne jego chłodzenie. W dalszej części prac uruchomieniowych sprawdziliśmy kolejne ważne obwody analogowe czyli zasilanie przetwornic DC/DC i napięcia na nich, separowane tory pomiarowe prądu i napięcia, układ sterowania przekaźnikiem bezpieczeństwa, wejścia i wyjścia do komunikacji ze światem zewnętrznym, driver tranzystora IGBT ...

Najprzyjemniejszym momentem pracy projektowej jest moment, gdy okazuje się że wszystkie elementy już działają, cała koncepcja się sprawdza i nie ma potrzeby przebudowywać wszystkiego. Na tym etapie mogliśmy już powiedzieć, że chyba wszystko będzie dobrze :)