Kończące się zasoby paliw oraz ciągle drożejąca energia elektryczna skłania wielu amatorów, m.in. i mnie do eksperymentów z nowymi źródłami energii. Próbujemy energię pozyskać z wiatru, wody, słońca ale także z różnych całkowicie niekonwencjonalnych konstrukcji. Coraz większą popularnością cieszą się także ogniwa paliwowe, które mają ogromną szansę wejść w nasze codzienne życie. Takie ogniwo zrobiłem i ja w swojej pracowni, ale o tym nieco później.

W każdej z tych konstrukcji potrzeba stosować oddzielne mierniki prądu i napięcia, moc trzeba wyliczać samemu a parametr ilości energii wyprodukowanej w określonym czasie jest nieosiągalny. Każdy miernik trzeba obserwować a wyniki często szybko się zmieniają. Wszystko to sprawia, że pomiary są po prostu bardzo niedokładne.

Powyższe potrzeby i opisane niedogodności metod tradycyjnych skłoniły mnie do skonstruowania uniwersalnego miernika, który na jednym wyświetlaczu będzie wyświetlał aktualne napięcie na zaciskach, wartość przepływającego prądu, będzie obliczał moc i wyświetlał jednocześnie jej wartość maksymalną, będzie także wyświetlał sumaryczną wartość energii jaką oddało badane urządzenie w określonym czasie.

Na pierwszy rzut oka może wydawać się, że urządzenie będzie duże i skomplikowane i pewnie by tak było gdyby nie rewelacyjny wynalazek jakim jest mikrokontroler, który będzie odwalał za nas całą robotę.

ZAŁOŻENIA PROJEKTOWE

Na początku pracy musimy zastanowić się co ma właściwie robić nasze urządzenie. Po pierwsze powinno mieć dwa zaciski wejściowe i dwa wyjściowe tak, by w prosty sposób można było podłączyć źródło energii oraz obciążenie. Kolejna kwestia to pomiary, znając podstawy elektrotechniki, wiemy, że do obliczenia wszystkich założonych wcześniej parametrów będzie trzeba zmierzyć:

a) napięcie na zaciskach,

b) prąd płynący pomiędzy zaciskami wejścia i wyjścia,

c) czas.

Napięcie i natężenie prądu po prostu wyświetlimy na wyświetlaczu, moc obliczymy ze wzoru: P = U x I a energię ze wzoru: E = P x t, przy czym będzie to wartość energii chwilowej w określonej jednostce czasu. Jeśli np. będziemy mierzyć napięcie i prąd co 0,20s to moc w danej chwili pomnożymy właśnie prze 0,20 s i otrzymamy energię chwilową [Ws], którą będziemy na bieżąco sumować i po przeliczeniu na watogodziny, bądź uniwersalne kilowatogodziny, wyświetlać na ekranie.

Urządzenie powinno mieć możliwość wyświetlania aktualnego czasu pomiaru oraz mieć szereg przycisków do: rozpoczęcia i zatrzymania sumowania energii oraz do rozpoczęcia i zatrzymania działania miernika czasu (timera). Powinny być także oddzielne przyciski do kasowania wartości zsumowanej energii oraz czasu. Zastanawiałem się także nad dodaniem oddzielnego przycisku do kasowania wartości mocy maksymalnej ale doszedłem do wniosku, że wartość ta będzie kasowana razem z wartością energii.

WYBÓR ROZWIĄZAŃ

Wiemy już teoretycznie co mamy zrobić, teraz musimy zastanowić się jak założenie zrealizować w praktyce. Często nawet piękne projekty grzęzną na papierze z braku możliwości praktycznej realizacji, ale w tym przypadku jak się zaraz okaże będzie całkiem nieźle. Wiemy już, że w określonej jednostce czasu musimy mierzyć dwa parametry prądu, napięcie i natężenie. Potrzebne więc będą dwa przetworniki analogowo - cyfrowe, które przetworzą wartości napięcia na liczby cyfrowe, które później wykorzystamy do dalszych obliczeń.

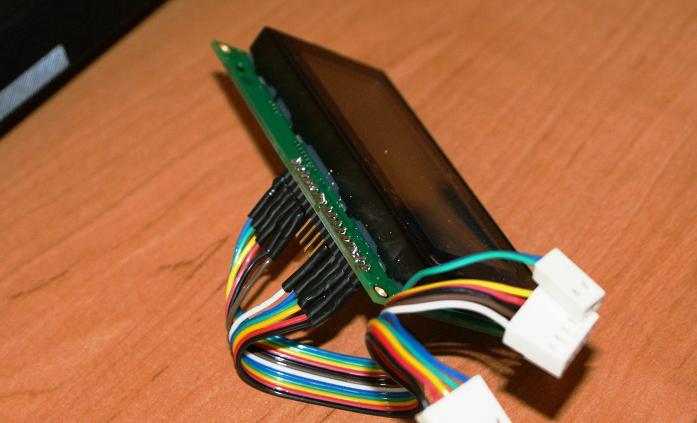

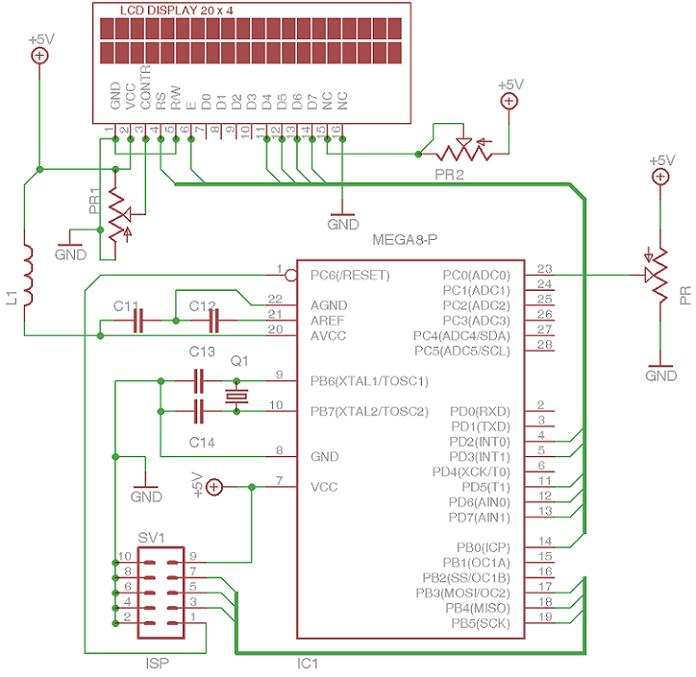

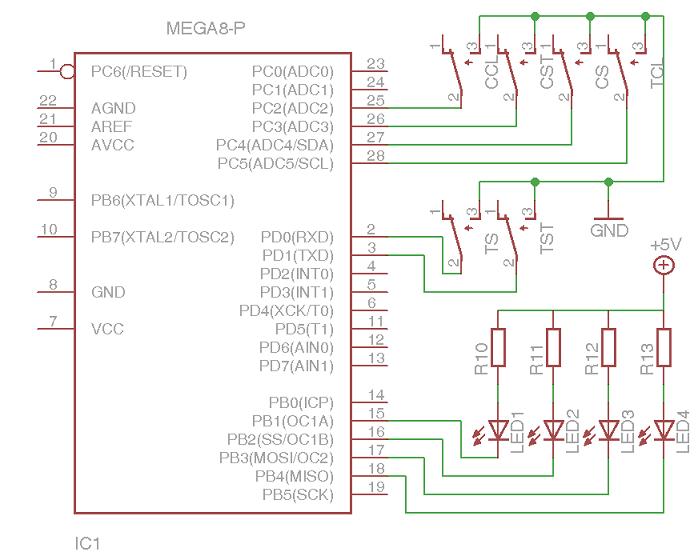

Można zastosować zewnętrzne przetworniki i przesyłać dane do mikrokontrolera, lub po prostu zastosować mikrokontroler, który w swojej strukturze ma już zaimplementowane przetworniki. Mój wybór padł na rewelacyjny mikrokontroler firmy Atmel o symbolu ATmega8, ma on w swojej strukturze zaimplementowany wielokanałowy przetwornik analogowo cyfrowy zdolny mierzyć napięcia na 4 kanałach z rozdzielczością aż 10 bitów. Kolejna kwestia dotyczy wyświetlacza, musi on również spełnić kilka wymagań, bo będzie musiał wyświetlić co najmniej 5 zmierzonych i obliczonych wartości. Tutaj mój wybór padł na uniwersalny i bardzo prosty w obsłudze, alfanumeryczny wyświetlacz o polu odczytowym 4 x 20 znaków.

Zanim zaczniemy eksperymenty w praktyce, musimy jeszcze zastanowić się jaką metodą będziemy mierzyć wartość płynącego prądu. Oczywiście rozwiązaniem najprostszym jest zastosowanie dużej mocy rezystora o bardzo małej wartości rezystancji na którym zmierzymy spadek napięcia., ale sposób ten choć prosty ma kilka znaczących wad zwłaszcza przy dużych wartościach badanego prądu. Z tego względu postanowiłem zastosować bezkontaktowy przetwornik pomiarowy ES-100 firmy ABB.

Przetwornik do pomiaru prądu w przewodzie wykorzystuje zjawisko Halla, mierzy pole magnetyczne wytwarzane przez prąd płynący w przewodzie i na wyjściu pojawia się sygnał prądowy o wartości 100 razy niższej. Niewątpliwie największą zaletą tego rodzaju pomiaru jest fakt, że nie wprowadza on żadnych zakłóceń do badanego układu jak to ma miejsce w przypadku rezystora pomiarowego. Przetworniki takie są zazwyczaj bardzo drogie, ale bardzo często, na aukcjach internetowych można je spotkać za grosze.

PIERWSZE TESTY

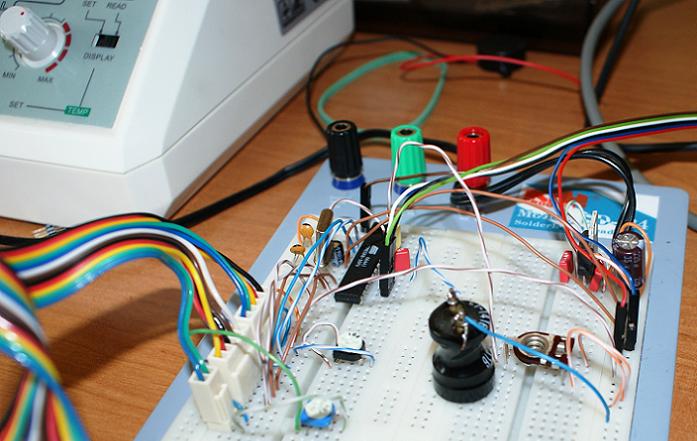

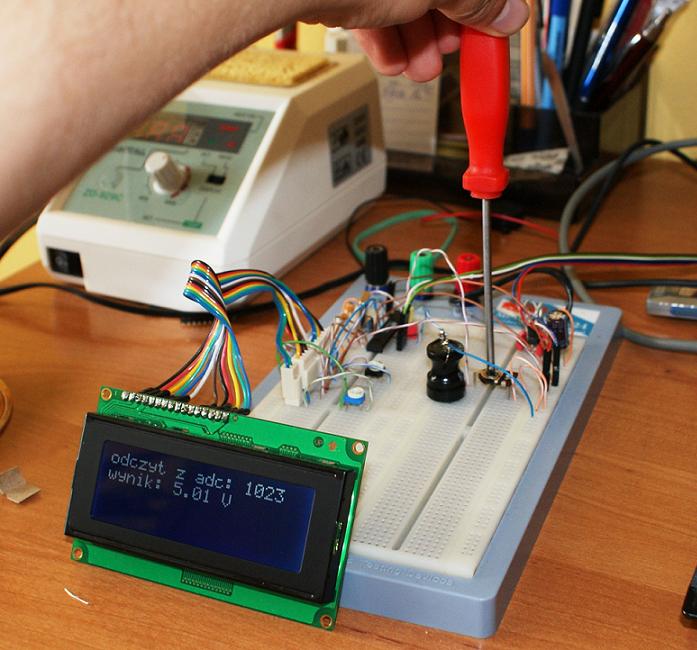

Projekt nie jest bardzo skomplikowany i można by od razu pokusić się o zaprojektowanie płytki drukowanej ale ja postanowiłem wszystko przebadać i zoptymalizować na płytce prototypowej. Zacząłem oczywiście od uruchomienia samego mikrokontrolera i podłączenia do niego wyświetlacza oraz uruchomienia przetwornika A/C.

Po zmontowaniu układu wg. schematu powyżej, włączeniu zasilania i przyłączeniu programatora do złącza SV1 możemy przystąpić do pierwszej próby komunikacji mikrokontrolera z komputerem.

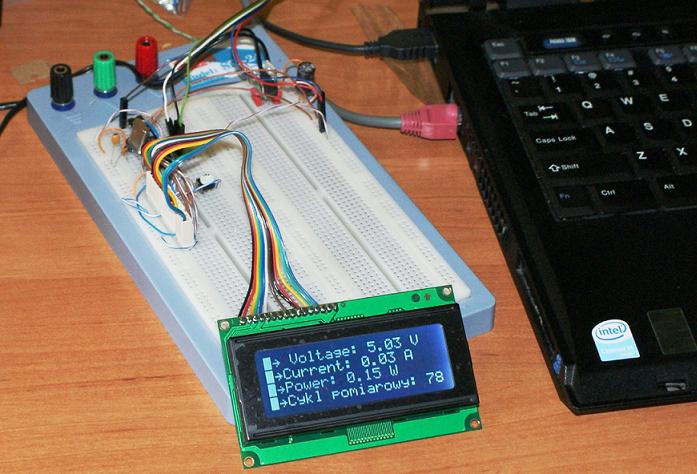

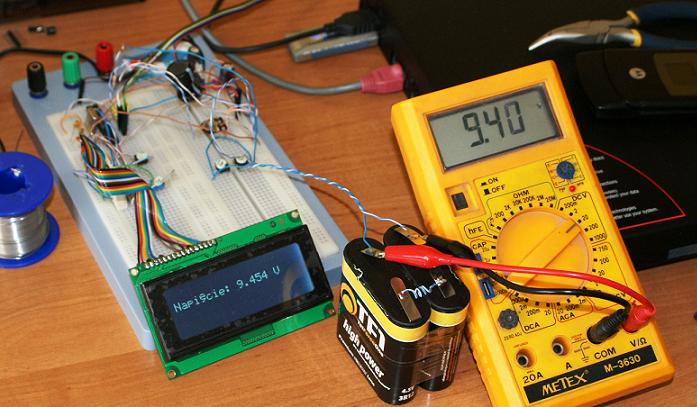

Jeśli mikrokontroler jest nowy podczas pierwszego połączenia musimy zmienić źródło sygnału taktującego z oscylatora wewnętrznego na zewnętrzny, po nawiązaniu komunikacji możemy tego dokonać w zakładce Fuse Bit. Po tej czynności możemy już spróbować wyświetlić dowolny tekst na wyświetlaczu. Na zdjęciu powyżej mikrokontroler oczywiście nic jeszcze nie mierzy, wszystko co widzimy na LCD umieściłem tam "ręcznie" kompilując i wgrywając do mikrokontrolera poniższy program:

---Listing 1---

Po sprawdzeniu komunikacji z komputerem oraz wyświetlacza przyszedł czas na pierwsze uruchomienie jednego kanału przetwornika A/C. Do kanału ADC0 podłączamy wyjście z rezystora PR, który spełni rolę dzielnika napięcia i umożliwi nam płynną zmianę jego wartości w zakresie od 0 do 5 V.

Źródłem napięcia odniesienia dla przetwornika A/C będzie odfiltrowane wejście zasilania samego przetwornika (wyprowadzenie AVCC) i jego wartość będzie wynosić 5 V. Napięcie będziemy przetwarzać z rozdzielczością 10 bitów, czyli przetwornik może odczytać napięcie wejściowe z rozdzielczością 5V/1024 = ok. 0,0048 V. Każda odczytana z przetwornika wartość liczbowa pomnożona w programie przez wartość 0,0048 da napięcie w woltach.

Musimy jeszcze tylko napisać odpowiedni program, który co jakiś czas odczyta wartość liczbową z przetwornika, przeliczy ją na wartość napięcia i wyświetli na wyświetlaczu LCD. W języku Bascom, twórcy zaimplementowali naprawdę bardzo proste w użyciu instrukcje pozwalające obsługiwać zarówno wyświetlacze LCD jak i przetworniki i wiele innych peryferii więc zrozumienie programu na pewno nie przysporzy nikomu większego kłopotu. Mikrokontroler odczytuje napięcie w malutkim ułamku sekundy więc jeśli będzie ono choć trochę niestabilne na wyświetlaczu wartość będzie się cały czas zmieniać i trudno będzie coś odczytać. W tym celu w programie zaimplementowałem procedurę, która w jednym cyklu odczytuje 100 razy wartość napięcia i uśrednia ją.

---Listing 2---

Na fotce widzimy w praktyce ideę pracy przetwornika, na wejście podajemy napięcie maksymalne i liczba z przetwornika też przedstawia maksymalną wartość. Oczywiście praktycznie nigdzie jej nie przedstawiamy, ważne jest to co jest w drugiej linii wyświetlacza. Analizując kod programu dowiemy się jak to wyświetlić.

Wszystko działa wyśmienicie ale pojawia się pewien problem, możemy mierzyć napięcie tylko z zakresu 0 - 5 V. Często tyle wystarczy ale w naszym urządzeniu to zdecydowanie za mało. Co zrobić ? Rozwiązaniem jest właśnie dzielnik napięcia, który przed chwilą stosowaliśmy do dzielenia napięcia 5 V. W naszym urządzeniu do celów badania źródeł energii najprawdopodobniej nie będziemy mierzyć napięć większych niż 50 V, trzeba więc zastosować dzielnik, który wartość tę podzieli przez 10 i przy napięciu na zaciskach pomiarowych równym 50 V mikrokontroler zmierzy tylko 5 V. Rozwiązanie proste i jakże skuteczne, choć nie do końca bez wad. Jedną z najważniejszych jest zmniejszenie rozdzielczości badanego napięcia, które będziemy mierzyć już ze skokiem tylko 0,048 V.

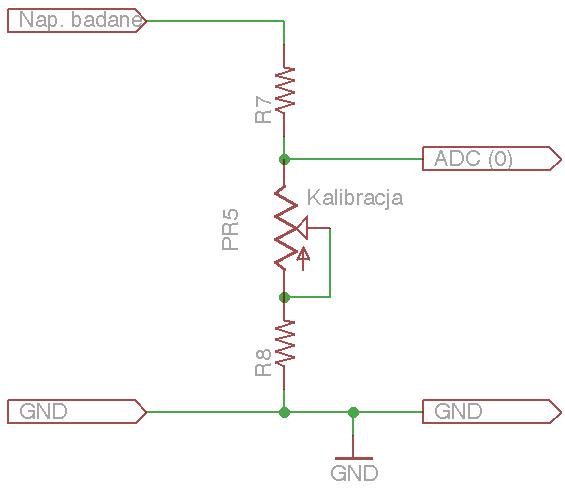

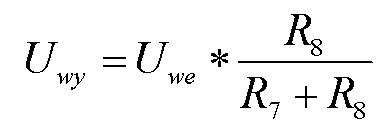

By obliczyć wartości rezystorów dzielnika skorzystamy z poniższego wzoru, potencjometr PR4 dodany został by umożliwić dodatkową kalibrację układu pomiarowego.

Powyższy wzór jest prawidłowy, gdy przez oba rezystory płynie identyczny prąd. Będzie tak tylko wtedy, gdy wyjście nie będzie obciążone. Przetwornik A/C obciąża go tylko przez ułamek sekundy w chwili dokonywania pomiaru, ale nawet wtedy jest to obciążenie pomijalnie małe więc wzór z powodzeniem możemy zastosować.

By nie wprowadzać dodatkowego obciążenia układu badanego i tym samym nie zakłócać pomiarów należy zastosować rezystory o dużych wartościach rezystancji tak, by prąd przez nie przepływający nie był duży.

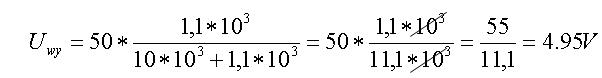

Ja zastosowałem następujące wartości: R7 = 10 kohm, R8 = 1,1 kohm, tak więc dla maksymalnego w naszym przypadku napięcia 50 V na zacisku przetwornika A/C otrzymamy:

Dla standardowo dostępnych rezystorów nie otrzymamy 5 V na wyjściu, w tym właśnie celu w układzie dodałem dodatkowy potencjometr wieloobrotowy PR5 o wartości 500 ohm, zmniejszając jednocześnie wartość R1 do 1 kohm, dzięki niemu będziemy mogli kalibrować nasz miernik.

Jak widzimy na zdjęciu powyżej obliczenia są prawidłowe, nasz przetwornik prawidłowo mierzy napięcie spoza zakresu 0 - 5 V. Ja na płytce testowej co prawda zastosowałem w dzielniku dwa potencjometry, ale ich wartości są ustawione identycznie jak podane w obliczeniach.

Warto też sprawdzić czy dla pozostałych napięć z zakresu miernik podaje prawidłową wartość, może się zdarzyć, że wraz ze wzrostem napięcia, zwłaszcza przy małych wartościach rezystorów dzielnika układ pomiarowy straci liniowość.

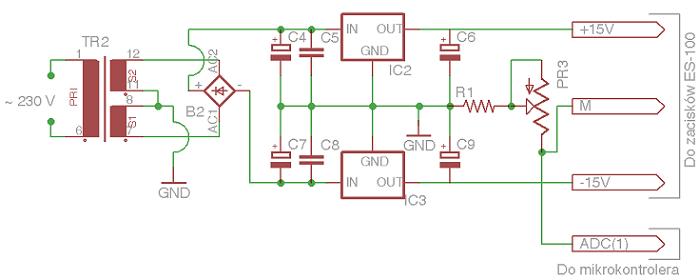

Rozwiązaliśmy już problemy związane z pomiarem napięcia, teraz czas zabrać się za mierzenie wartości płynącego w obwodzie pomiarowym prądu. Na początek przygotujemy układ potrzebny do prawidłowej pracy przekładnika pomiarowego ES-100. Wymaga on podania symetrycznego napięcia zasilania +/- 15V oraz dodatkowego rezystora pomiarowego na wyjściu. Zbadany na nim spadek napięcia będzie proporcjonalny do wartości płynącego prądu.

Po złożeniu układu na płytce prototypowej trzeba jeszcze dobrać odpowiednią wartość rezystora pomiarowego R1, która w zależności od prądów jakie chcemy mierzyć mieści się wg. karty katalogowej w granicach od 10 do 48 ohm. By ułatwić sobie sprawę i do układu dodać prostą funkcjonalność kalibracji jako R1 zastosowałem rezystor o wartości minimalnej czyli 10 ohm i dołożyłem potencjometr PR3 o wartości 50 ohm. W ten sposób łatwo ustalimy wartość rezystancji w zależności od wartości napięcia jaka będzie przypadała na jednostkę mierzonego prądu.

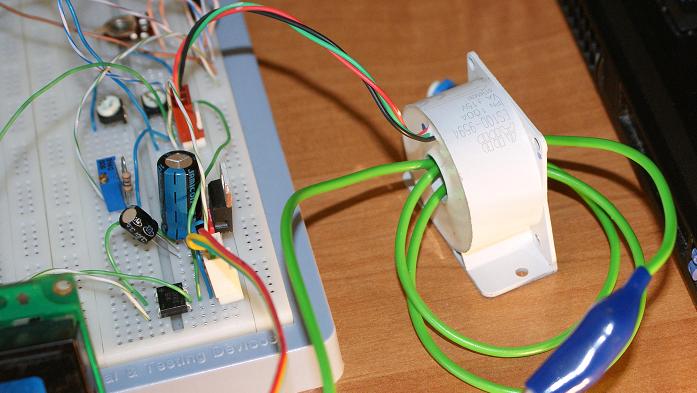

Na zdjęciu widzimy, że przewód w którym chcemy zmierzyć prąd przeplotłem przez okienko pomiarowe wiele razy. Niestety okazało się, że przetwornik dla małych prądów i nawet dużych wartości rezystora pomiarowego daje bardzo mały sygnał napięciowy i bardzo trudno będzie go dokładnie zmierzyć. Rozwiązaniem jest właśnie kilkakrotne przełożenie przewodnika przez okienko i zwiększenie w ten sposób sygnału napięciowego przypadającego na jednostkę natężenia. Niestety sposób ten, jak się okazało ma wiele wad ale o tym nieco później. Najpierw zajmiemy się przerobieniem programu. Będzie to zwykła kosmetyka polegająca na zmianie nazw zmiennych i procedur oraz zmianie współczynnika mnożącego bo tak naprawdę układ też będzie mierzył napięcie tylko trochę inaczej będzie je przeliczał.

---Listing 3---

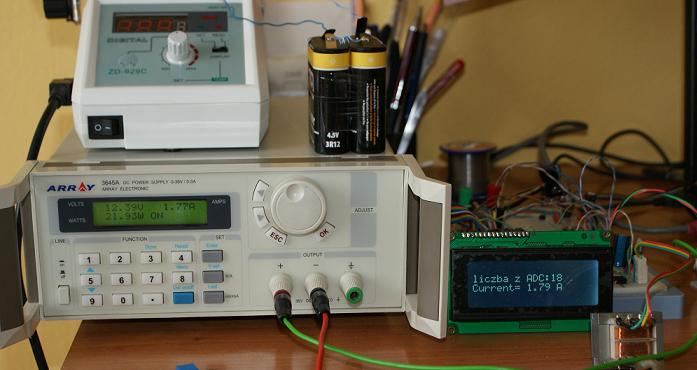

Po wgraniu programu do mikroprocesora musimy skalibrować nasz układ. Najprościej jest to zrobić przepuszczając przez przewód pomiarowy prąd o wartości 1A i sprawdzając jaką liczbę wysyła przetwornik A/C. W programie, jak widać jest już przelicznik: 0.099 ale każdy musi go dobrać indywidualnie dla swojego własnego układu. W zależności od tego w jakiej pozycji ustawi potencjometr PR3. Wartość przelicznika obliczamy z bardzo prostego równania dla konkretnej wartości prądu płynącego w obwodzie: X * Y = Z, gdzie: X - liczba z przetwornika A/C, Y - szukany przelicznik, Z - wartość prądu.. My przepuściliśmy 1,79 A i otrzymaliśmy liczbę 18 więc: 18 * Y = 1,79; Y = 1,79/18; Y = 0,099 i to wpisujemy do programu.

Na zdjęciu widzimy, że pomimo trzykrotnego przełożenia przewodu przez przekładnik sygnał napięciowy jest bardzo mały, można oczywiście zwiększyć wartość rezystora pomiarowego ale jak się później okazało, kosztem utraty liniowości. Musimy znaleźć sposób by uzyskać liniowość oraz zwiększenie napięcia z rezystora pomiarowego przypadającego na jednostkę prądu. Jak na razie przy wielokrotnym przełożeniu przewodu otrzymaliśmy tylko 88 mV dla prądu 1,79A - to stanowczo za mało. Ponadto takie wielokrotne przełożenie będzie niemożliwe dla grubszego przewodu.

Rozwiązaniem będzie wzmacniacz operacyjny, który wzmocni sygnał z przekładnika do odpowiedniej wartości. Do naszych celów wystarczy współczynnik wzmocnienia równy 10.

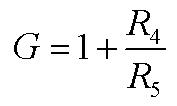

Wzmacniacz operacyjny jest nieodzownym i jednym z najważniejszych elementów w świecie współczesnej, nawet bardzo już mocno zcyfronizowanej elektroniki. Ponadto jego zastosowanie, jak widać na powyższym schemacie, jest bardzo proste. Ja w swoim układzie zastosowałem układ o symbolu LM 358 N. By działał prawidłowo w tej aplikacji potrzebuje praktycznie tylko dwóch rezystorów do wykonania pętli sprzężenia zwrotnego i właśnie dobierając odpowiednie wartości rezystancji możemy wyznaczyć współczynnik wzmocnienia. Wzmocnienie obliczymy ze wzoru:

Jeśli więc zastosujemy rezystor R4 = 22 kohm i R5 = 2,2 kohm oraz dodamy dodatkowy potencjometr montażowy, wieloobrotowy PR4 = 500 ohm otrzymamy wzmacniacz o regulowanym wzmocnieniu w zakresie ok. 8,1 do 11. Da nam to kolejny punkt kalibracji układu.

Po zmontowaniu układu wg. powyższego schematu i wpięciu go pomiędzy wyjście z rezystora pomiarowego przekładnika a wejście ADC(1) mikrokontrolera możemy znów przystąpić do pomiarów i ponownej kalibracji.

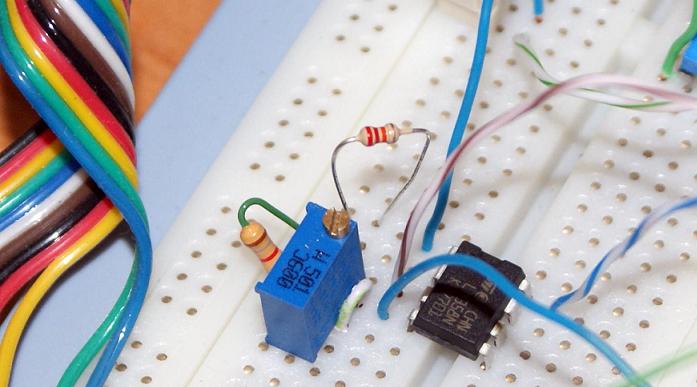

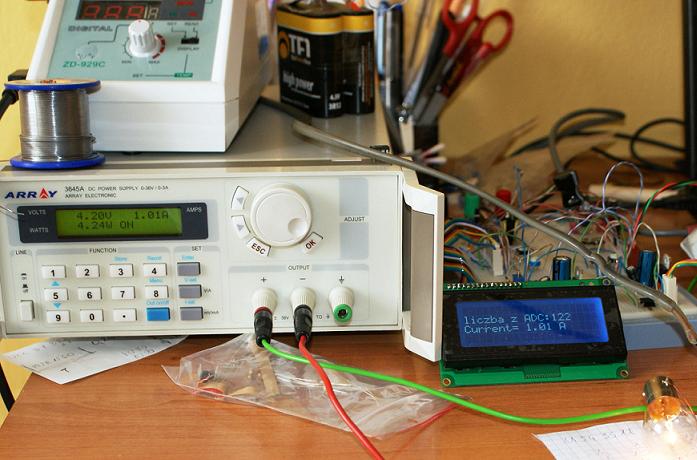

Na zdjęciu widzimy, że sytuacja mocno się zmieniła, przewód przez który płynie prąd o wartości 1A przełożony jest przez przekładnik tylko jeden raz a z przetwornika ADC mamy liczbę 122 czyli prawie 0,6 V. Oczywiście w programie zapisałem już nowy przelicznik dlatego na ekranie wyświetla się też prawidłowa wartość prądu.

Ktoś może pomyśleć, że to nienajlepsze rozwiązanie bo przy takim wzmocnieniu maksymalny zakres pomiarowy urządzenia wyniesie tylko trochę ponad 8A. Zgadza się, przy takim skonfigurowaniu właśnie taki zakres otrzymamy, ale pamiętajmy, że w każdej chwili możemy zmienić ustawienie potencjometrów, które wcześniej zaplanowaliśmy w układzie lub nawet wymienić rezystory by wzmocnienie wynosiło np. 5. W moim urządzeniu docelowo planuję pomiary prądów do 25A ale zmian wartości i ponownych kalibracji będę dokonywał już na gotowej płytce PCB.

REALIZACJA UKŁADU W PRAKTYCE

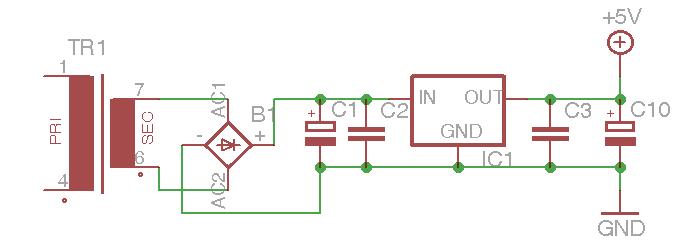

Zanim zaprojektujemy płytkę PCB i napiszemy ostateczną wersję programu warto pomyśleć jeszcze co powinien zawierać nasz układ. Projekt na płytce prototypowej zasilałem z zewnętrznego zasilacza 5V. Oczywistym jest, że taki zasilacz powinien znaleźć się w finalnym urządzaniu.

Kolejna kwestia to dodatkowe funkcje programu o których pomyślałem później - układ powinien mieć możliwość: włączania i wyłączania odmierzania czasu oraz włączania i wyłączania miernika ilości energii, ponadto powinniśmy mieć możliwość skasowania wyników. Ciekawym efektem było by też zastosowanie diod świecących sygnalizujących stan miernika czasu i energii. Rozwiązaniem w moim układzie będzie 6 przycisków z wbudowanymi kontrolkami LED, które znalazłem w sklepie elektronicznym TME. Podłączę je do pinów mikrokontrolera w następujący sposób:

Przycisk Ts będzie uruchamiał licznik czasu, Tst będzie go zatrzymywał a Tcl kasował jego wartość. Podobnie sprawa ma się z licznikiem energii: Cs włącza go, Cst zatrzymuje a Ccl kasuje. Do sygnalizacji stanu pracy układów zastosowałem tylko cztery diody, które będą podświetlać przyciski włączenia i wyłączenia.

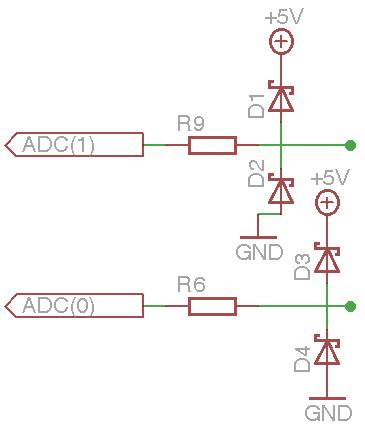

Przy budowie tego układu trzeba też przewidzieć sytuację, w której ktoś poda zbyt wysokie napięcie na zaciski pomiarowe, lub przepuści za duży prąd. Wypadało by jakoś ochronić wejścia ADC(0) i ADC(1) mikrokontrolera. Rozwiązaniem jest kilka elementów ze schematu poniżej:

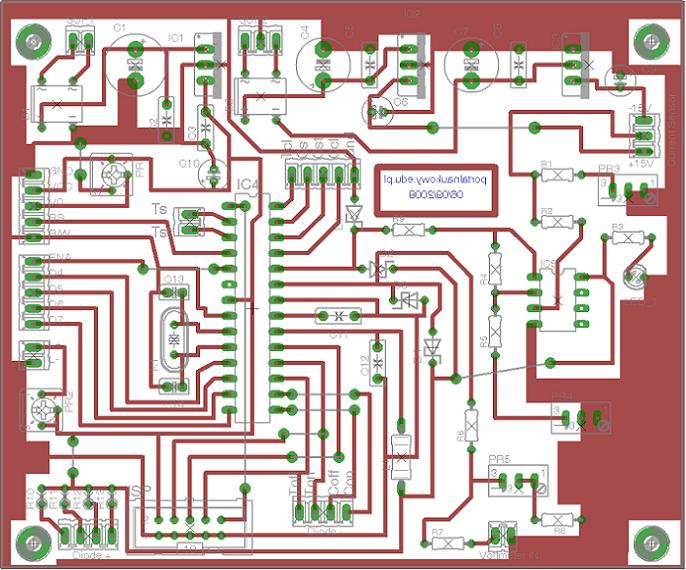

To już chyba wszystko więc możemy przystąpić do projektowania płytki PCB.

Wszystkie wyprowadzenia przewodów z płytki rozwiązałem za pomocą szybkozłączek. Z własnego doświadczenia wiem, że to rozwiązanie wybitnie ułatwia późniejszy montaż i ewentualne poprawki bo w każdej chwili płytkę możemy po prostu wypiąć z układu.

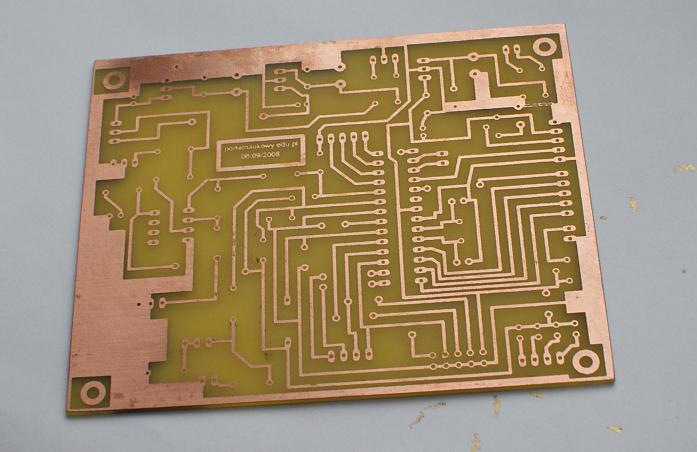

Efekt wytrawienia płytki PCB metodą termotransferową.

Na zdjęciu powyżej przedstawiam zmontowaną i gotową do pracy płytkę. Pozostały jedynie wolne miejsca na diody Zenera 5,6 V lub transile, niestety zapomniałem o nich przy składaniu zamówienia. Widzimy też mnóstwo złączek, ale właśnie dzięki nim przy ostatecznym montażu nie będziemy musieli używać lutownicy i od razu możemy płytkę przykręcić w jej miejsce w obudowie.

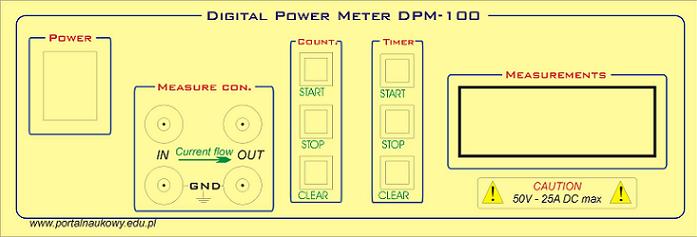

Przyszedł wreszcie czas by wszystko złożyć w jednej obudowie. Mój wybór padł na dużą obudowę aparaturową oferowaną przez TME, jak się później okazało jest trochę za duża ale będzie musiało tak pozostać. Gdy już wiemy jak chcemy rozmieścić elementy trzeba zapewnić estetyczny wygląd i opisy wszystkich elementów. Odpalamy więc program CorelDraw i rysujemy.

Po narysowaniu projektu drukujemy go na gładkim papierze, wycinamy ostrym nożykiem okienko na wyświetlacz i foliujemy w jakimś zakładzie poligraficznym. Drukujemy też drugi egzemplarz w niskiej rozdzielczości i na zwykłym papierze. Przyklejamy go delikatnie do przedniej płytki plastiku jako wzornik, który posłuży nam do prawidłowego wycięcia otworów. Później gdy odkleimy stary wydruk możemy być spokojni, że wszystko będzie pasować.

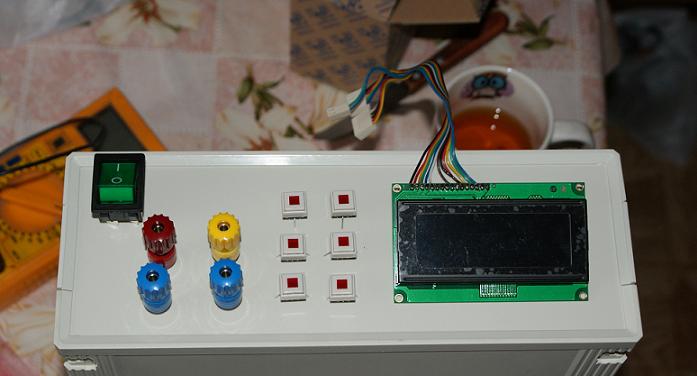

Tak urządzenie prezentuje się z zewnątrz, jeśli poświęcimy sporo czasu na dopracowanie estetyki jest na co popatrzeć :)

Po zamontowaniu elementów panelu przedniego trzeba połączyć je z płytką PCB i innymi peryferiami. Tu też nie ma co się rozpisywać bo na zdjęciu widać wszystko. Tym sposobem wszystkie prace mamy praktycznie wykonane, pozostało nam tylko dopracować program, który umieścimy w mikrokontrolerze.

---Listing 4---

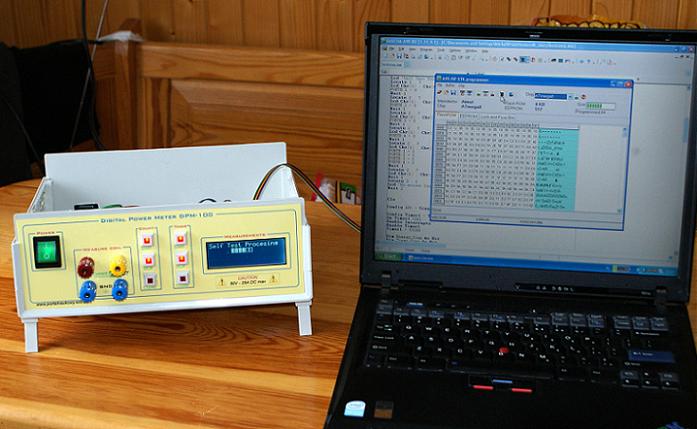

Po skompilowaniu przygotowanego programu należy za pomocą złącza ISP podłączyć do układu programator i wgrać kod wynikowy. Później wg. opisanych wcześniej sposobów kalibrujemy urządzenie i możemy zacząć mierzyć.

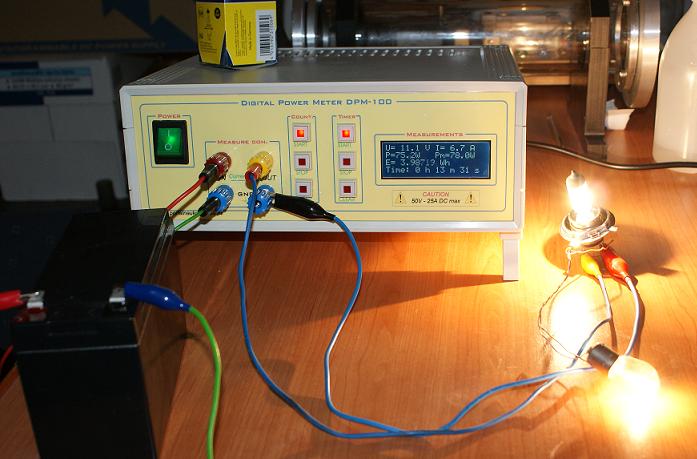

ZASTOSOWANIE W PRAKTYCE

Przy kalibrowaniu urządzenia musimy określić jakie maksymalne zakresy napięć i prądów chcemy mierzyć, musimy uważać by nie przekroczyć dopuszczalnych zakresów wejściowych przetwornika ADC.

Ja swoje urządzenie będę obecnie wykorzystywał do badania ogniwa paliwowego PEM, nad którym obecnie pracuję dlatego maksymalny zakres pomiarowy prądu ustawiłem tylko na 8 A, pozwala mi to uzyskać większą dokładność przy małych prądach.

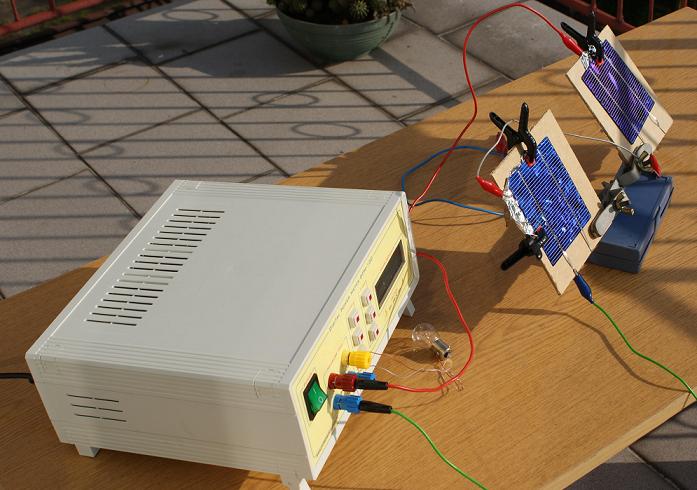

Innym ciekawym zastosowaniem mojego urządzenia jest badanie ogniw fotowoltaicznych, lub za ich pomocą szacowanie możliwości pozyskiwania energii ze słońca w danej lokalizacji. Dzięki funkcji czasomierza możemy określić dość dokładnie ile energii pozyskaliśmy w danym czasie z ogniwa ustawiając go codziennie o tej samej godzinie pod stałym kontem, lub śledząc słońce.

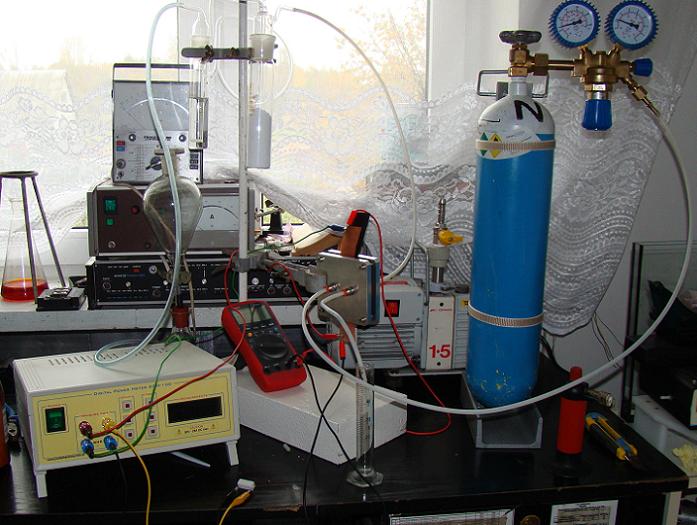

Stanowisko badawcze ogniwa paliwowego PEM.

Powyżej zdjęcia stanowiska badawczego, które było główną motywacją do zbudowania tego miernika. Widzimy na nich ogniwo paliwowe zasilane gazowym wodorem i tlenem. Produkuje ono energię elektryczną dzięki katalizowanej reakcji tych dwóch gazów, ale więcej szczegółów na ten temat przedstawię w oddzielnym artykule już niebawem. Obecnie pracuję też na udoskonaleniem mojego miernika, dodana zostanie funkcja przełączania zakresów pomiarowych oraz przesyłanie wyników pomiarowych przez łącze RS 232 do komputera wprost do aplikacji MS Exel. Udoskonalenia te pokażę we wspomnianym artykule o ogniwie paliwowym.

Spis elementów:

Półprzewodniki:

IC1 - LM7805; IC2 - LM7815; IC3 - LM 7915; IC4 - mikrokontroler Atmega8; IC5 - wzmacniacz operacyjny LM 358N; B1, B2 - mostek prostowniczy 1A w obudowie DIP; D1 - D4 - Dioda zenera 5,6V lub transil;

Kondensatory:

C1 - 1000 uF/10V; C2, C3,C11,C12 - 100nF/63V; C4,C7 - 1000 uF/25V; C5,C8 - 47nF/63V; C6,C9 - 22uF/25V; C10 - 100uF/10V; C13, C14 - 20 pF

Rezystory:

R1 - 10 ohm; R2, R6, R8, R9 - 1kohm; R3, R10, R11, R12, R13 - 470 ohm; R4 - 22 kohm; R5 - 2,2 kohm; R7 - 10 kohm; PR1 - 10 kohm; PR2 - 100ohm; PR3 - 50 ohm; PR4, PR5 - 500 ohm

Inne:

K1 - resonator kwarcowy 8 MHz; L1 - cewka indukcyjna 10 uH; ISP - złącze 10 pin; szybkozłączki montażowe wg. potrzeb; podstawka DIP20 i DIP8; Wyświetlacz LCD 20 x 4; Przetwornik pomiarowy prądu ES-100 lub podobny; pozostałe elementy wg. własnego uznania.