Przedstawiam Państwu kolejny projekt, który wspólnie z kolegą Piotrem Cieślikiem przygotowaliśmy w celach raczej edukacyjnych i poznawczych niż z jakiegoś konkretnego powodu. Zgodnie z tytułem artykułu powstał silnik pulsacyjny sterowany elektronicznie. Silnik pulsacyjny jest odmianą silnika odrzutowego, który służy do napędu obiektów zarówno latających jak i naziemnych. Od klasycznych silników odrzutowych różni się przede wszystkim tym, iż nie posiada układów sprężania mieszanki paliwowej dzięki czemu jego budowa jest bardzo prosta. Spalanie mieszanki paliwowo - powietrznej w takim silniku ma charakter powtarzalnych eksplozji. Tu pojawia się pierwsza i znacząca jego wada - jest on niezwykle głośny.

Przedstawiam Państwu kolejny projekt, który wspólnie z kolegą Piotrem Cieślikiem przygotowaliśmy w celach raczej edukacyjnych i poznawczych niż z jakiegoś konkretnego powodu. Zgodnie z tytułem artykułu powstał silnik pulsacyjny sterowany elektronicznie. Silnik pulsacyjny jest odmianą silnika odrzutowego, który służy do napędu obiektów zarówno latających jak i naziemnych. Od klasycznych silników odrzutowych różni się przede wszystkim tym, iż nie posiada układów sprężania mieszanki paliwowej dzięki czemu jego budowa jest bardzo prosta. Spalanie mieszanki paliwowo - powietrznej w takim silniku ma charakter powtarzalnych eksplozji. Tu pojawia się pierwsza i znacząca jego wada - jest on niezwykle głośny.

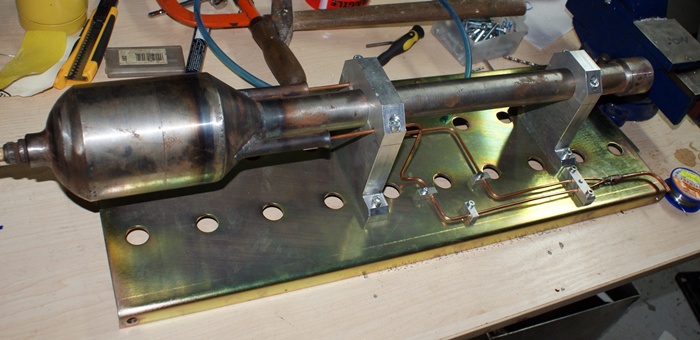

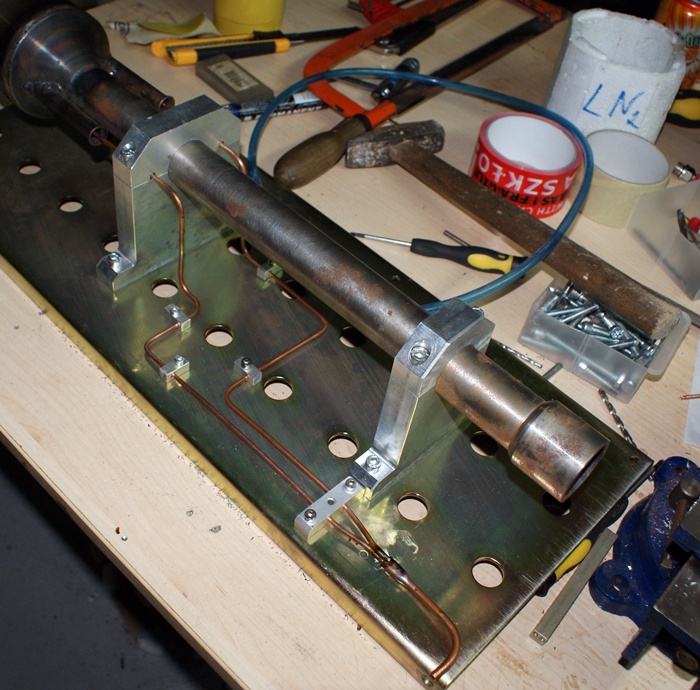

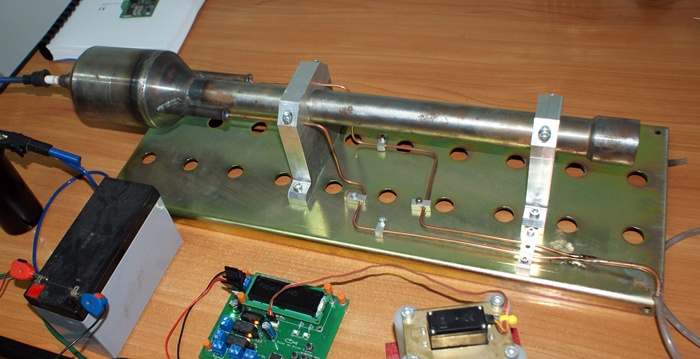

Zbudowany przez nas silnik, który na poniższym zdjęciu możecie Państwo zobaczyć ma postać pojemnika o średnicy 80 mm i długości 150 mm. Zakończenia tej rury nie są płaskie lecz wyoblone w kształt, który miał przypominać nieco kule. Jest to bardzo ważne bo w środku będzie dochodziło do silnych eksplozji mieszanki paliwowo powietrznej i płaskie denka, choć by nie wiem jak je przyspawać, mogły by nie wytrzymać. Z jednej strony naszej komory spalania, bo tak ten zbiornik w dalszej części będę nazywał, wspawana jest gwintowana od środka tulejka w którą będzie można wkręcić świecę zapłonową. Z drugiej natomiast strony wspawane są dwie rurki o średnicy wewnętrznej 8 mm oraz jedna długa rura o średnicy wewnętrznej 30 mm i długości 450 mm. W te dwie małe rurki będę wdmuchiwał z dysz gaz palny a ta długa rura to będzie wylot naszego silnika pulsacyjnego na którym uzyskamy potrzebną nam siłę ciągu.

Opowiem teraz co nieco o pracy tego silnika, zaczniemy od tych dwóch małych rurek po bokach. Są one wyoblone na końcówkach, za pomocą specjalnych łapek, które będzie można w dalszej części zobaczyć wprowadzę w środek miedziane rurki zakończone dyszą. Otrzymamy w ten sposób mieszacz paliwa z powietrzem, który wykorzystuje Prawo Bernouliego - wdmuchujemy strugę gazu w zwężającą się rurkę, w zwężeniu wzrasta prędkość płynącego gazu a co za tym idzie zmniejsza się ciśnienie. Jeśli ciśnienie się zmniejsza zassane zostaje także powietrze, tworzy się swego rodzaju pompa. Podobne zjawisko ma miejsce w palnikach gazowych. W wyniku wdmuchiwania gazu w obie, tak ukształtowane rurki do komory trafia mieszanka paliwowo-powietrzna.

Wtedy następuje podawanie impulsów wysokiego napięcia do świecy zapłonowej co powoduje zapłon mieszanki i eksplozję. Gwałtownie rozszerzający się gaz wydostaje się przez centralną rurę powodując siłę ciągu. Rura na zakończeniu również rozszerza się co znów zgodnie z Prawem Bernouliego powoduje wzrost ciśnienia a tym samym zwiększa się ciąg. Po eksplozji w wyniku przejścia fali uderzeniowej przez długą rurę powstaje podciśnienie, które zasysa kolejną porcję mieszanki i znów dochodzi do eksplozji.

W pierwszej fazie po włączeniu silnika eksplozje inicjowane są przeskokiem iskry zapłonowej, lecz po chwili komora spalania tak bardzo się rozgrzewa, że można już zewnętrzny zapłon wyłączyć a eksplozje będą następować samoistnie po osiągnięciu odpowiedniego składu mieszanki. Więcej informacji o pracy samego silnika znajdzie się w dalszej części opracowania a w tym momencie zajmę się sterowaniem. Założyłem, że wykorzystam mikroprocesor, może to pewien przerost formy nad treścią, ale mam pewne dalsze pomysły z wykorzystaniem tego urządzenia więc zaprzęgnięcie "komputera do sterowania furmanki" ma pewne ukryte cele.

Jedną z zakładanych cech układu sterowania jest możliwość generowania impulsów zapłonowych z dużym zakresem regulacji częstotliwości i energii wyładowania, druga cecha układu to możliwość sterowania ilością gazu, jaka dopływa do silnika.

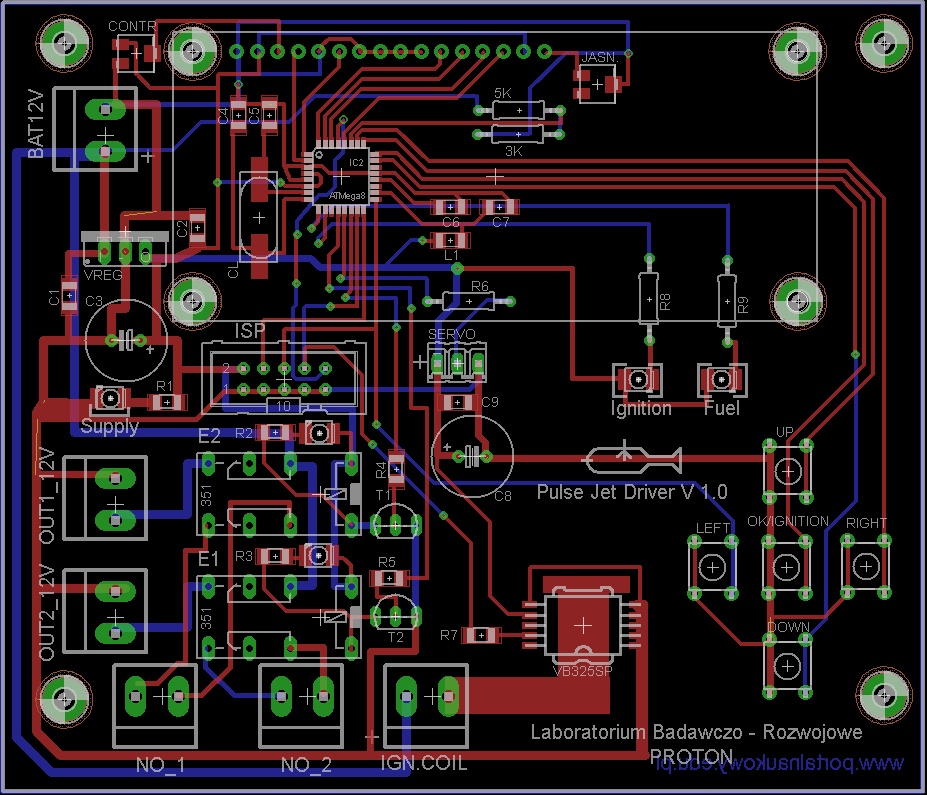

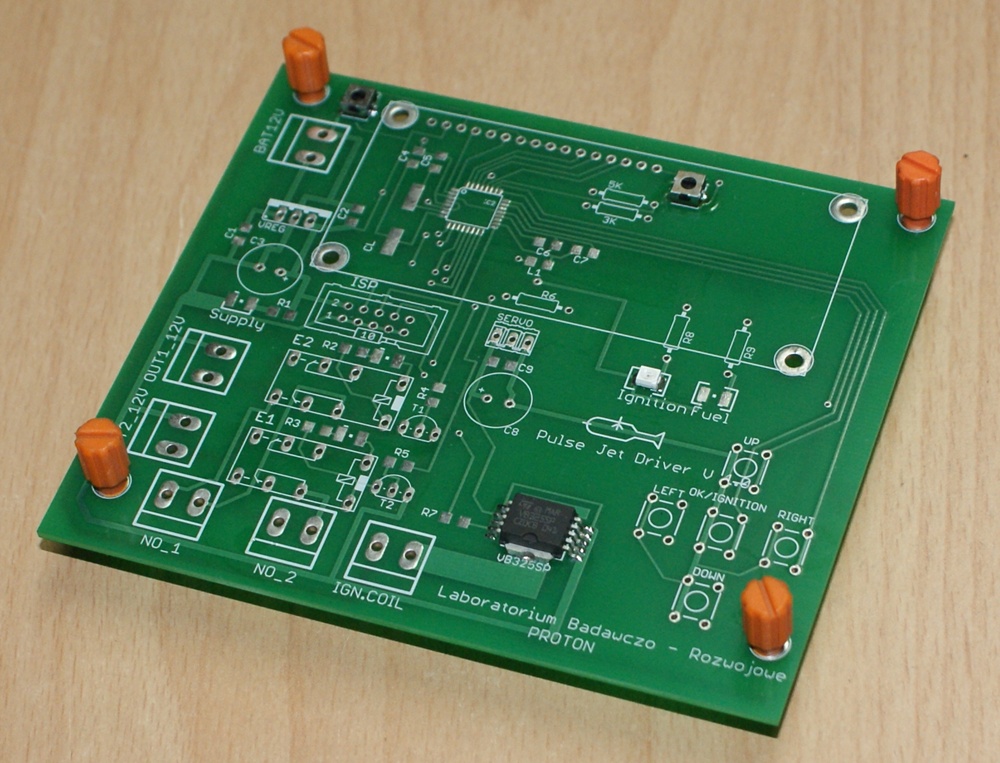

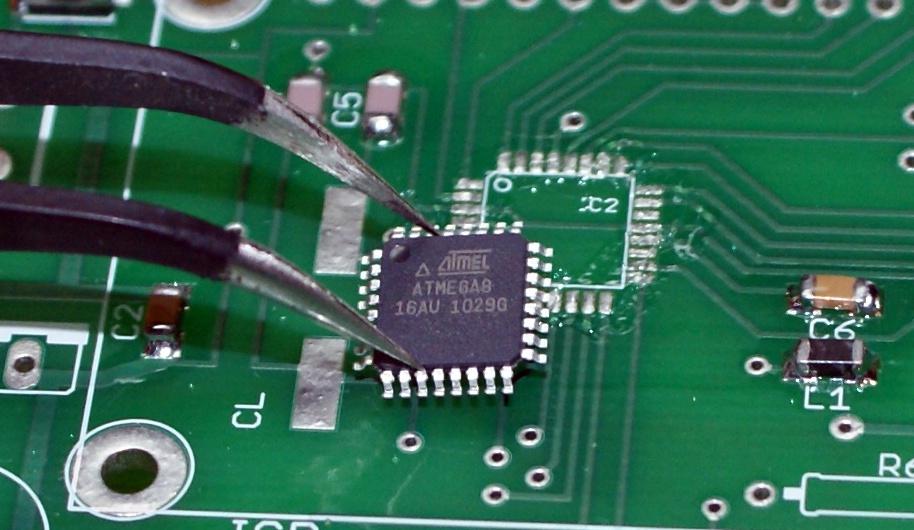

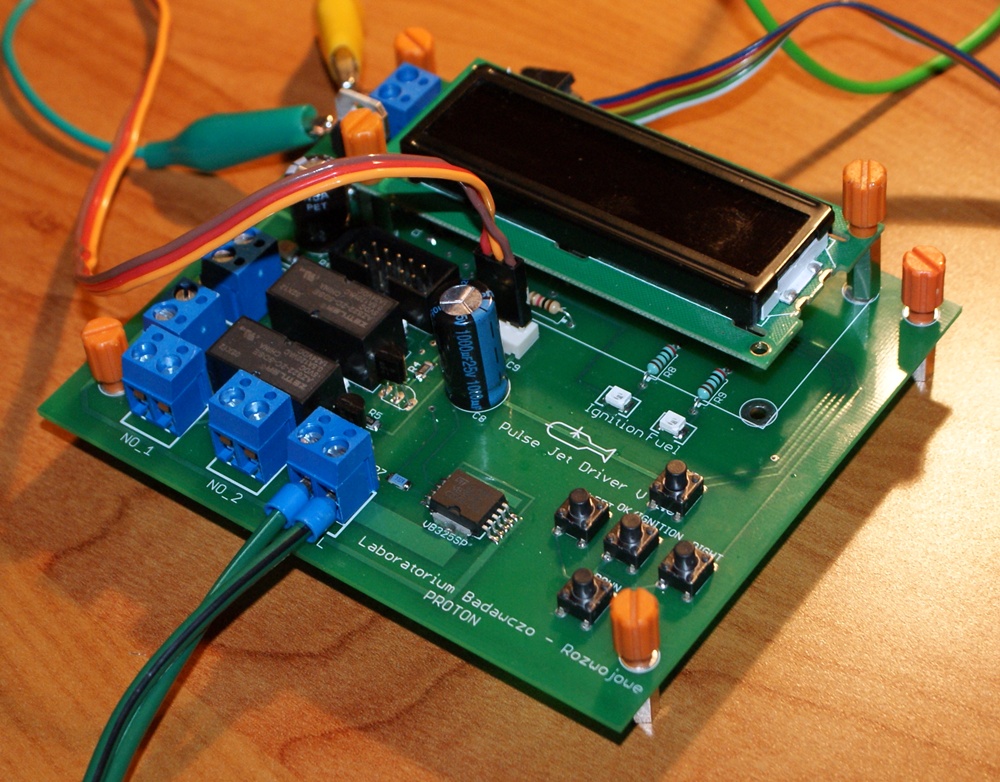

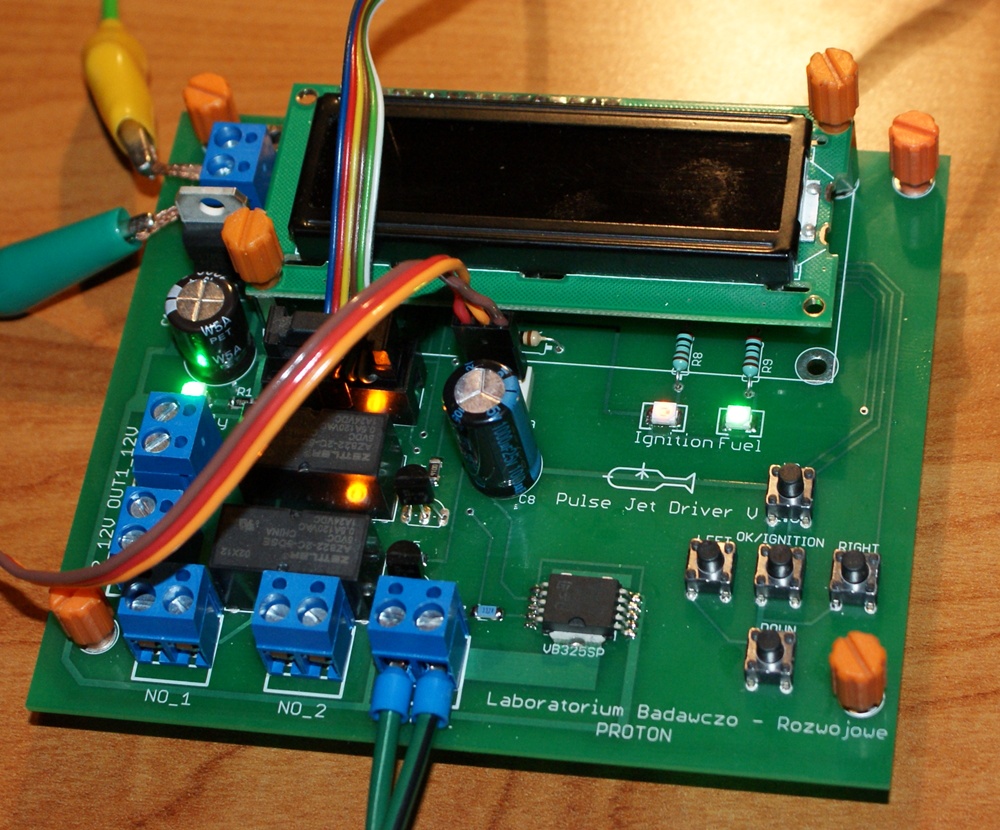

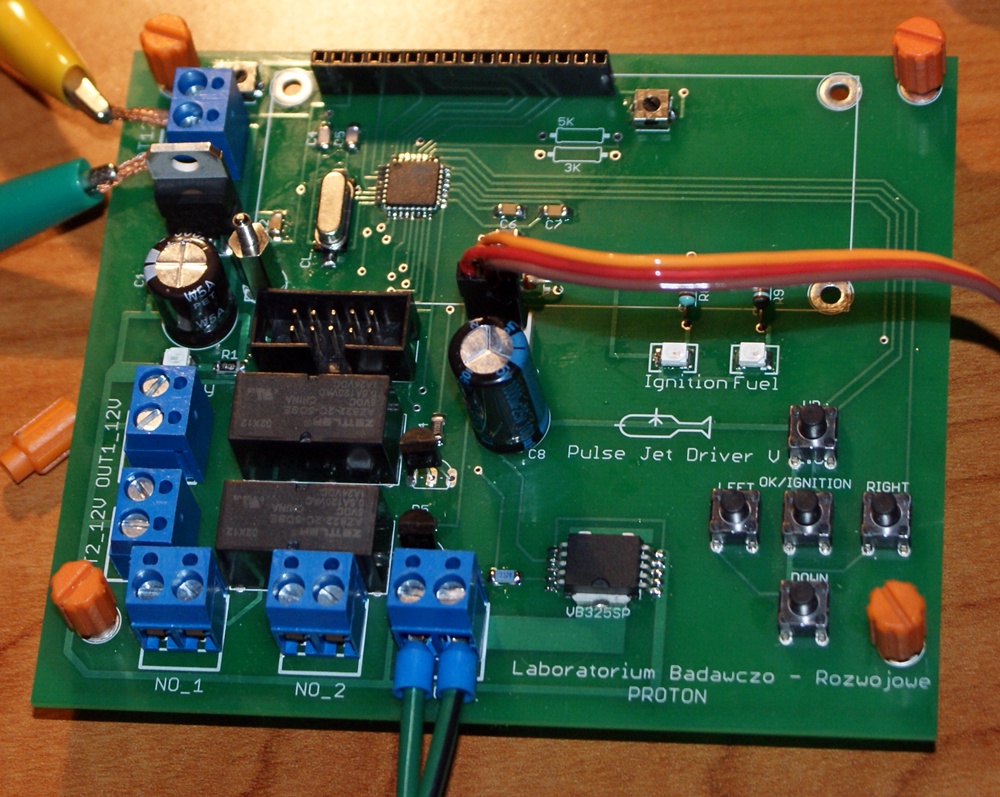

Wszystkie zakładane funkcje oraz kilka innych, o których później opowiem postanowiłem zrealizować na płytce elektronicznej, która oprócz procesora będzie zawierać także wyświetlacz alfanumeryczny 2 x 16 znaków oraz pięcioprzyciskową klawiaturę. Jako, że nie jest to projekt w żaden sposób komercyjny i nie śpieszyło mi się z nim za bardzo postanowiłem zastosować procesorek w wersji SMD by poćwiczyć lutowanie tego typu układów.

Zastosowany procesor to mój ulubiony ATMega8 w obudowie TQPF 32. Pierwszy raz lutowałem element w tego typu obudowie z tak małymi, gęsto upchanymi nóżkami i okazało się, że mając do dyspozycji dobry topnik żelowy, odpowiednie szczypce, plecionkę miedzianą i dobrą lutownice nie stanowi to większego problemu.

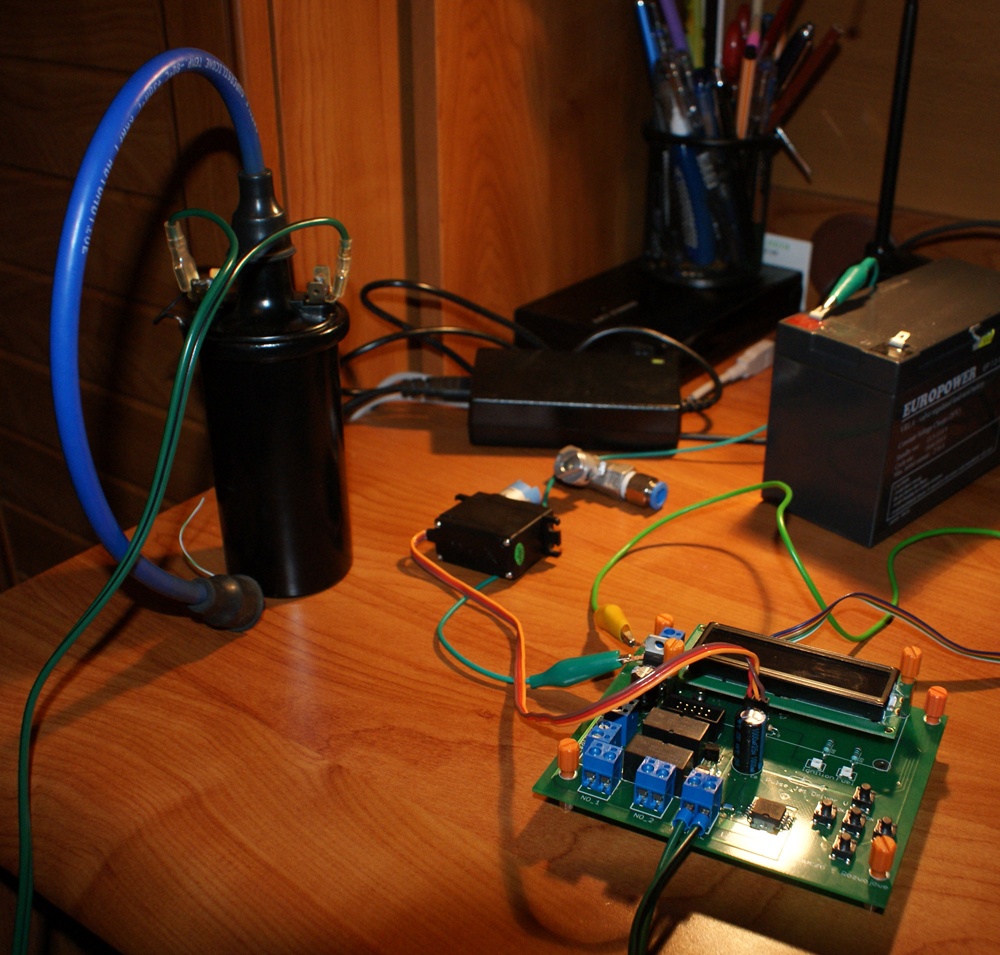

Płyteczka wyszła całkiem przyzwoicie, dodatkowo znalazły się na niej dwa przekaźniki do sterowania dodatkowymi elementami silnika, kilka diod LED sygnalizujących stany pracy urządzenia oraz dzielnik napięcia do pomiaru napięcia zasilania bo przewiduję zasilanie całego układu z akumulatora żelowego 12V. Jak do tej pory największą radochę z tej płytki miał mój czteroletni syn bo podczas uruchamiania przygotowałem programik, który zapalał i gasił kolorowe diody na płytce oraz włączał i wyłączał przekaźniki, które wygrywały melodyjkę :), jeśli tak moją twórczość na dwa przekaźniki można nazwać ....

Okazało się, że dziecku będę musiał wykonać jakąś edukacyjną płyteczkę z mnóstwem przycisków i kolorowych diodek a tym czasem zajmiemy się rozwiązaniami które zastosowałem do generowani impulsów zapłonowych oraz do sterowania przepływem gazu. Zaczniemy od iskierek zapłonowych. Początkowo miałem zastosować prosty wzmacniacz tranzystorowy do zasilania samochodowej cewki zapłonowej, ale okazało się, że nie za bardzo ma ochotę to współpracować z mikrokontrolerem i wyświetlaczem bo wszystko się zawieszało pomimo zastosowania separacji galwanicznej.

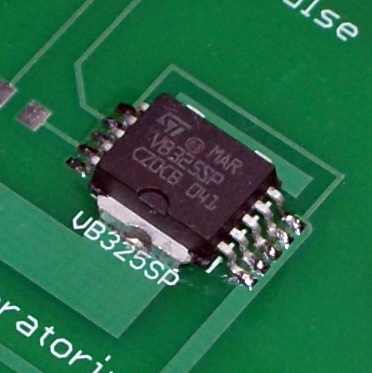

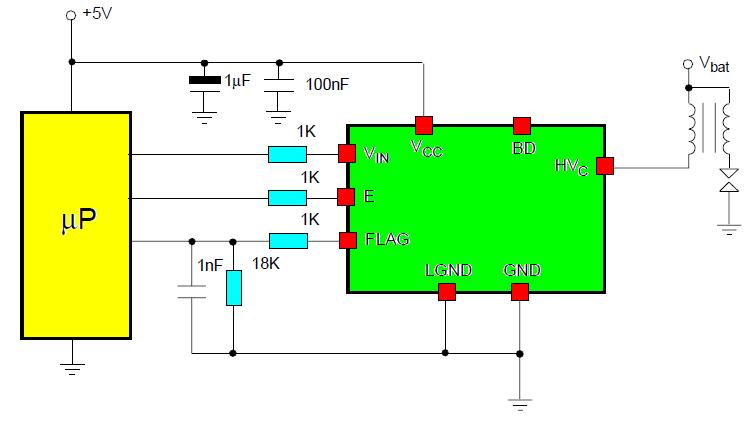

Zacząłem trochę szukać rozwiązań układów zapłonowych w nowoczesnych instalacjach elektronicznych samochodów i trafiłem na świetny układ scalony firmy STMicroelectronics. Jego symbol to VB325SP, jest to zintegrowany układ mocy z tranzystorem Darlingtona w stopniu wyjściowym i pełną logiką z wejściami TTL. Dzięki tej jednej malutkiej kostce budowa układu zapłonowego jest niezmiernie prosta. Jest tylko jeden malutki problem - układ ten jest w ogóle niedostępny w naszym pięknym kraju. Udało mi się kilka szt. całkiem tanio zakupić w znanym międzynarodowym serwisie aukcyjnym. Na poniższym schemacie zaciągniętym z karty katalogowej układu, przedstawiono przykładowy schemat aplikacji. Praktycznie wystarczy podłączyć jedynie cewkę zapłonową, zasilanie i na wejście logiczne Vin z mikrokontrolera podawać impulsy, w takt których na cewce zapłonowej pojawi się wysokie napięcie a co za tym idzie będzie następował przeskok iskry. Kostka ta ma jeszcze jedno wejście Enable, umożliwia ono wyłączenie układu i zablokowanie generacji impulsów zapłonowych bez względu na to, co pojawia się naw wejściu Vin. Ostatni z pinów logicznych to wyjście diagnostyczne kostki, jego stan zmienia się gdy prąd kolektora przekroczy 4,5 A oraz gdy nadmiernie wzrośnie temperatura struktury.

Zacząłem trochę szukać rozwiązań układów zapłonowych w nowoczesnych instalacjach elektronicznych samochodów i trafiłem na świetny układ scalony firmy STMicroelectronics. Jego symbol to VB325SP, jest to zintegrowany układ mocy z tranzystorem Darlingtona w stopniu wyjściowym i pełną logiką z wejściami TTL. Dzięki tej jednej malutkiej kostce budowa układu zapłonowego jest niezmiernie prosta. Jest tylko jeden malutki problem - układ ten jest w ogóle niedostępny w naszym pięknym kraju. Udało mi się kilka szt. całkiem tanio zakupić w znanym międzynarodowym serwisie aukcyjnym. Na poniższym schemacie zaciągniętym z karty katalogowej układu, przedstawiono przykładowy schemat aplikacji. Praktycznie wystarczy podłączyć jedynie cewkę zapłonową, zasilanie i na wejście logiczne Vin z mikrokontrolera podawać impulsy, w takt których na cewce zapłonowej pojawi się wysokie napięcie a co za tym idzie będzie następował przeskok iskry. Kostka ta ma jeszcze jedno wejście Enable, umożliwia ono wyłączenie układu i zablokowanie generacji impulsów zapłonowych bez względu na to, co pojawia się naw wejściu Vin. Ostatni z pinów logicznych to wyjście diagnostyczne kostki, jego stan zmienia się gdy prąd kolektora przekroczy 4,5 A oraz gdy nadmiernie wzrośnie temperatura struktury.

Ja w mojej aplikacji wykorzystałem jedynie wejście sterujące Vin bo pozostałe niezbyt szczególnie wydawały mi się potrzebne. Po włączeniu zasilania układ działa w ten sposób, że gdy na wejściu Vin jest stan niski nic się nie dzieje, Teraz gdy z mikrokontrolera wystawiam stan wysoki zaczyna wzrastać prąd cewki uzwojenia pierwotnego podłączonego do wyjścia mocy HVc i oczywiście nie rośnie w nieskończoność a jedynie do wartości progowej nastawionej trwale w układzie czyli poniżej 4,5 A.

Przeskok iskry następuje dokładnie w momencie, gdy zacznę zmieniać stan Vin z wysokiego na niski. Jeśli na wejściu pozostawię na dłużej stan wysoki przez układ cały czas będzie płynął duży prąd, co prawda poniżej 4,5A ale to i taj jest bardzo dużo. Na początku w programie zbudowałem fajny generator częstotliwości, mogłem ją dowolnie płynnie regulować, ale zauważyłem że coś nieprzyjemnie zalatuje z płytki, okazało się że układ zrobił się bardzo gorący podobnie jak i sama cewka zapłonowa. Problem zrozumiałem dopiero po wczytaniu się w kartę katalogową i stwierdzeniu, że przebieg z wypełnieniem 50% jest niedopuszczalny.

Impulsy oczywiście zgodnie z częstotliwością następowały, wszystko było pięknie oprócz tego, że przez połowę czasu pracy generatora płynął duży prąd. Wystarczyło wygenerować bardzo krótkie impulsy zdolne zgromadzić w cewce odpowiednią ilość energii by po zmianie stanu powodować przeskok iskry. Dodatkowo pojawiła się możliwość regulacji energii iskry. Regulując czas trwania impulsu podawanego do Vin w zakresie od 4 do 12 ms mogę regulować energię iskry od bardzo słabiutkiej i krótkiej do długiej na ok. 1 cm i grubej i jasnej. Maksymalna częstotliwość z jaką można generować impulsy zapłonowe za pomocą tego układu scalonego wynosi 150 Hz.

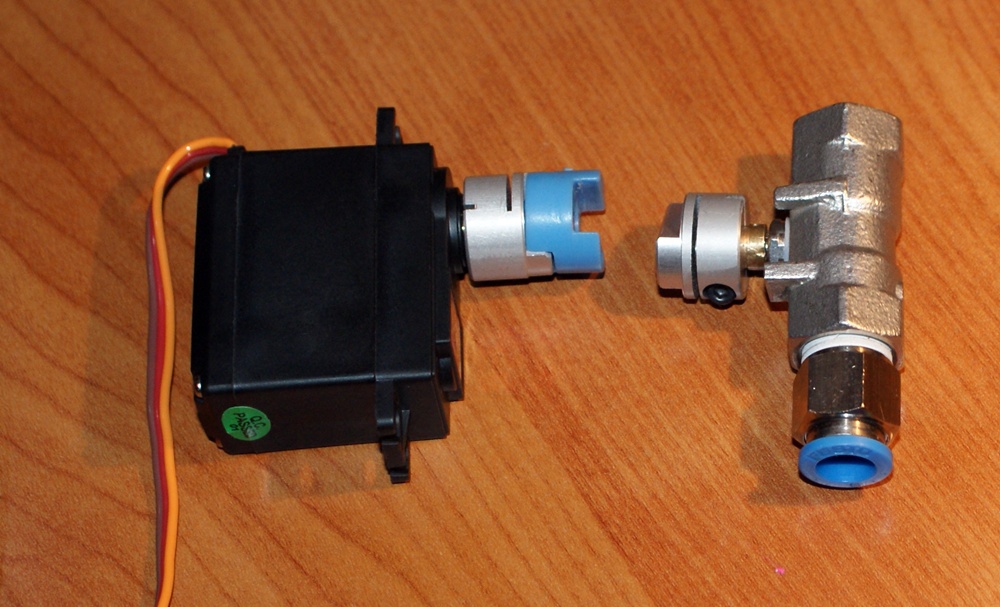

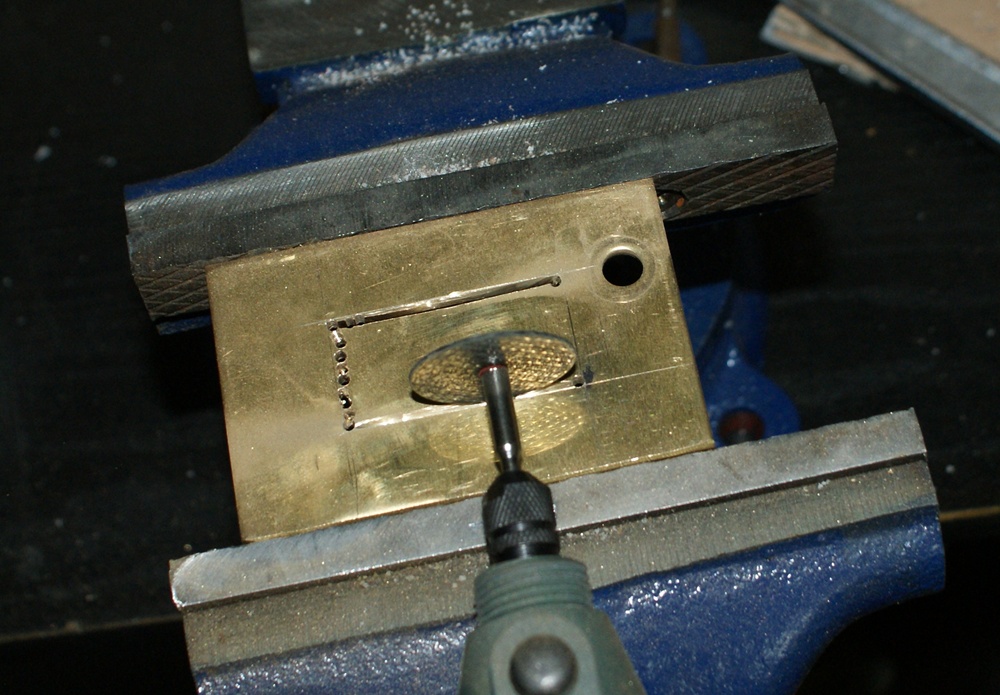

Teraz kolej na drugi punkt regulacji naszego silnika pulsacyjnego a mianowicie regulacja ilości podawanego paliwa. Uparłem się, że ten parametr również ma być regulowany z poziomu mikrokontrolera. W tym celu postanowiłem połączyć ze sobą malutki zawór kulowy zakończony pneumatycznymi szybkozłączkami wraz z mocnym serwem modelarskim. Dla przekazania napędu zastosowałem sprzęgło elastyczne. Na powyższym zdjęciu wszystkie te elementy leżą po prostu obok siebie. Sporo czasu zajęło mi też zamontowanie samego sprzęgła do silnika i zaworu bo wykorzystałem wszystko to, co miałem w zapasach nic nie kupując. Zaleta taka, że zerowe koszty, ogromny minus - nic do siebie nie pasowało :). W tym celu musiałem wykonać dwie malutkie tulejki z mosiężnej rurki, którą również udało mi się znaleźć.

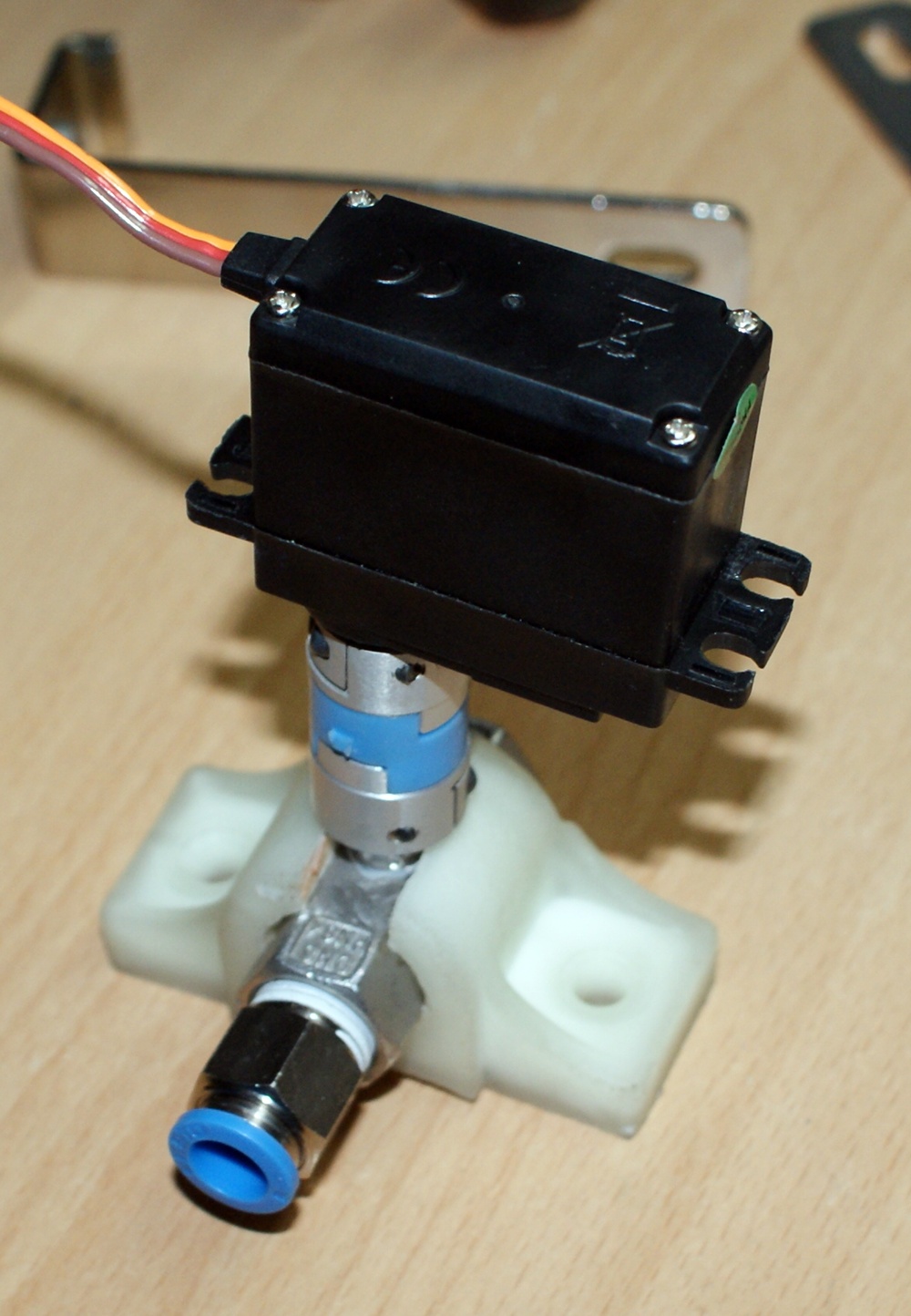

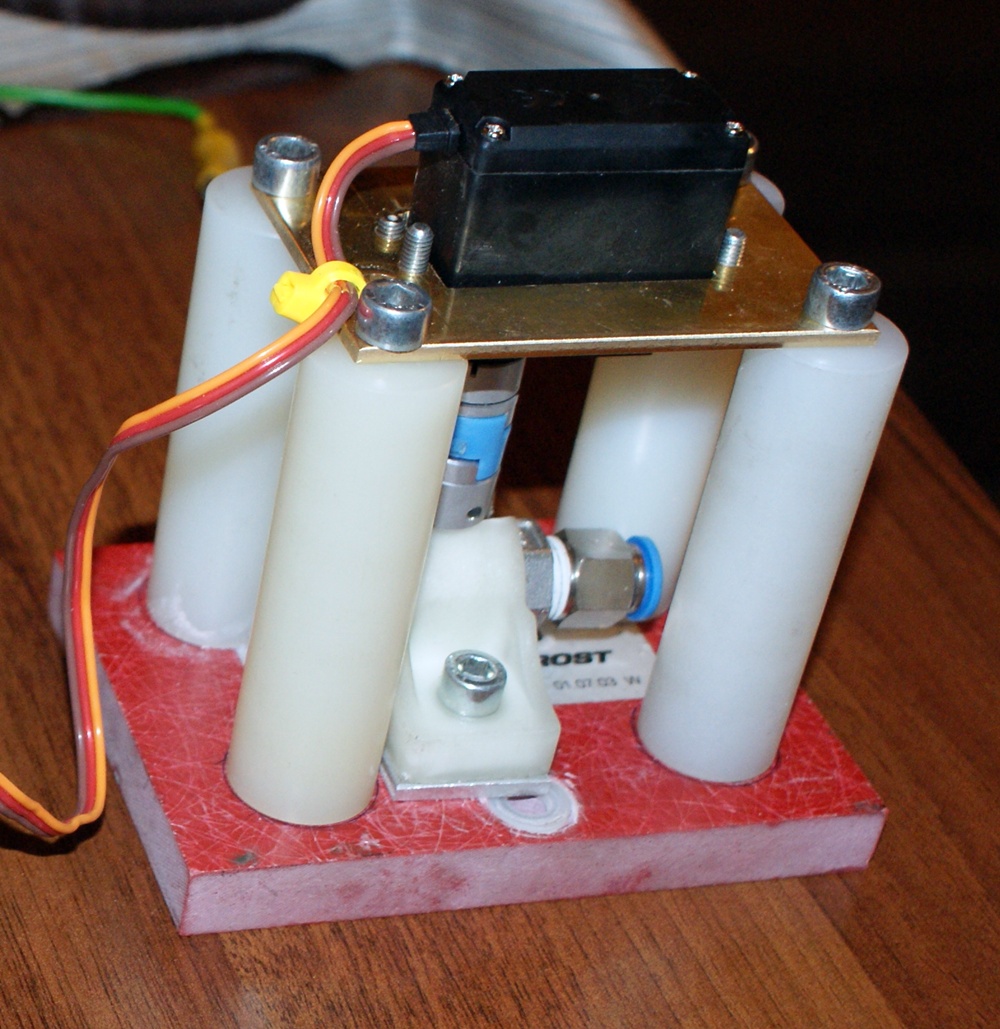

Chwilkę musiałem pomyśleć jak połączyć ze sobą obudowy serwa i zaworu by nie przesuwały się względem siebie. Pomysłów było co najmniej kilka ale stanęło na wycięciu kanału w jakiejś plastikowej obiejmie, w którą następnie wcisnąłem korpus zaworu przy udziale imadła. Trochę siły było potrzeba, ale za to jakiekolwiek przesunięcie było już niemożliwe, tym sposobem zawór zyskał wdzięczną łapkę umożliwiającą mocowanie. Zerwo miałem zamiar zamocować na czterech rurkach dystansowych, ale w trakcie testów okazało się, ze uginają się i nie zapewniają powtarzalności otwierania i zamykania zaworu.

Zbudowałem więc cały zestaw nieco bardziej solidnie co przedstawia zdjęcie powyżej. Otrzymałem zawór kulowy regulowany w efektywnym zakresie 120 kroków, co już zapewnia całkiem dużą możliwość regulacji przepływu.

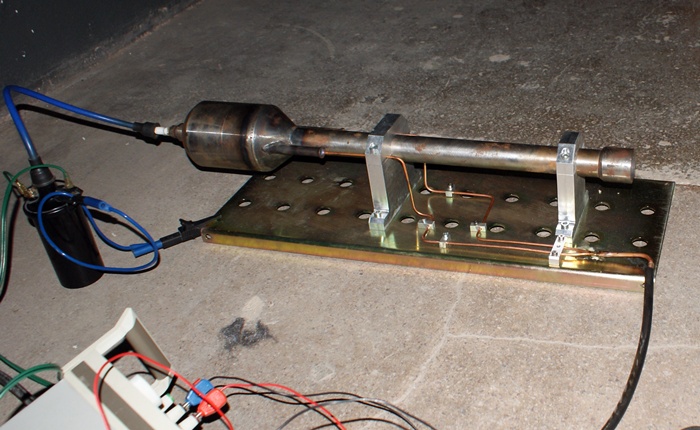

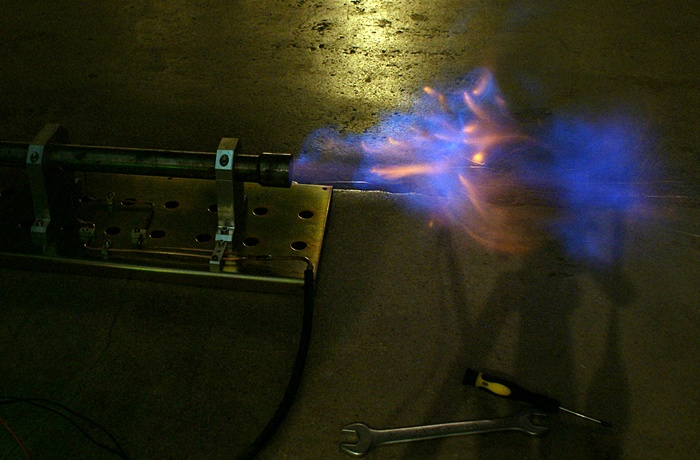

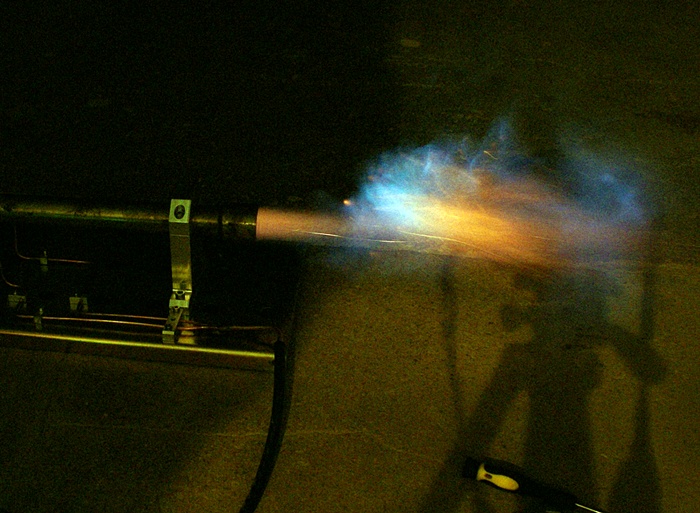

Wreszcie pojawiło się trochę wolnego czasu i prace nad silnikiem posunęły się do przodu. Zamontowaliśmy silnik na podstawie oraz wykonaliśmy zasilanie paliwem gazowym i przede wszystkim dokonaliśmy pierwszego uruchomienia gdzieś tak o 2 w nocy budząc jednocześnie kilka osób w budynku :).

Do zamocowania silnika na podstawie posłużyły wycięte na ploterze CNC łapy aluminiowe. Jedna z łap służy do mocowania także miedzianych przewodów doprowadzających paliwo gazowe do dysz.

Miedziane rurki mają średnicę zewnętrzną 4 mm i wewnętrzną 2 mm, akurat taką rurkę mieliśmy do dyspozycji i obawialiśmy się, czy przypadkiem przekrój nie będzie za mały. Na szczęście okazało się, że wystarczy w zupełności, bo do prawidłowego spalania w komorze potrzeba naprawdę niedużo gazu w stosunku do ilości zasysanego powietrza.

By wszystko wyglądało w miarę estetycznie rurki staraliśmy się ładnie powyginać i zamocowaliśmy je do podstawy za pomocą małych aluminiowych łapek, trochę z ich wykonaniem zeszło ale efekt wizualny też jest ważny. M.in. dzięki nim pierwsze uruchomienie odbyło się tak późno, mieliśmy już iść do domu ale nie było siły by oprzeć się przed zasileniem tego ustrojstwa gazem.

Obie rurki włożyliśmy do większej, odpowiednio wyprofilowanej i zalutowaliśmy tak by obie dysze można było zasilać z jednego przewodu. Była w międzyczasie koncepcja by nieco bardziej fikuśnie powywijać te rurki wokół silnika by zasilać układ już wstępnie ogrzanym gazem ale woleliśmy nie ryzykować ze względu na dość wysokie temperatury, do jakich zapewne rozgrzeje się ten silnik.

No i wreszcie o 2 w nocy silnik stoi w piwnicy gotowy do pierwszego odpalenia. Oczywiście nie mieliśmy zamiaru odpalić go całkowicie. Ustawiliśmy zapłon na częstotliwość 1 Hz czyli jedna iskra na sekundę i chcieliśmy wykonać po prostu kilka "pufnięć".

Silnik przeznaczony jest do zasilania gazem propan-butan, jednak okazało się że butla jest pusta więc do akcji wkroczył czysty metan. Bardzo ważne okazało się ciśnienie wprowadzanego gazu bo na razie na zakończeniach rurek nie zamontowaliśmy żadnych dysz. W pierwszej próbie, gdy daliśmy od razu sporo gazu silnik nawet delikatnie nie błysnął.

Dopiero po zmniejszeniu ilości dostarczanego gazu w momencie przeskoku iskry otrzymaliśmy naprawdę bardzo efektowne i dość głośne zapłony, którym towarzyszyło przesunięcie dość ciężkiego silnika o 2 cm :). Silnik oprócz tego, że zadziałał wykazał się już pierwszym ciągiem.

Ze względu na hałas nie daliśmy naszemu silnikowi nawet się zagrzać więc na razie nie potrafię odpowiedzieć czy będzie działał prawidłowo bez dysz i czy ruszy samoistnie bez wstępnego nadmuchu powietrza. Zapowiada się że ma szanse zwłaszcza jeśli zamontujemy dysze, co z kolei poprawi parametry mieszanki.

Udało nam się znaleźć bardzo malutkie dysze o różnych przekrojach więc powinno nam się udać osiągnąć taki strumień gazu wdmuchiwanego w dysze by zapewniał odpowiedni poziom także zasysanego powietrza i by mieszanka w silniku była odpowiednia.

Tego typu silniki pulsacyjne wymagają wstępnego nadmuchu powietrza w dysze by rozpoczęły poprawną pracę, w tej konstrukcji, która oczywiście nie jest naszym pomysłem, dzięki efektowi Bernouliego wdmuchiwany gaz powinien sam wywołać zassanie odpowiedniej ilości powietrza i silnik po włączeniu bez żadnych dodatkowych zabiegów powinien podjąć pracę. Czy tak się stanie zobaczymy już niebawem po zamontowaniu dysz i po przykręceniu silnika do jakiegoś stołu umożliwiającego wyniesienie całego, zmontowanego zestawu na zewnątrz.