Dalsze prace nad urządzeniem z kilku względów zostały przeniesione z Laboratorium do domu, stało się tak głownie po tym jak mój syn wciągnął się w programowanie sterownika LOGO!. Ze względu na szkołę nie mógł by brać udziału w pracach a i czasu na te prace w Laboratorium nie było zbyt wiele. Tak więc wieczorami rozbudowa trwała w pokoju syna. Dużą zaletą tej lokalizacji była możliwość obserwacji skuteczności działania maszyny w środowisku dla którego poniekąd została stworzona.

Dalsze prace nad urządzeniem z kilku względów zostały przeniesione z Laboratorium do domu, stało się tak głownie po tym jak mój syn wciągnął się w programowanie sterownika LOGO!. Ze względu na szkołę nie mógł by brać udziału w pracach a i czasu na te prace w Laboratorium nie było zbyt wiele. Tak więc wieczorami rozbudowa trwała w pokoju syna. Dużą zaletą tej lokalizacji była możliwość obserwacji skuteczności działania maszyny w środowisku dla którego poniekąd została stworzona.

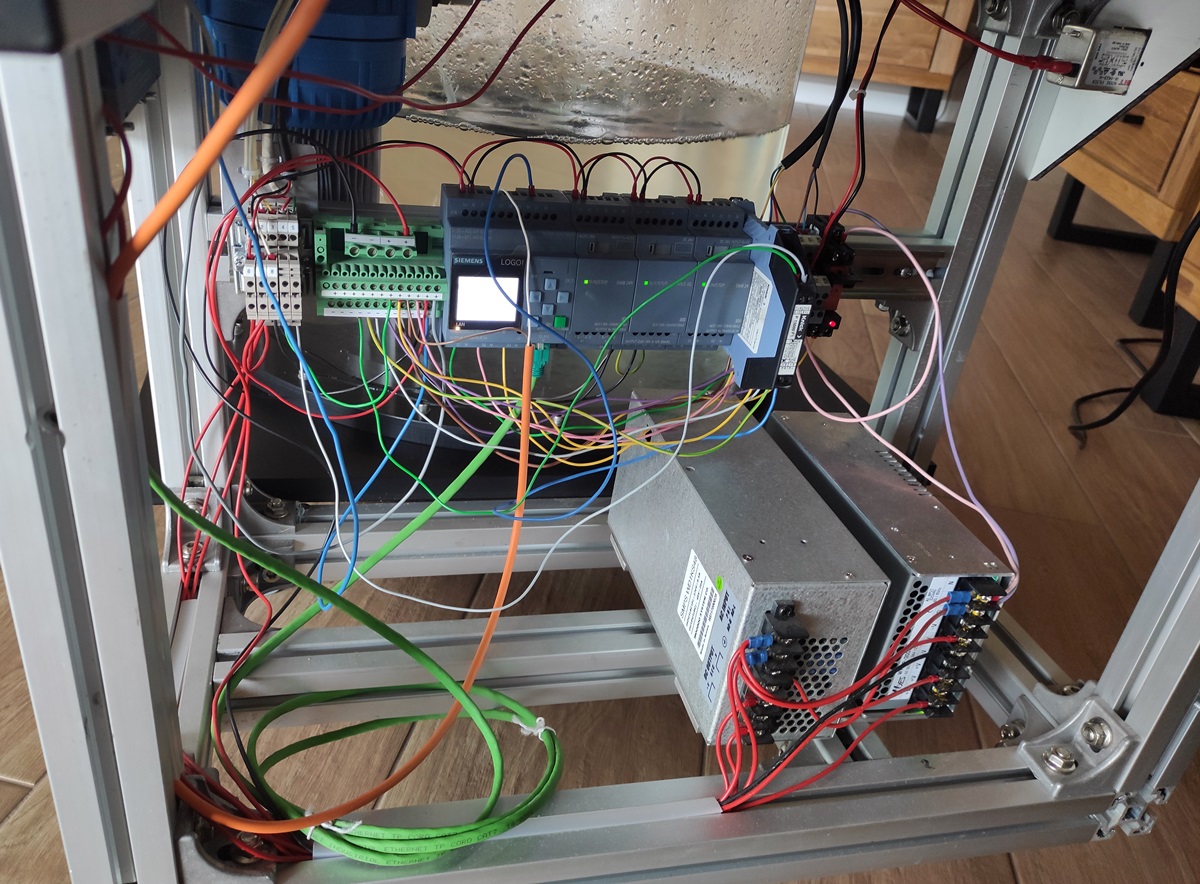

Prace rozpoczęliśmy od przeniesienia rozproszonego systemu sterowania, który mogli Państwo oglądać w poprzednim opisie w docelowe miejsce na szynę DIN w granicach konstrukcji maszyny. Dołożyliśmy też ładną, wielokolorową lampkę sygnalizacyjną i przycisk wyłączenia awaryjnego. Wielu mogło by rzec, że to przerost formy nad treścią jednak rolą tego projektu jest także edukacja więc będą to dodatkowe komponenty do oprogramowania w sterowniku. Są one zazwyczaj obecne zawsze w bardziej zaawansowanych maszynach.

Na listwie DIN znalazł się sterownik LOGO! z rozszerzeniami, zugi elektryczne do realizacji połączeń elektrycznych, listwa dystrybucji zasilania DC 24V, kondycjoner sygnału 4-20ma na 0-10V z przetwornika ciśnienia oraz przekaźnik sterowniczy do włączania lampy UV z poziomu sterownika. Na płycie panelu sterującego znalazł się jedynie główny włącznik zasilania i Panel HMI LOGO! TDE.

Rys. 1 Szafa sterująca w trakcie prac.

Przewody zostaną uporządkowane jak całość prac zostanie zakończona, planujemy zamontować małe tory kablowe. Oczywiście cała "szafa sterująca" zostanie zabezpieczona okienkami z pleksy.

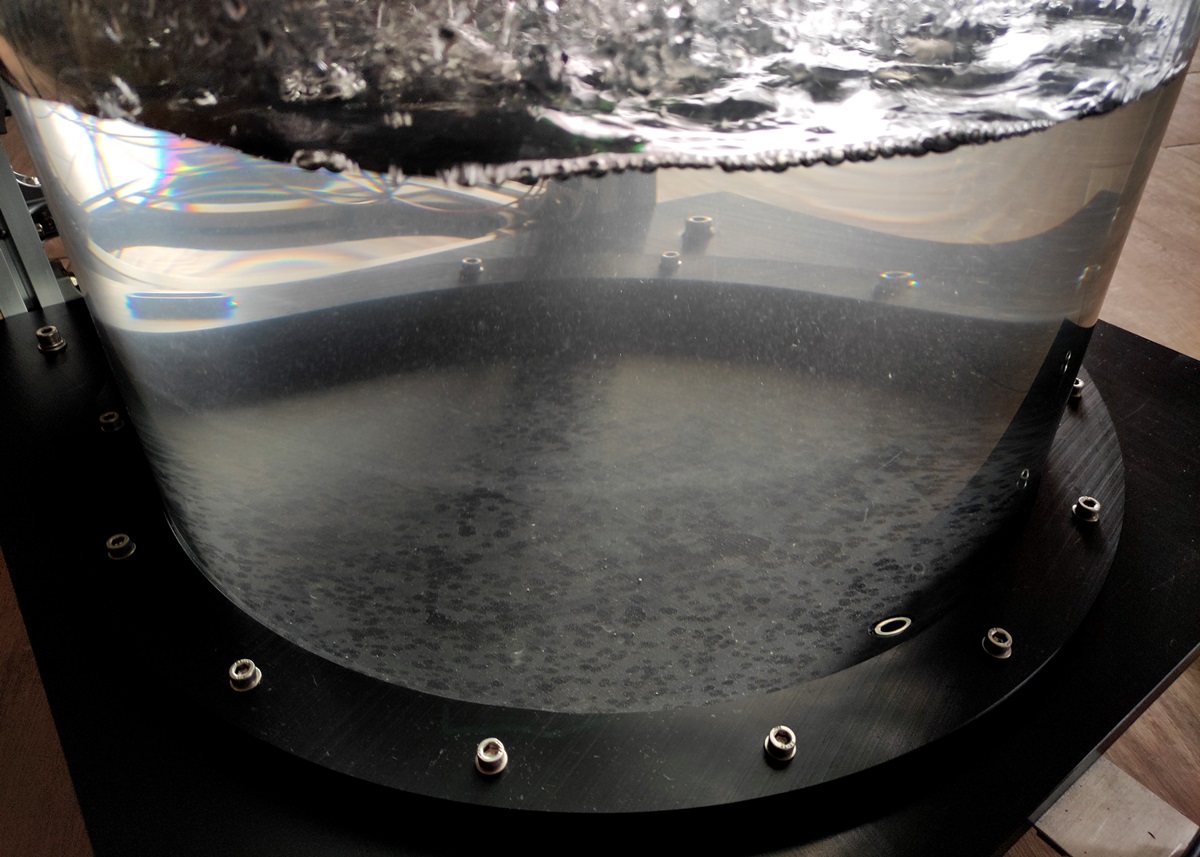

Rys. 2 Tankowanie wody roboczej.

Przed przystąpieniem do dalszych prac postanowiliśmy sprawdzić czy przeniesione sterowanie działa poprawnie. W tym celu urządzenie musieliśmy ponownie zalać wodą. Maszyna ma już uruchomioną lampę UV więc zamiast wlewać wodę bezpośrednio do zbiornika postanowiliśmy rozpiąć instalację wodną i wessać ją pompą przepuszczając przez sterylizator. Zajęło to trochę czasu lecz cała wlana woda była już zdezynfekowana.

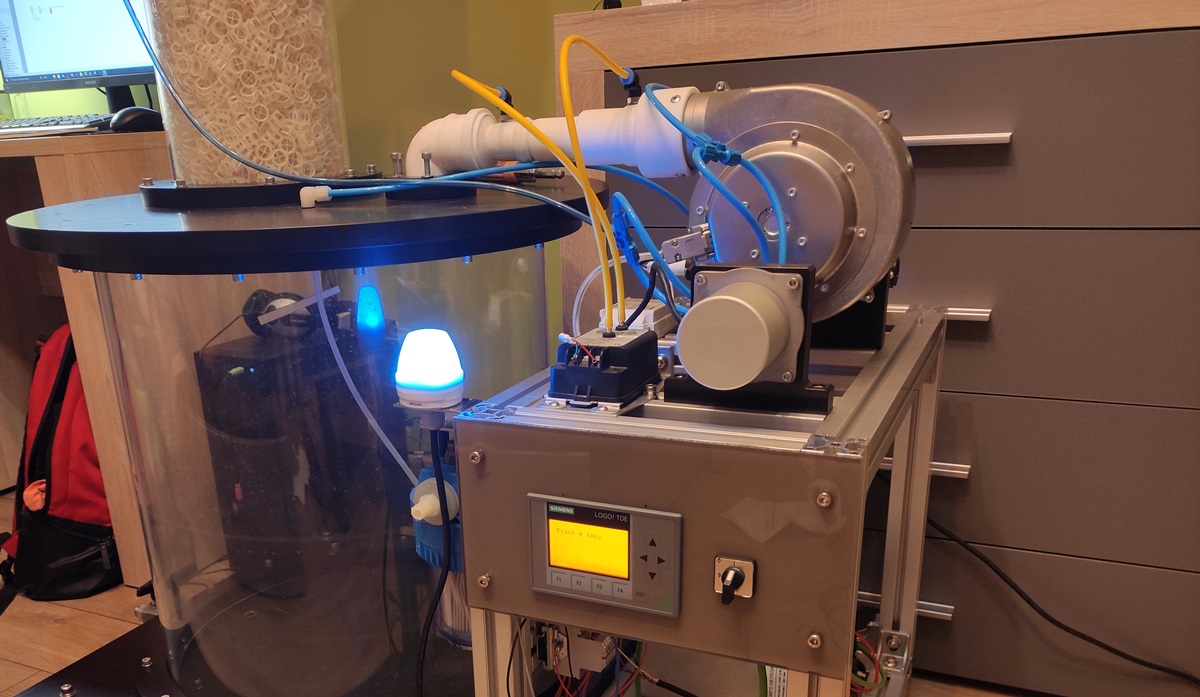

Rys. 3 Dezynfekator przepływowy z lampą UV w trakcie pracy.

Podczas wcześniejszych prac z urządzeniem, gdy lampa UV jeszcze nie pracowała, zauważyliśmy że już następnego dnia woda po nawet krótkiej pracy filtracyjnej po prostu zakwitała. Teraz zalaliśmy maszynę wodą zdezynfekowaną oraz zawsze podczas pracy lampa UV była włączana. Ustawiliśmy maszynę w salonie naszego domu o powierzchni 120 m2 i włączyliśmy na 1 godzinę na pełnej mocy.

Rys. 4 Praca urządzenia w mieszkaniu przez 1 godzinę.

Organoleptyczny efekt pracy maszyny w mieszkaniu jest wyraźnie odczuwalny, wilgotność powietrza wzrosła, zapachy zaabsorbowane. Patrząc w wodę zbiornika pod światło, wyraźnie widać kłaczki oraz zmętnienie. To kurz i inne drobiny zmyte z powietrza.

Rys. 5 Woda w zbiorniku po 1 godzinie pracy filtra.

Różnica jest taka, że następnego dnia w zbiorniku nie doszło do rozwoju drobnoustrojów. W próbach bez lampy UV nawet po niewielkim czasie pracy następnego dnia zapach wody był wyraźnie nieprzyjemny a jej kolor przypominał wodę z mopa po umyciu brudnej podłogi. W tym przypadku nic takiego się nie dzieje. Powtórzyliśmy próbę z dłuższym czasem pracy i po wyłączeniu maszyny nawet po kilku dniach nic poza sedymentacją zanieczyszczeń się nie działo.

Rys. 6 System nadmuchu powietrza i pomiaru przepływu.

Wracamy jednak najpierw do dokończenia maszyny. Ciężko jest mówić o efektach filtracji jeśli nie wiemy ile tego powietrza przefiltrowaliśmy, jaką ilość wody przepompowaliśmy. To dwa kluczowe parametry. Musimy je zmierzyć. W pierwszej części opracowania opisałem i obliczyłem zwężkę Venturiego z różnicowym przetwornikiem ciśnienia, które to zastosowane zostały za wentylatorem. Na szynie DIN obok sterownika znalazł się kondycjoner sygnału, który proporcjonalnie przetwarza sygnał 4-20mA z czujnika na 0-10V bo tylko taki odczyta nasz sterownik. Sygnał wyjściowy z kondycjonera wprowadziliśmy na jedno z wejść analogowych sterownika.

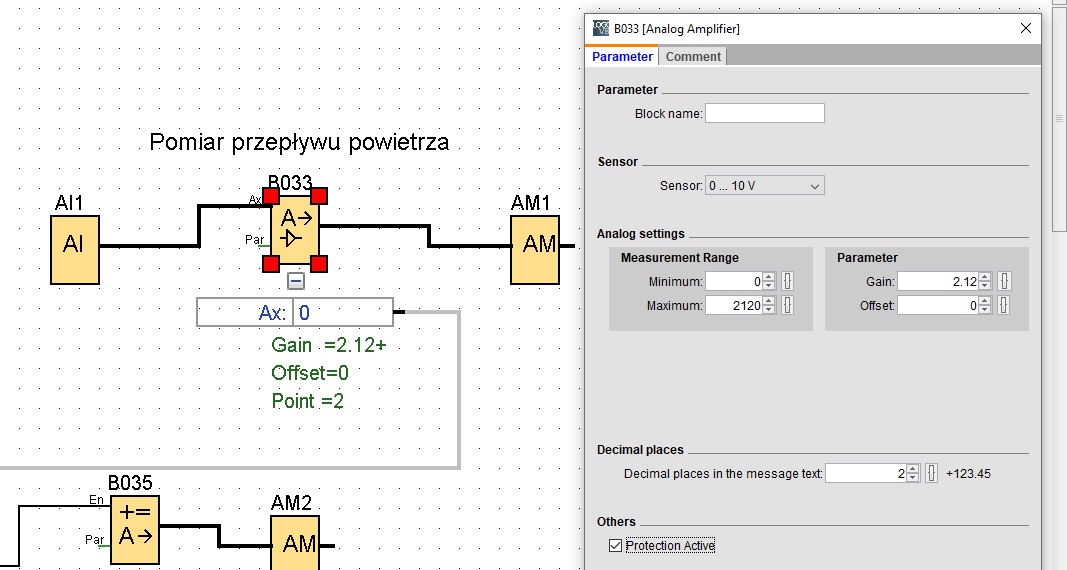

Rys. 7 Widok diagramu pomiaru przepływu powietrza w Logo Soft Comfort.

W programie Logo Soft Comfort wejście analogowe do którego fizycznie dołączyliśmy przewód z kondycjonera podpinamy do bloku wzmacniacza analogowego. Po obliczeniu proporcji sygnałów wyznaczyliśmy współczynnik 2,12 który należy wpisać w konfiguracji jako wzmocnienie by wartość przepływu na wyjściu wzmacniacza była proporcjonalna do wartości w litrach na sekundę.

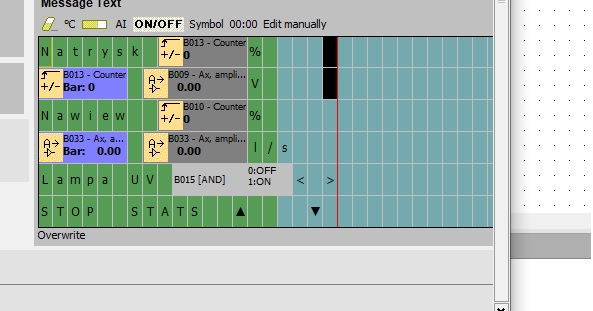

Rys. 8 Widok konfiguracji wyświetlania na panelu Logo TDE.

Wystarczy zmienić wartość wyświetlaną na ekranie. W poprzedniej wersji wyświetlana była wartość napięcia na wyjściu przetwornika cyfrowo-analogowego, która sterowała pompą. Teraz w tym miejscu będzie rzeczywista, zmierzona wartość a obok graficzny pasek obrazujący % wartości maksymalnej odświeżany na bieżąco.