Dalsze prace nad urządzeniem z kilku względów zostały przeniesione z Laboratorium do domu, stało się tak głownie po tym jak mój syn wciągnął się w programowanie sterownika LOGO!. Ze względu na szkołę nie mógł by brać udziału w pracach a i czasu na te prace w Laboratorium nie było zbyt wiele. Tak więc wieczorami rozbudowa trwała w pokoju syna. Dużą zaletą tej lokalizacji była możliwość obserwacji skuteczności działania maszyny w środowisku dla którego poniekąd została stworzona.

Dalsze prace nad urządzeniem z kilku względów zostały przeniesione z Laboratorium do domu, stało się tak głownie po tym jak mój syn wciągnął się w programowanie sterownika LOGO!. Ze względu na szkołę nie mógł by brać udziału w pracach a i czasu na te prace w Laboratorium nie było zbyt wiele. Tak więc wieczorami rozbudowa trwała w pokoju syna. Dużą zaletą tej lokalizacji była możliwość obserwacji skuteczności działania maszyny w środowisku dla którego poniekąd została stworzona.

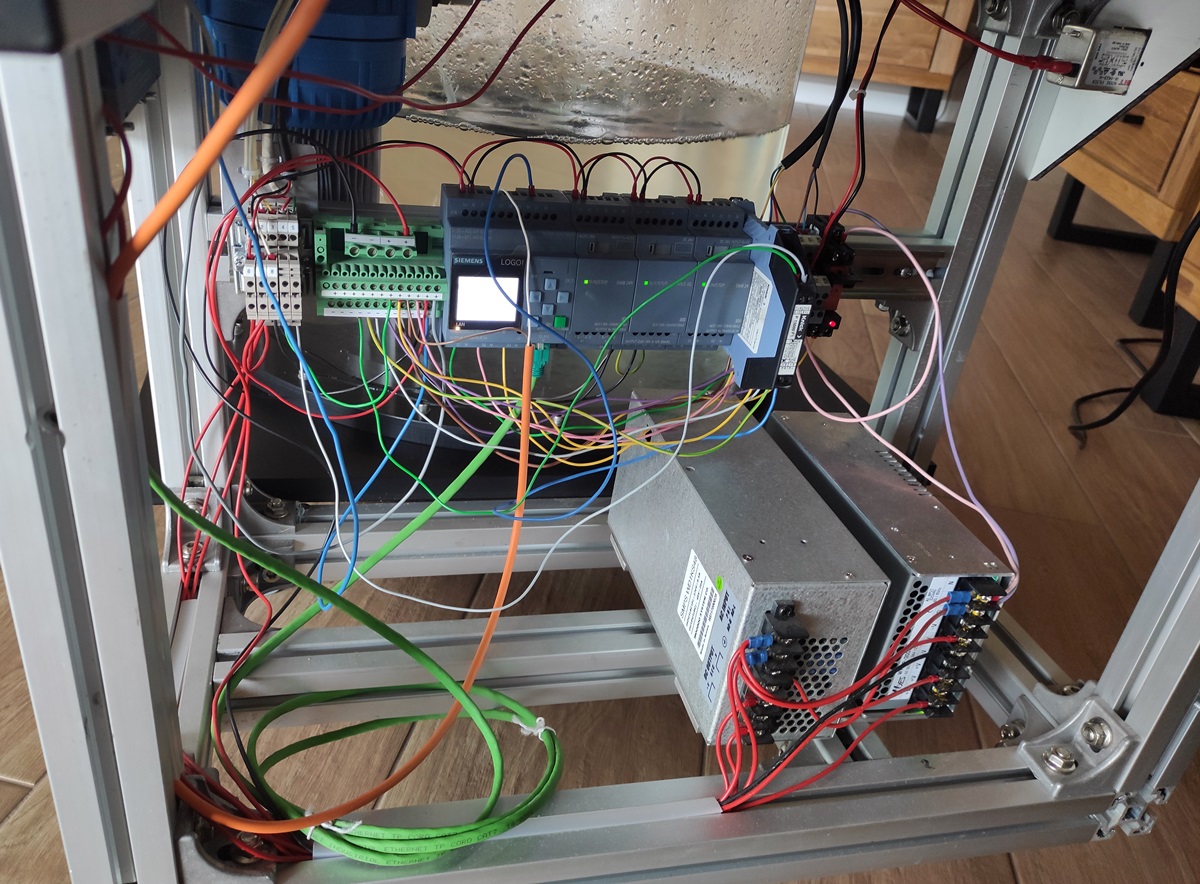

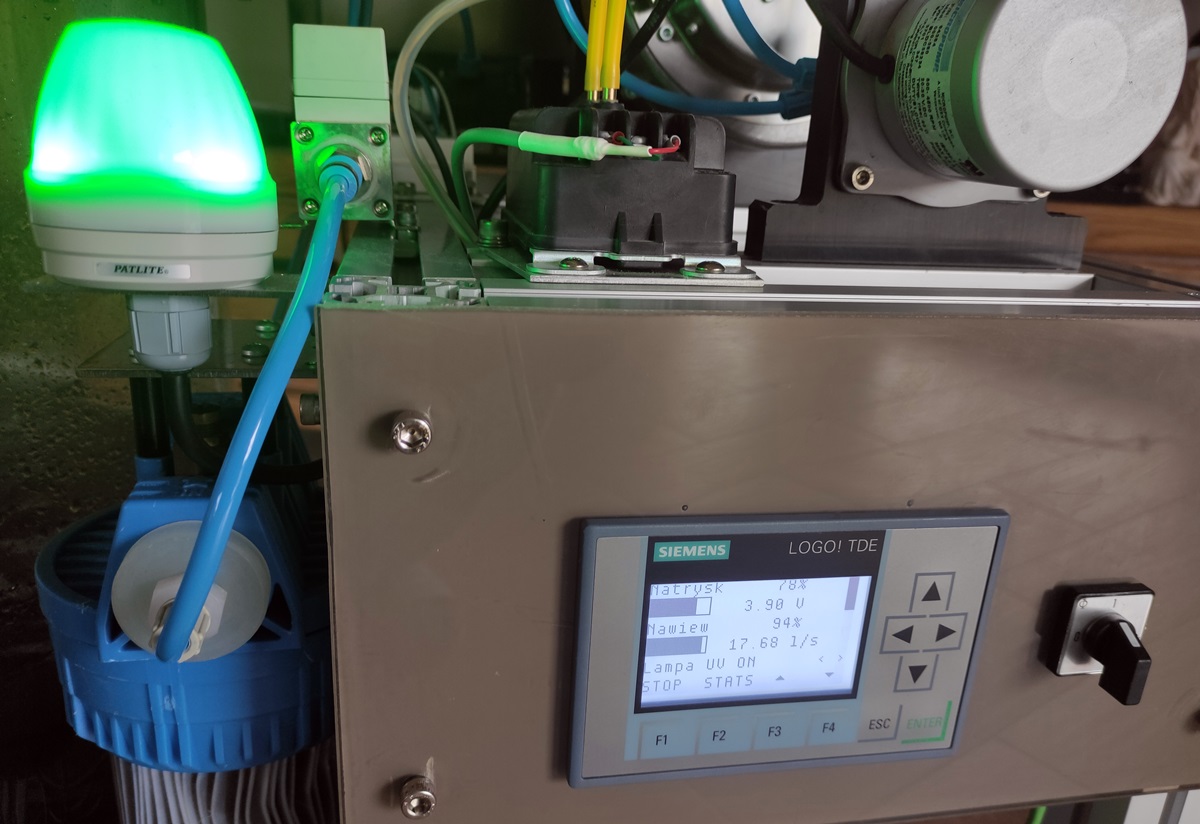

Prace rozpoczęliśmy od przeniesienia rozproszonego systemu sterowania, który mogli Państwo oglądać w poprzednim opisie w docelowe miejsce na szynę DIN w granicach konstrukcji maszyny. Dołożyliśmy też ładną, wielokolorową lampkę sygnalizacyjną i przycisk wyłączenia awaryjnego. Wielu mogło by rzec, że to przerost formy nad treścią jednak rolą tego projektu jest także edukacja więc będą to dodatkowe komponenty do oprogramowania w sterowniku. Są one zazwyczaj obecne zawsze w bardziej zaawansowanych maszynach.

Na listwie DIN znalazł się sterownik LOGO! z rozszerzeniami, zugi elektryczne do realizacji połączeń elektrycznych, listwa dystrybucji zasilania DC 24V, kondycjoner sygnału 4-20ma na 0-10V z przetwornika ciśnienia oraz przekaźnik sterowniczy do włączania lampy UV z poziomu sterownika. Na płycie panelu sterującego znalazł się jedynie główny włącznik zasilania i Panel HMI LOGO! TDE.

Rys. 1 Szafa sterująca w trakcie prac.

Przewody zostaną uporządkowane jak całość prac zostanie zakończona, planujemy zamontować małe tory kablowe. Oczywiście cała "szafa sterująca" zostanie zabezpieczona okienkami z pleksy.

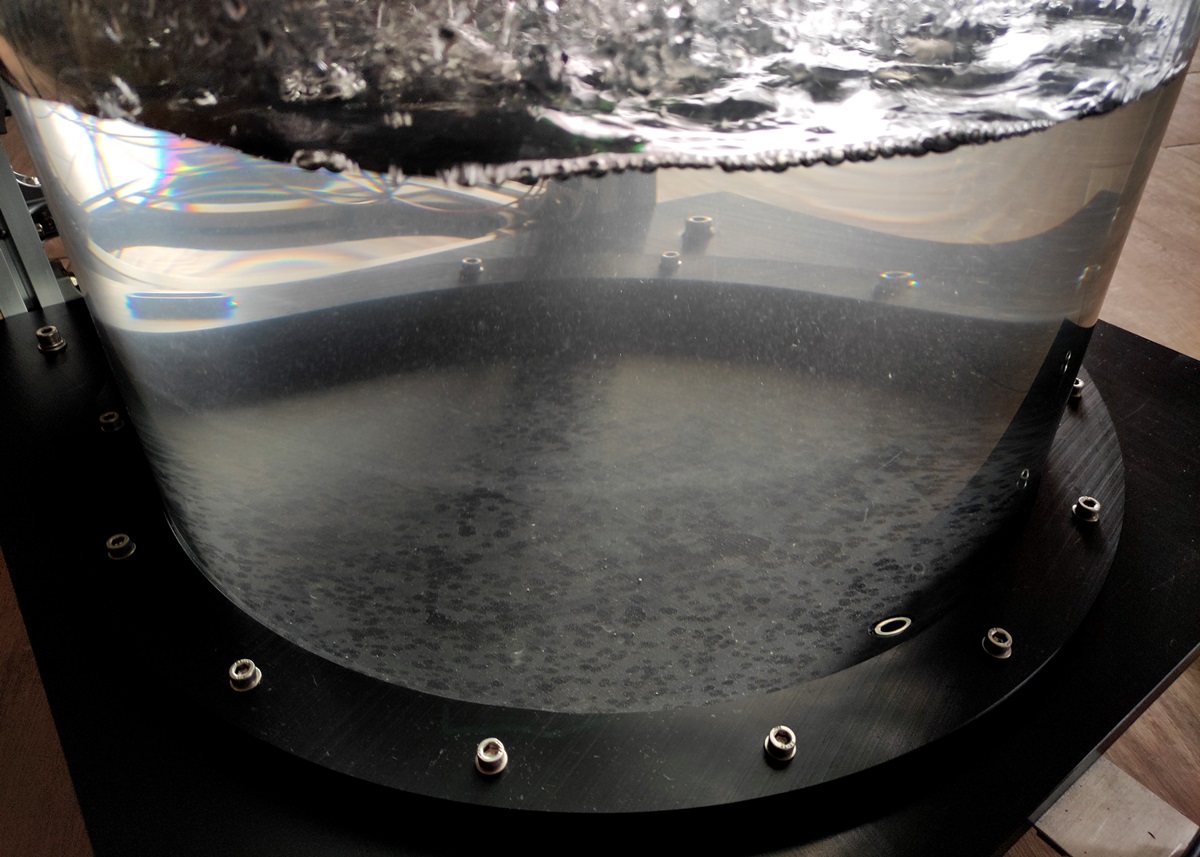

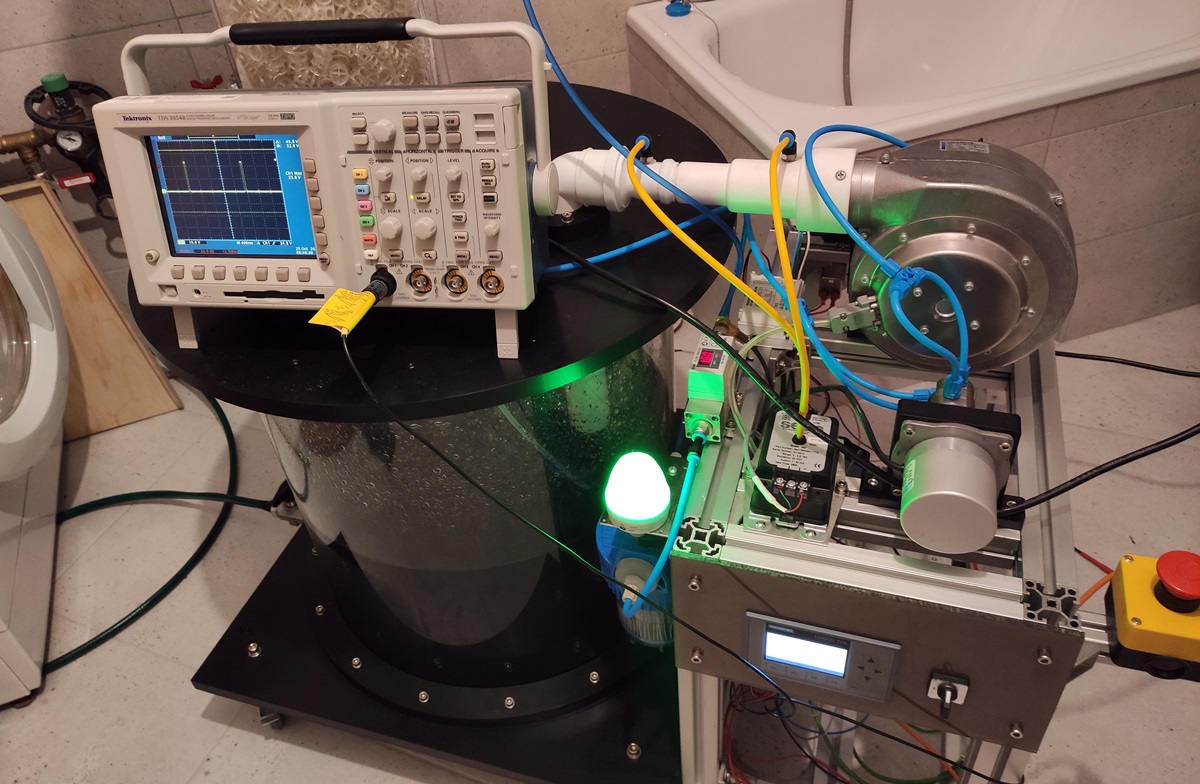

Rys. 2 Tankowanie wody roboczej.

Przed przystąpieniem do dalszych prac postanowiliśmy sprawdzić czy przeniesione sterowanie działa poprawnie. W tym celu urządzenie musieliśmy ponownie zalać wodą. Maszyna ma już uruchomioną lampę UV więc zamiast wlewać wodę bezpośrednio do zbiornika postanowiliśmy rozpiąć instalację wodną i wessać ją pompą przepuszczając przez sterylizator. Zajęło to trochę czasu lecz cała wlana woda była już zdezynfekowana.

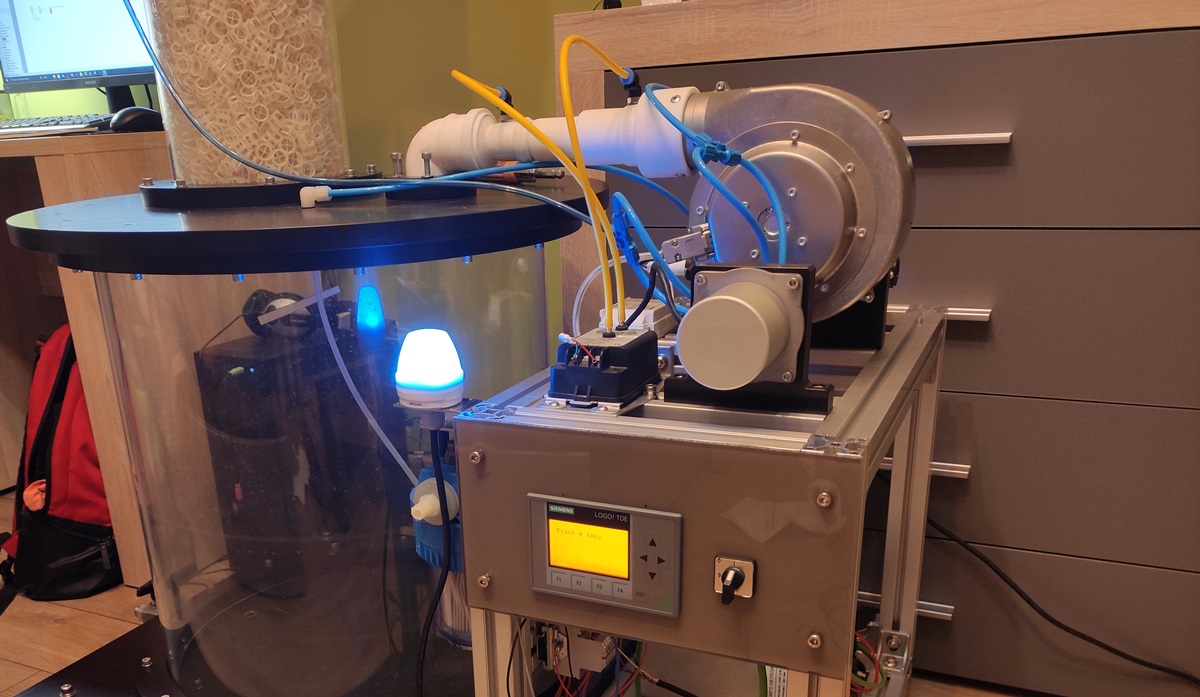

Rys. 3 Dezynfekator przepływowy z lampą UV w trakcie pracy.

Podczas wcześniejszych prac z urządzeniem, gdy lampa UV jeszcze nie pracowała, zauważyliśmy że już następnego dnia woda po nawet krótkiej pracy filtracyjnej po prostu zakwitała. Teraz zalaliśmy maszynę wodą zdezynfekowaną oraz zawsze podczas pracy lampa UV była włączana. Ustawiliśmy maszynę w salonie naszego domu o powierzchni 120 m2 i włączyliśmy na 1 godzinę na pełnej mocy.

Rys. 4 Praca urządzenia w mieszkaniu przez 1 godzinę.

Organoleptyczny efekt pracy maszyny w mieszkaniu jest wyraźnie odczuwalny, wilgotność powietrza wzrosła, zapachy zaabsorbowane. Patrząc w wodę zbiornika pod światło, wyraźnie widać kłaczki oraz zmętnienie. To kurz i inne drobiny zmyte z powietrza.

Rys. 5 Woda w zbiorniku po 1 godzinie pracy filtra.

Różnica jest taka, że następnego dnia w zbiorniku nie doszło do rozwoju drobnoustrojów. W próbach bez lampy UV nawet po niewielkim czasie pracy następnego dnia zapach wody był wyraźnie nieprzyjemny a jej kolor przypominał wodę z mopa po umyciu brudnej podłogi. W tym przypadku nic takiego się nie dzieje. Powtórzyliśmy próbę z dłuższym czasem pracy i po wyłączeniu maszyny nawet po kilku dniach nic poza sedymentacją zanieczyszczeń się nie działo.

Rys. 6 System nadmuchu powietrza i pomiaru przepływu.

Wracamy jednak najpierw do dokończenia maszyny. Ciężko jest mówić o efektach filtracji jeśli nie wiemy ile tego powietrza przefiltrowaliśmy, jaką ilość wody przepompowaliśmy. To dwa kluczowe parametry. Musimy je zmierzyć. W pierwszej części opracowania opisałem i obliczyłem zwężkę Venturiego z różnicowym przetwornikiem ciśnienia, które to zastosowane zostały za wentylatorem. Na szynie DIN obok sterownika znalazł się kondycjoner sygnału, który proporcjonalnie przetwarza sygnał 4-20mA z czujnika na 0-10V bo tylko taki odczyta nasz sterownik. Sygnał wyjściowy z kondycjonera wprowadziliśmy na jedno z wejść analogowych sterownika.

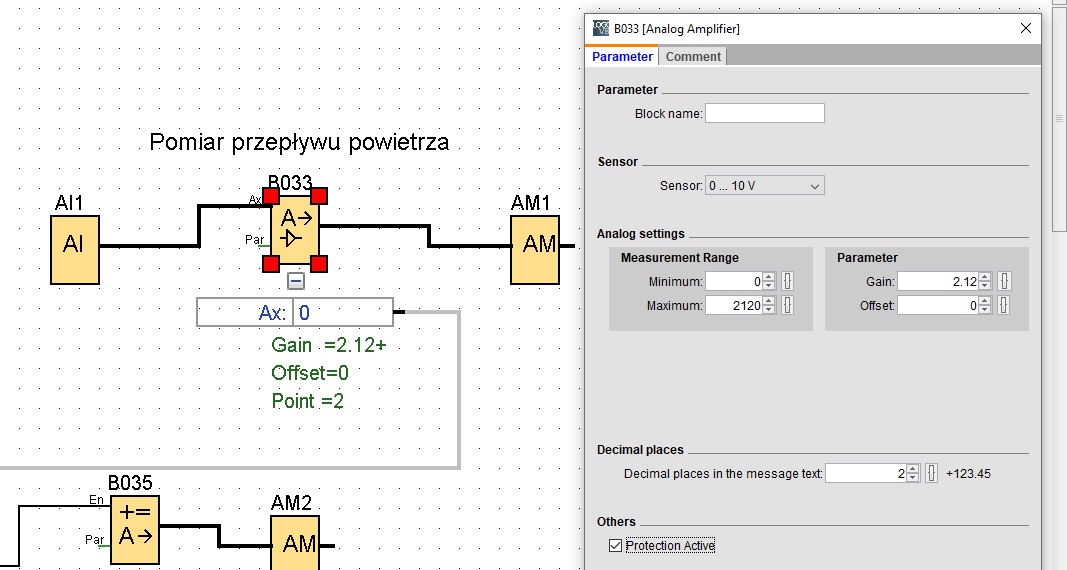

Rys. 7 Widok diagramu pomiaru przepływu powietrza w Logo Soft Comfort.

W programie Logo Soft Comfort wejście analogowe do którego fizycznie dołączyliśmy przewód z kondycjonera podpinamy do bloku wzmacniacza analogowego. Po obliczeniu proporcji sygnałów wyznaczyliśmy współczynnik 2,12 który należy wpisać w konfiguracji jako wzmocnienie by wartość przepływu na wyjściu wzmacniacza była proporcjonalna do wartości w litrach na sekundę.

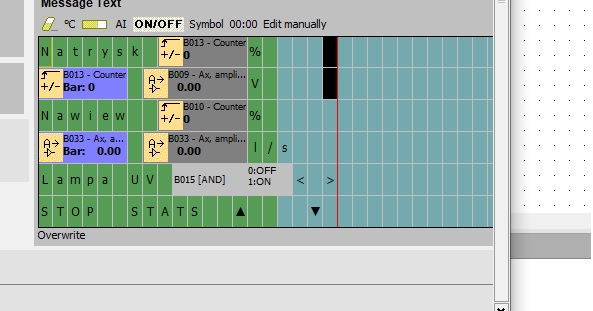

Rys. 8 Widok konfiguracji wyświetlania na panelu Logo TDE.

Wystarczy zmienić wartość wyświetlaną na ekranie. W poprzedniej wersji wyświetlana była wartość napięcia na wyjściu przetwornika cyfrowo-analogowego, która sterowała pompą. Teraz w tym miejscu będzie rzeczywista, zmierzona wartość a obok graficzny pasek obrazujący % wartości maksymalnej odświeżany na bieżąco.

Rys. 9 Rzeczywista wartość przepływu powietrza wyświetlana na panelu sterującym.

Na pokazanym powyżej ekranie widzimy procentową nastawioną wartość i reakcję nawiewu zobrazowaną w litrach na sekundę. Przyciskami funkcyjnymi zmieniamy nastawę i możemy obserwować jak zmienia się rzeczywisty przepływ. Później ta wartość chwilowa zostanie wykorzystana w statystykach do sumowania wartości przepływu tak by było wiadomo jaką całkowitą ilość powietrza przepłukaliśmy. To samo zrobimy dla płuczącej powietrze wody ale najpierw tę ilość musimy zmierzyć.

Rys. 10 Przetwornik przepływu wody zraszającej.

W tym celu w torze wodnym zamontowaliśmy przepływomierz firmy SMC o symbolu: PF2W704-F03-67N który dokonuje pomiaru w zakresie 0,5 do 4 litrów na minutę. Ten przepływomierz nie wystawia sygnału proporcjonalnego jak ten zamontowany w układzie pomiaru powietrza. Wysyła impuls elektryczny po zmierzeniu konkretnej objętości wody. Dodatkowo chwilowa wartość przepływu wyświetlana jest na wbudowanym wyświetlaczu. Po zadaniu maksymalnego przepływu dla pompki przepływomierz wskazał przepływ na poziomie 1,9 litra na minutę.

Rys. 11 Filtr przepływowy wody zraszającej złoże.

Za przepływomierzem umieściliśmy także filtr wody podawanej na dyszę by dodatkowo ją filtrować. W trakcie pracy dysza po prostu się zatykała spłukanymi z powietrza drobinami kurzu i innymi drobinami zawieszonymi w powietrzu. Urządzenie jest na tyle skuteczne że usuwa z powietrza dosłownie wszystko. Te drobiny bardzo intensywnie odkładały się w odśrodkowej dyszy zatykając ją.

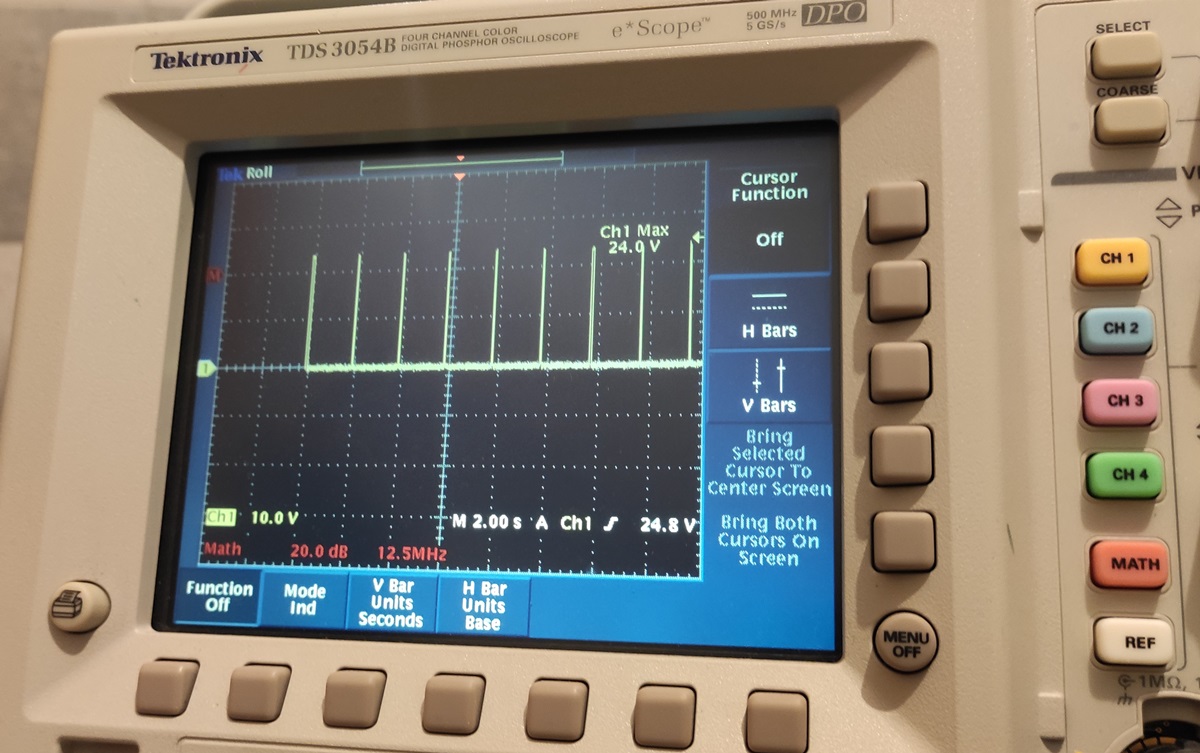

Rys. 12 Pomiary sygnału z przepływomierza wody.

Karta katalogowa przepływomierza podaje że przy włączeniu funkcji wyjścia impulsowego wysyła on impuls trwający 50ms co stałą ilość zmierzonej objętości wynoszącą 0,037 litra. By to sprawdzić do wyjścia podłączyliśmy oscyloskop i ustawiliśmy podstawę czasu na 2 sekundy na działkę.

Rys. 13 Sygnał z przepływomierza.

Regulując wydajność pompy mogliśmy na oscyloskopie zaobserwować zmianę częstotliwości pojawiających się impulsów. Odpięliśmy też wężyk od dyszy i wodę pompowaliśmy do zlewki licząc jednocześnie ilość impulsów jaka się zarejestrowała na oscyloskopie. Tym samym potwierdziliśmy że każdy impuls pojawia się po przepłynięciu 0,037 litra wody. W trakcie pracy urządzenia i podczas pisania programu zauważyliśmy że przepływ przy maksymalnej nastawie zaczął się zmniejszać, początkowo myśleliśmy że może pompa nie do końca przeznaczona do pracy ciągłej zaczyna szwankować. Jednak gdy zajrzeliśmy do filtra wody okazało się że uległ już mocnemu zanieczyszczeniu.

Rys. 14 Zanieczyszczony filtr wodny.

Dość duża ilość wychwytywanych zanieczyszczeń będzie powodować częstą konieczność jego czyszczenia a automatyka powinna taką konieczność sygnalizować. Będziemy musieli zaimplementować jeszcze w układzie przetwornik ciśnienia. Gdy wykryje on wzrost ciśnienia przed filtrem i jednocześnie spadek przepływu, będzie to oznaczać że trzeba wyczyścić lub wymienić filtr. Taki komunikat powinien pojawić się na ekranie. Ten filtr pracował praktycznie od początku testów maszyny i naprawdę przepłynęło przez niego dużo wody, która przepłukała bardzo dużą ilość powietrza. Ilość zanieczyszczeń jest znaczna a nie mamy jeszcze w tej chwili sezonu grzewczego.

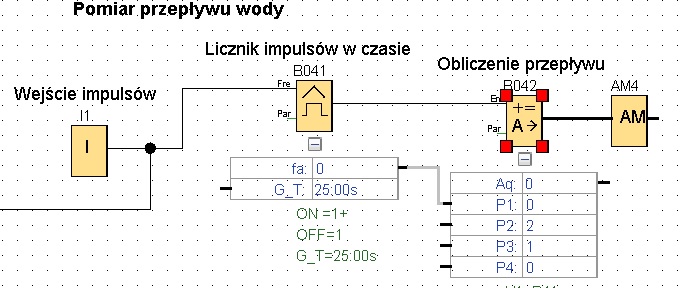

Rys. 15 Widok diagramu pomiaru przepływu wody w Logo Soft Comfort.

Wracając do pomiaru - impulsy, które wystawia przetwornik przepływu podaliśmy na wejście binarne sterownika Logo!. W aplikacji podłączyliśmy wejście do bloku detektora częstotliwości i w funkcji matematycznej wyliczyliśmy przepływ.

Rys. 16 Widok konfiguracji wyświetlania pomiarów na panelu Logo TDE.

Obliczoną wartość przepływu wody podstawiliśmy w wizualizacji na panelu sterowania w miejsce wcześniejszej wartości napięcia sterującego pompę. Pasek graficzny również reprezentuje już cały zakres możliwego przepływu.

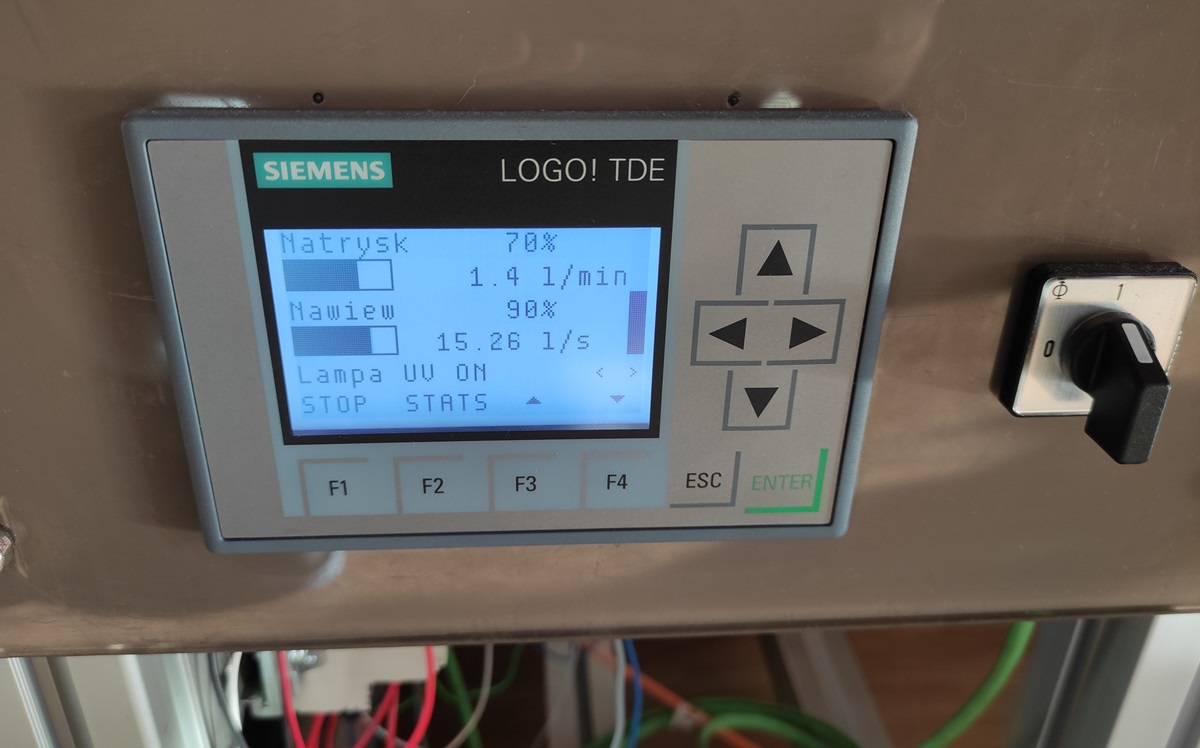

Rys. 17 Widok panelu sterowania po dodaniu pomiaru przepływu wody.

Teraz mamy wyświetlony bieżący pomiar przepływu wody w litrach na minutę. Tym sposobem podstawowy ekran urządzenia i podstawowe pomiary zostały zaimplementowane.

Rys. 18 Ekran statystyk pracy maszyny.

System prawie gotów do pomiarów skuteczności, jednak przepływy chwilowe będą trochę zbyt mało miarodajne. W tym celu na ekranie głównym nad przyciskiem funkcyjnym F2 pojawił się napis STATS. Naciskając go przechodzimy na ekran na którym wyświetlane będą statystyki pracy maszyny. Czas pracy, całkowita ilość przedmuchanego powietrza i sumaryczna ilość wody jaka przepłukała to powietrze. Badając skuteczność maszyny będziemy mogli porównać wyniki ze statystykami, ale jakie wyniki ?

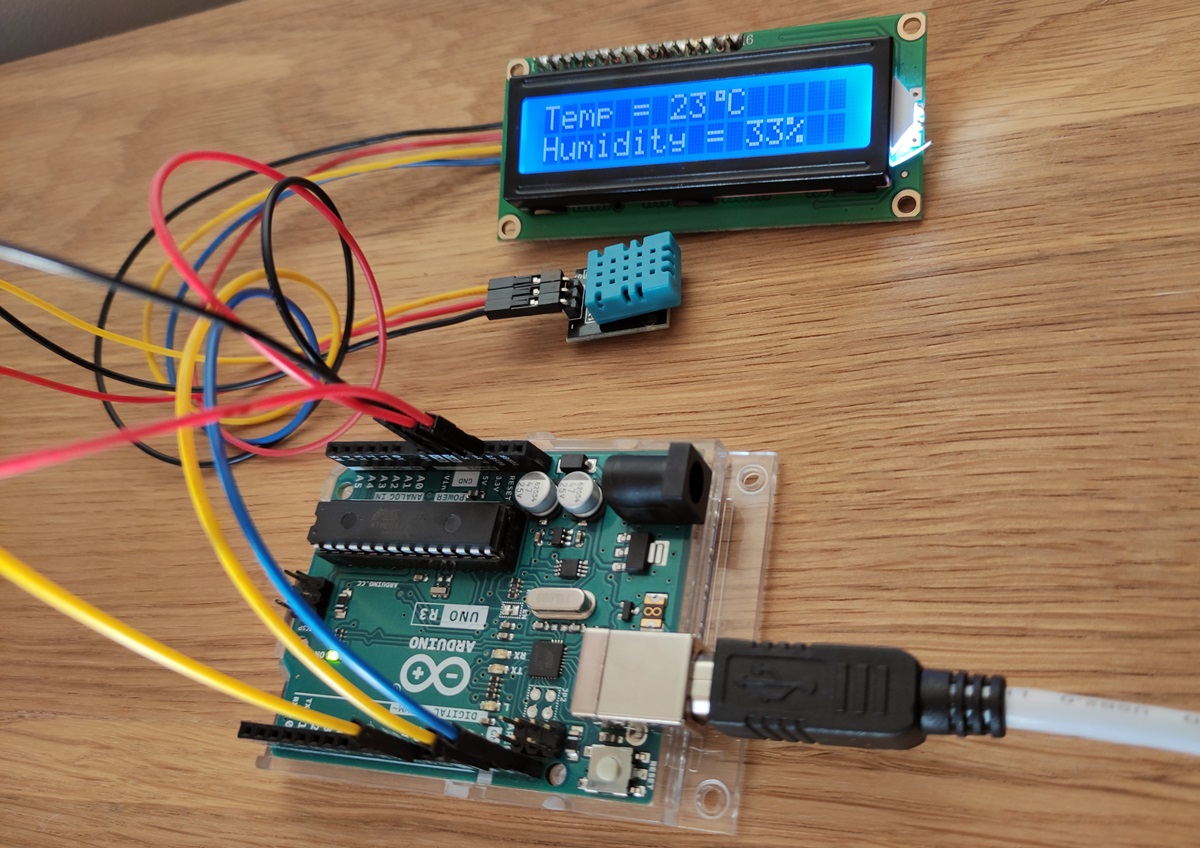

Rys. 19 Czujnik Temperatury i wilgotności powietrza DHT11 na platformie Arduino.

Pierwszym parametrem jaki będziemy chcieli zbadać będzie ściśle związany z medium, którym oczyszczamy powietrze. Chodzi oczywiście o wilgotność. Powietrze w trakcie kontaktu z wodą zabiera jej cząsteczki i musimy sprawdzić czy za duża ich ilość nie znajdzie się w powietrzu zamiast z powrotem w zbiorniku. Zbadamy przyrost wilgotności w określonym czasie w pomieszczeniu. W tym celu do platformy Arduino podłączyliśmy czujnik DKT11. Mierzy on wilgotność powietrza w zakresie od 0 do 100 % a przy okazji także temperaturę.

Rys. 20 Czujnik jakości powietrza SDS011 na platformie Arduino.

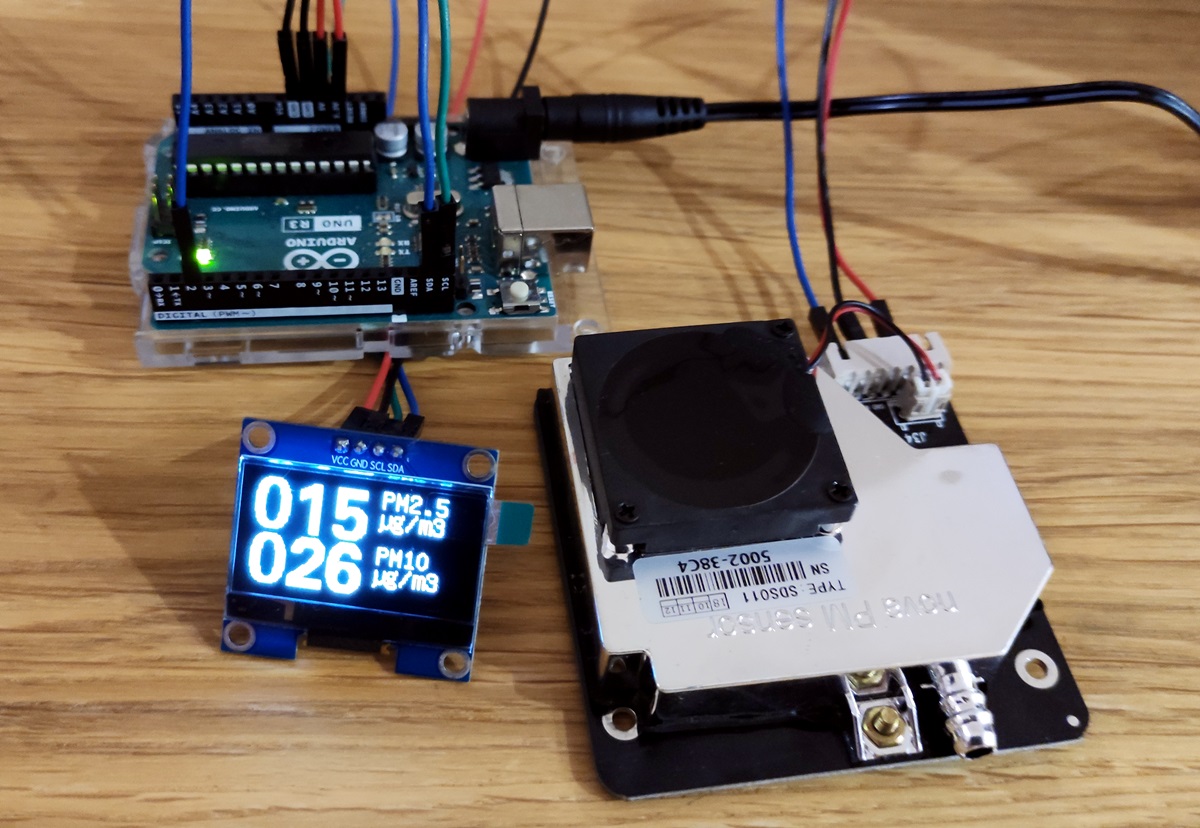

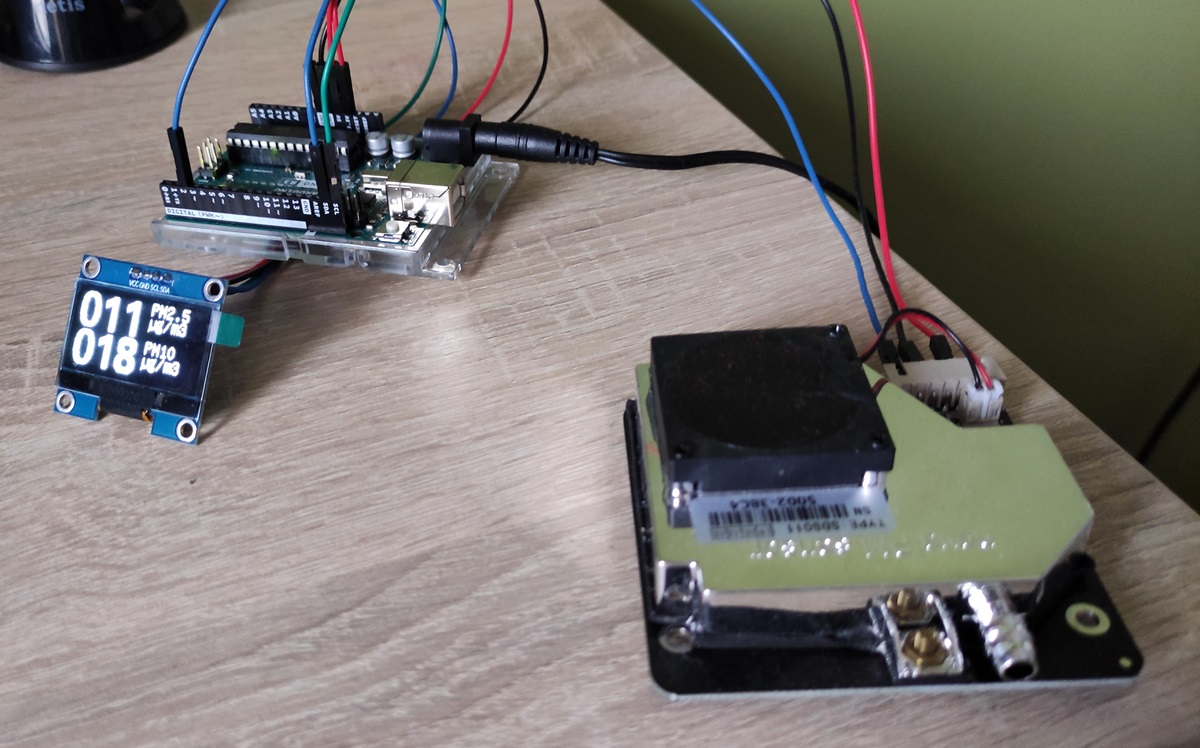

Kolejne parametry jakie uda nam się zbadać są już ściśle związane z jakością powietrza, mowa o zawartości pyłów zawieszonych PM10 oraz PM2,5. Zbadamy je za pomocą laserowego czujnika cząstek zawartych w powietrzu SDS011. Czujnik mierzy zawartość tych reprezentatywnych pyłów i może wystawiać w sposób cyfrowy na zewnątrz za pomocą interfejsu RS-232. Odczytamy je również na platformie Arduino. Dodatkowo zastosowaliśmy nowoczesny i efektowny wyświetlacz graficzny typu OLED o organizacji 128x64px.

Rys. 21 Duże cząsteczki kurzu spłukane z powietrza.

Większych cząsteczek kurzu na obecną chwilę nie mamy jak precyzyjnie zbadać ale dość dobrze je widać w zbiorniku już po niezbyt długim czasie pracy na pełnych obrotach. Te cząstki nie są związane z zanieczyszczeniem powietrza na zewnątrz a raczej kurzem powstałym w domu. Z pomiarami skuteczności oczyszczania musieliśmy czekać na niższe temperatury na zewnątrz bo jak widać na ekranie na zdjęciu Nr 20 wartość PM 10 wynosi 26 ug/m3 a wartość PM2,5 15 ug/m3. Odpowiada to dobrej jakości powietrza więc na razie nie ma za bardzo czego oczyszczać.

Rys. 21 Zmiana temperatury i wilgotności powietrza w trakcie 8 godzin pracy maszyny.

Powyżej przedstawiamy wykres zmian temperatury powietrza oraz jego wilgotności w trakcie 8 godzin pracy maszyny. Dom o powierzchni 120 m2, wysokość 2,8m. Wbrew obawom wilgotność wzrosła nieznacznie. Zaobserwowaliśmy także spadek temperatury powietrza z 23 do 21 stopni Celsjusza.

Rys. 22 Pomiar jakości powietrza przed oczyszczaniem.

Dziś mamy 18 stycznia 2021r., noc, jest zimno - na zewnątrz -12 oC. Dokonujemy pomiaru cząstek zawieszonych w powietrzu w mieszkaniu i niestety nie jest najlepiej, PM2,5 - 73 ug/m3, PM10 - 79 ug/m3. Z ciekawości zajrzałem na https://airly.org/map/pl/ by zobaczyć jak wyglądają parametry powietrza na zewnątrz. Jeden z czujników systemu znajduje się w przedszkolu znajdującym się ok. 100m od mojego domu.

Rys. 23 Odczyt parametrów pomiarowych systemu airly.org w pobliżu.

Wyniki pomiarów prezentowane na żywo informują, że powietrze na zewnątrz jest bardzo złej jakości, wartość PM2,5 - 219 ug/m3, PM10 - 330 ug/m3. Pocieszający jest fakt, że budynek sam w sobie zapewnia pewien poziom ochrony przed większością z tego niekorzystnego stężenia pyłów. Jest jednak jeszcze sporo do usunięcia.

Rys. 24 Pomiar jakości powietrza po 2,5 godzinach pracy maszyny.

Ze względu na hałas, jaki generuje pompa maszyny i wentylator uruchomiliśmy maszynę w zamkniętym pokoju o powierzchni 18m2. Po 2,5 godziny pracy na pełnych obrotach wartości stężenia pyłów zawieszonych zmniejszyły się znacząco: PM2,5 do 11 ug/m3 a PM10 do 18ug/m3. Przefiltrowaliśmy ok 160 m3 powietrza za pomocą ponad 200 litrów wody pracującej w obiegu zamkniętym. Fitlr w tym czasie usunął 85% pyłu PM2,5 oraz 77% pyłu PM10. Ten rodzaj filtra na pewno bardzo dobrze poradzi sobie także z zanieczyszczeniami rozpuszczalnymi w wodzie jak tlenki azotu oraz siarki, które są równie szkodliwe. Na obecną chwilę nie posiadamy czujników pozwalających oznaczyć te stężenia.

Podsumowanie

Głównym zadaniem tego projektu było sprawdzenie koncepcji oczyszczania powietrza z zanieczyszczeń za pomocą mokrego filtra zraszającego złoże rozwijające powierzchnię kontaktu. Uzyskane wyniki pozwalają jasno stwierdzić że ten pomysł ma dość duży potencjał i na pewno wysoką skuteczność usuwania zanieczyszczeń mechanicznych. Im większe cząsteczki zawieszone tym wyższa skuteczność. Jednocześnie zaimplementowana lampa UV zapewnia dodatkową dezynfekcję pośrednią powietrza nie powodując powstawania dodatkowych zanieczyszczeń w postaci ozonu, jak to ma miejsce przy dezynfekcji bezpośredniej. Filtr na pewno bardzo dobrze poradzi sobie z innymi ważnymi składnikami smogu jak tlenki azotu i siarki, choć badań takich nie przeprowadzono jak na razie. Znając jednak ich naturę można jasno to stwierdzić.

Głównymi wadami tego rodzaju filtra jest duży stopień skomplikowania jak na to zastosowanie a co za tym idzie cena, wysoki poziom generowanego hałasu, duże rozmiary i waga. Nie wspominam tu o wzroście wilgotności powietrza i emisji aerozolu z filtra bo w mojej ocenie poprawia to warunki klimatyczne w domu jednak w wielu potencjalnych zastosowaniach stanowiło by to cechę negatywną.