Projekt ten powstał z potrzeby sterowania silnikiem prądu stałego z dużą precyzją z poziomu mikrokontrolera. Celem było stworzenie serwomotoru, zdolnego napędzać zawór kulowy w układzie centralnego ogrzewania..

Potrzebny był tzw. mostek H, w którym przełączając odpowiednio 4 tranzystory możemy sterować kierunkiem obrotów oraz hamować silnik, a dodatkowo wprowadzając modulację szerokości impulsu można regulować płynnie obroty. Ponadto potrzebne były zabezpieczenia układu takie jak, zwarciowy, przegrzaniowy czy przeciążeniowy. Sam taki układ byłby dość skomplikowany, ale okazało się, że na rynku są dostępne układy scalone, które realizują wszystkie założone funkcje i o wiele więcej. Mój wybór padł na układ produkcji Firmy National Semiconductor o symbolu LMD18200.

Rys. 1 Układ LMD18200 zamontowany na radiatorze.

Jest to scalony mostek H przeznaczony do układów kontroli napędów z silnikami prądu stałego oraz silnikami krokowymi. Układ ze względu na prostotę sterowania i zawartą w strukturze cała logikę i zabezpieczenia jest bardzo często do napędu małych robotów, w małych serwomotorach, do sterowania napędów maszyn CNC i w dużych skanerach i ploterach. Dzięki temu małemu układowi można za pomocą zwykłego silnika DC sprzężonego z układem kontroli położenia np. enkoderem, zapewnić bardzo dokładne pozycjonowanie napędzanego układu.

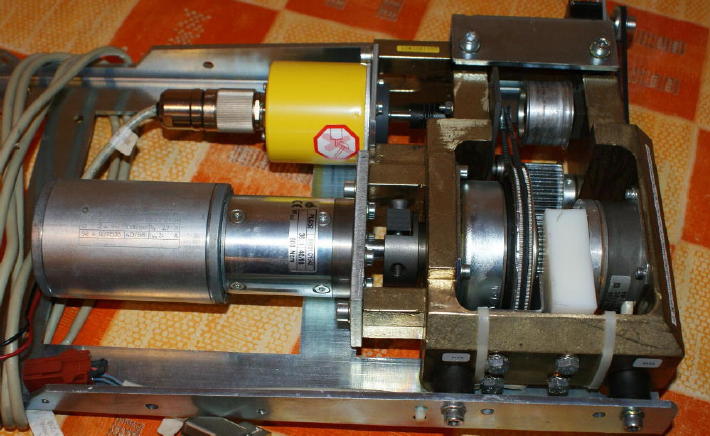

Dowodem może być przykład zastosowania tego układu w tomografach komputerowych przez firmę Siemens. Z demontażu takich zresztą tomografów posiadam te układy. W urządzeniu tym napęd zbudowany jest z silnika DC wraz z przekładnią, układu sterowania z wspomnianym scalakiem oraz urządzenia zapewniającego informację zwrotną o położeniu - enkodera inkrementalnego o rozdzielczości 10.000 impulsów na obrót. Stół z pacjentem musi być pozycjonowany z ogromną dokładnością i przedstawiony układ może to zapewnić.

Rys. 2 Moduł napędowy stołu tomografu komputerowego.

Układ wymaga zasilania minimum 12 V i może pracować na napięciu do wartości 55 V. Jego nominalny prąd pracy to 3 A, przy czym wytrzymuje chwilowe wartości prądu do 6 A. Przy wartościach prądu przekraczających 1,5 A należy stosować radiator, który zapewni odprowadzanie powstałego w strukturze ciepła.

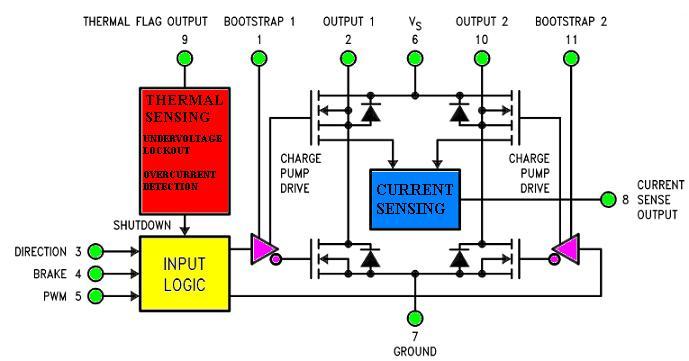

Rys. 3 Schemat wewnętrznej struktury układu.

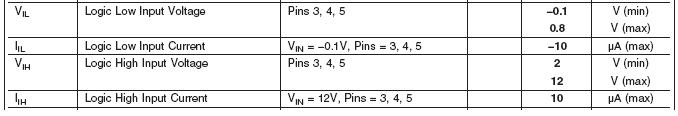

Rezystancja złącz tranzystorów w stanie nasycenia wynosi typowo 0,3 ohma. Oprócz wejść sterujących: DIR - kierunek, BRAKE - hamulec oraz PWM - prędkość posiada także dwa wyjścia: SENSE - informacja o aktualnym prądzie i THERMAL FLAG - informacja o przekroczeniu temperatury alarmowej przez strukturę. Wszystkie wejścia są kompatybilne z TTL i CMOS więc mogą być sterowane bezpośrednio z mikrokontrolera. Piny 1 i 11 to tzw. bootstrap czyli "pompa" do ładowania układu sterowania bramek tranzystorów. W układzie jako źródło tego napięcia stosuje się same wyjścia układu więc należy te piny poprzez kondensatory 10 nF połączyć z pinami 2 i 10 czyli wyjściami z mostka. W kwestii napięć, jakie należy podać na wejścia sterujące Brake, Dir i PWM to zakres jest dość szeroki i co najważniejsze zaczyna się od 2 V więc nie potrzeba żadnych konwerterów do sterowania wprost mikrokontrolera.

Rys. 4 Zakres napięć dla stanu wysokiego i niskiego dla wejść układu LMD18200.

Charakterystyka poszczególnych wejść:

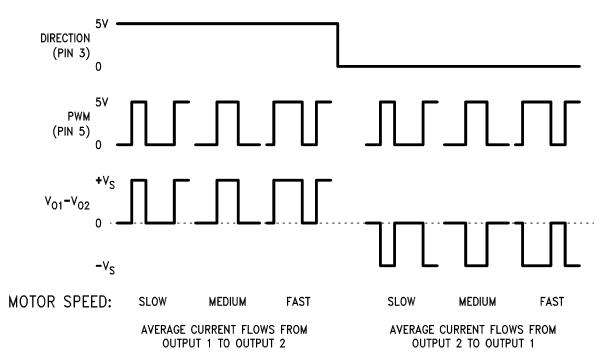

DIR - Stan na tym wejściu determinuje kierunek przepływu prądu pomiędzy wyjściami układu czyli tak naprawdę kierunek obracania się silnika. Nie da się tu opisać dla jakiego stanu jaki kierunek się otrzyma bo zależy to także od sposobu podłączenia silnika i projektant układu stany i podłączenie silnika musi dobrać już wedle swoich potrzeb. Z pinem tym związane jest jednak pewne niebezpieczeństwo dla układu a mianowicie, jeśli silnik będzie obracał się z dużą szybkością i do tego będzie miał dużą bezwładność to gdy w takiej sytuacji celowo, bądź też przez przypadek zmienimy stan tego pinu, na pewno dojdzie do natychmiastowego uszkodzenia układu. Silnik będzie musiał wyhamować swoją dotychczasową prędkość więc zacznie zachowywać się jak prądnica i będzie chciał oddawać do układu prąd a dodatkowo polaryzacja będzie już zmieniona więc nastąpi zwarcie dwóch źródeł i bardzo duży wzrost prądu, którego układ w żadnym razie nie wytrzyma. By dokonać zmiany kierunku wirowania trzeba najpierw zmniejszyć prędkość silnika.

BRAKE - Jest to wejście odpowiedzialne za hamowanie silnika. Podanie stanu wysokiego powoduje zwarcie dwóch tranzystorów, ale nie po przekątnej mostka co zapewnia zasilanie silnika i odpowiednią polaryzację przez załączenie jednej lub drugiej pary, tylko górnych albo dolnych. Stan taki powoduje zwarcie zacisków silnika i jeśli silnik jest rozpędzony to zaczyna pracować jak prądnica i poprzez strukturę płynie prąd zwarcia i następuje tzw. hamowanie elektrodynamiczne. Oczywiście to również występuje niebezpieczeństwo uszkodzenia struktury układu, bo jeśli silnik będzie miał dużą bezwładność i dużą prędkość w czasie hamowania może popłynąć zbyt duży prąd. Oczywiście wejście to zazwyczaj służy po prostu do sterowania włączenia lub wyłączenia wirowania silnika niezależnie od podawania sygnału PWM.

PWM - Wejście to odpowiedzialne jest za prędkość wirowania silnika - stan wysoki na tym wejściu to pełna prędkość obrotowa, stan niski to całkowite zatrzymanie. Teraz jeśli na to wejście będziemy podawać sygnał o stałej częstotliwości ale zmiennym w zakresie od 0 do 100 % wypełnieniu to otrzymamy możliwość płynnej zmiany prędkości wirowania w zakresie od 0 do maksymalnej dla danego napięcia.

Rys. 5 Diagram wpływu zmian wypełnienia sygnału i stanu DIR na prędkość i kierunek.