Biomasa coraz częściej stosowana jest już nie tylko jako pożywienie dla zwierząt, materiał budulcowy czy izolacyjny ale także jako źródło ekologicznej i w pełni odnawialnej energii. Elektrownie skupują jej coraz więcej uruchamiając w swoich blokach energetycznych linie do współspalania z węglem ograniczając tym samym emisje dwutlenku węgla do atmosfery. Także w prywatnych gospodarstwach można już spotkać się ze spalaniem biomasy do celów grzewczych. Podstawowym parametrem tak spalanej biomasy jest jej wartość opałowa, a ta bardzo mocno związana jest z wilgotnością.

Trafiła mi się ostatnio niewątpliwa przyjemność pracy przy budowie brykieciarki hydraulicznej, za pomocą której z rozdrobnionej biomasy (słomy siana, trocin) można wytłaczać poręczne i łatwe w stosowaniu brykiety. Niestety już na tym etapie zauważyliśmy, że wilgotność materiału bazowego ma wpływ nie tylko na kaloryczność produktu, który później będziemy spalać, ale także na sam proces prasowania. By dobrze dopracować budowane urządzenie niezbędne było precyzyjne wyznaczenie wilgotności materiału, który używaliśmy jako półprodukt do produkcji brykietu.

Czym jest wilgotność materiału, która sprawia tyle problemów ? określa się ją jako stosunek masy wody zawartej w badanej próbce do masy fazy stałej - wysuszonej w temperaturze 105 stopni Celsjusza. Wyraża się ją w procentach wagowych i niekiedy nazywa wilgotnością wagową. Jest kilka metod określenia ilości wilgoci w substancjach stałych, stosuje się pomiary przewodności elektrycznej, absorpcji promieniowania mikrofalowego ale chyba najprostszą a zarazem dokładną metodą jest pomiar masy substancji, w której chcemy oznaczyć wilgotność, następnie jej suszenie w temp. 105 oC i pomiar masy po suszeniu.

Rys. 1 Brykiet ze zmielonego siana.

Miałem już spore doświadczenie w oznaczaniu wilgotności i suszeniu substancji z czasów szkoły średniej i studiów chemicznych. Spędzałem długie godziny na suszeniu przeróżnych odczynników do przygotowania roztworów mianowanych do dalszych analiz chemicznych, czy suszeniu osadów strącanych w analizach wagowych. Wyglądało to w ten sposób, że najpierw należało wysuszyć do stałej masy samo naczynko wagowe, następnie wsypywało się do środka badaną substancję i znów ważyło. Później do suszarki na jakiś czas, po wyjęciu próbkę należało wystudzić do temperatury pokojowej, ale by tego dokonać należało próbkę zabezpieczyć przed wilgocią z powietrza więc z suszarki próbka trafiała do eksykatora, szklanego naczynia z chlorkiem wapnia, który jest bardzo higroskopijny i wychwytywał wilgoć zanim pochłonęła by ją próbka. Po wystudzeniu i zważeniu próbka znów trafiała do suszarki i cała sekwencja powtarzała się tak długo aż różnica pomiędzy trzema ostatnimi pomiarami nie różniła się zbyt wiele. Oznaczało to że w końcu wysuszyliśmy substancję do stałej masy.

Rys. 2 Rozdrobnienie brykietu przed suszeniem.

Stosowanie tradycyjnej metody było by bardzo pracochłonne, dlatego ktoś jakiś czas temu postanowił połączyć precyzyjną wagę wraz z komorą suszenia i kontrolerem temperatury. W wyniku tego zabiegu powstało urządzenie nazywane wagosuszarką.

Generalną zaletą takiego urządzenia jest możliwość określenia początkowej wagi próbki przed suszeniem, bieżących pomiarów w trakcie suszenia bez konieczności wyjmowania i studzenia. Zaletą jest także możliwość automatycznego wykrycia osiągnięcia stałej masy, czy możliwość rejestrowania procesu ważenia za pomocą komputera zapisując w czasie kolejne próbki masy. Dzięki temu możemy stworzyć wykres przebiegu procesu suszenia.

Generalną zaletą takiego urządzenia jest możliwość określenia początkowej wagi próbki przed suszeniem, bieżących pomiarów w trakcie suszenia bez konieczności wyjmowania i studzenia. Zaletą jest także możliwość automatycznego wykrycia osiągnięcia stałej masy, czy możliwość rejestrowania procesu ważenia za pomocą komputera zapisując w czasie kolejne próbki masy. Dzięki temu możemy stworzyć wykres przebiegu procesu suszenia.

Nowoczesne wagosuszarki jak np. przedstawiona na zdjęciu obok, produkowana przez radomską firmę Radwag są inteligentnymi urządzeniami, które oprócz tego, że same wykrywają punkt osiągnięcia stałej masy i zakończenia pomiaru mogą suszyć próbkę w ściśle określony sposób. Możemy wybierać różne warianty tzw. profili suszenia czyli warunków i czasów w jakich próbka będzie suszona, bo nie wszystkie substancje od razu i szybko można nagrzać do maksymalnej temperatury. Rozpisałem się trochę, ale może poprzestanę już na tych informacjach bo urządzenie kosztuje ponad 4.000 zł i jest raczej poza zasięgiem hobbystów :)

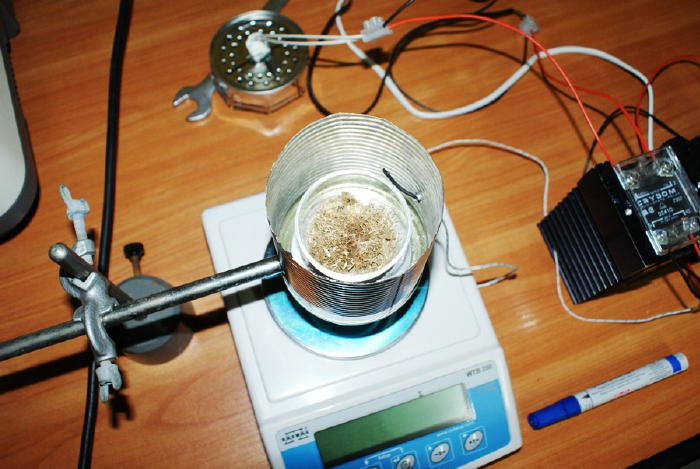

Rys. 3 Luźno usypana próbka biomasy w tyglu kwarcowym.

To, że nowoczesna wagosuszarka jest poza zasięgiem nie oznacza, że nie możemy zrobić sobie czegoś taniej. Postanowiłem sam połączyć w miarę precyzyjną i w miarę tanią wagę z komorą suszenia. Mam nadzieję że nikt nie będzie się śmiał bo tą komorę zrobiłem z puszki po ananasach konserwowych. Miało to swoje zalety ... nie do końca związane z projektem. Opis zacznę może od stoliczka, który będzie odpowiadał za przeniesienie masy próbki z komory na szalkę wagi.

Rys. 4 Stolik łączący komorę suszenia z wagą.

Wykonałem go chwilę grzebiąc w pudle do którego trafiają wszystkie śruby i elementy z rozbiórek różnych urządzeń. Tak naprawdę to duża podkładka, aluminiowa czerniona tulejka dystansowa oraz aluminiowy talerz z nagwintowanym otworem.

Rys. 5 Komora suszenia wykonana z puszki po ananasach konserwowych.

Teraz zabieramy się za naszą puszkę. Przede wszystkim nie możemy jej otworzyć w tradycyjny sposób otwieraczem. Należy ją przeciąć po obwodzie w odległości ok. 3 cm od górnej powierzchni. Jednak, zanim zaczniemy ciąć po obwodzie, warto najpierw zająć się górną powierzchnią, bo tam musimy wykonać kilka technologicznych otworów i dużo wygodniej będzie to zrobić póki puszka będzie jeszcze cała. Ale zanim opis pokażę kolejne zdjęcie.

Rys. 6 Górna część komory suszenia.

Jak widać na zdjęciu, w wieczku musimy wykonać jeden, centralny otwór na obsadzenie oprawki pod żarówkę halogenową oraz dużą ilość małych otworków wentylacyjnych, przez które powstające ciepło będzie unosić wilgoć z komory. Gdy wykonany już te otwory możemy odciąć wieko puszki i zabezpieczyć powstałe krawędzie np. zaginając i zaciskając blachę do środka, uchroni nas to później przed skaleczeniami w trakcie pomiarów. Kolejnymi czynnościami do wykonania będzie dokładne umycie puszki, wykonanie otworu w dnie oaraz w bocznej ściance. Otwór w bocznej ściance (lub kilka otworów) musimy tak dobrać by umożliwiały wprowadzenie czujnika temperatury możliwie jak najbliżej suszonego materiału. Ostatnią czynnością będzie przykręcenie zbudowanej komory do statywu, który umożliwi zawieszenie jej nad wagą. Powinniśmy zadbać o to by możliwa była regulacja wysokości komory.

Rys. 7 Kontroler temperatury ESM9990 wraz z przekaźnikiem półprzewodnikowym.

Badany materiał nie wystarczy od tak po prostu wysuszyć. Biomasa ale też wiele innych substancji jest wrażliwa na wysoką temperaturę i podczas suszenia może nam się nawet zapalić niwecząc pomiar lub wręcz uszkadzając aparaturę. To oczywiście skrajny przypadek, ale może się zdarzyć. Innym problemem jest to, że w trakcie suszenia pozbawiamy ogrzewany materiał nie tylko wody ale także wszelkich lotnych substancji. Będą się Państwo mogli o tym przekonać susząc np. siano. Już po kilku minutach takiego suszenia w całym pomieszczeniu czuć było intensywny zapach. Oznacza to że wraz z wilgocią badany materiał traci również olejki eteryczne i inne lotne substancje, lub jeśli temperatura będzie zbyt wysoka zacznie się po prostu rozkładać z wydzieleniem innych gazów fałszując pomiar. Dlatego bardzo ważne jest utrzymanie odpowiedniej temperatury procesu. Ja w swojej wagosuszarce jako element grzejny zastosowałem zwykłą małą lampę halogenową o mocy 50W, oczywiście najlepszym rozwiązaniem byłby promiennik podczerwieni, ale niestety nie udało mi się tak małego zdobyć. Nie włączyłem go tak po prostu do gniazdka bo temperatura w kilka minut przekroczyła by wartości dopuszczalne i pomiar by się nie udał. Zastosowałem więc precyzyjny kontroler temperatury z algorytmem PiD, który mierzy temperaturę wewnątrz i na tej podstawie za pomocą przekaźnika półprzewodnikowego włącza i gasi lampę tak, by zadaną temperaturę utrzymać.

Rys. 8 Gotowa wagosuszarka.

Po połączeniu wszystkich elementów otrzymaliśmy urządzenie ze zdjęcia powyżej, które należy przetestować. Na pierwszych zdjęciach pokazałem brykiet, który wyprodukowaliśmy z siana, oczywiście nie możemy ułamać kawałka i włożyć do wagosuszarki, w stanie sprasowanym odparowanie wilgoci zapewne trwało by bardzo długo dlatego skruszyłem go i bardzo luźno wsypałem do małego, kwarcowego tygielka, który następnie postawię na stoliczku w komorze suszenia.

Przed rozpoczęciem pomiaru należy właściwie skalibrować i wytarować wagę o stolik i tygielek. dopiero, gdy z tymi elementami waga będzie wskazywać "0" możemy wsypać materiał, zamknąć komorę i rozpocząć pomiary.

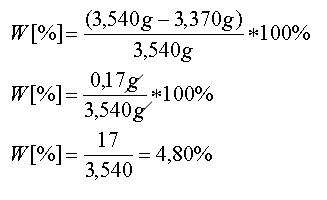

Rys. 9 Wagosuszarka podczas pracy.

Po włączeniu urządzenia pozostaje nam jedynie obserwować zmniejszającą się wartość na wyświetlaczu wagi. Oczywiście zanim włączymy suszarkę musimy zapisać wartość początkową, która będzie niezbędna do przeprowadzenia obliczeń. Oczywiście świetnym rozwiązaniem było by podłączenie samej wagi do komputera i przy pomocy odpowiedniego oprogramowania rejestrować zmiany masy próbki w czasie. Firma Radwag posiada takie oprogramowanie ale kosztuje 400 zł netto i jak na razie mnie nie stać na taką inwestycję. W każdym bądź razie za pomocą takiego oprogramowania na ekranie rysował by się nam wykres ubytku masy w czasie i mogli byśmy w prosty sposób zaobserwować punkt ustalenia stałej masy.

Rys. 10 Wagosuszarka w trakcie pracy.

Bez oprogramowania równie dobrze można sobie poradzić, co jakiś czas obserwując wyświetlany wynik ważenia i jeśli przez ok. 5 min. waga się nie zmienia można uznać, że cała woda już z próbki wyparowała. Wtedy zapisujemy wynik końcowy, wysypujemy wysuszony materiał i próbę powtarzamy jeszcze co najmniej dwa razy.

Rys. 11 Wysuszona próbka.

Próbę dobrze jest powtórzyć i uśrednić wyniki jeśli wartości poszczególnych pomiarów różnią się od siebie. Może to być spowodowane np. tym, że próbki mogą być gęściej usypane i woda trudniej parowała. Poniżej przedstawiam wyniki moich oznaczeń i obliczenia wilgotności.

Próba 1 - Wartość początkowa: 3,540g; wartość końcowa: 3,370g

Próba 2 - Wartość początkowa: 3,817g; wartość końcowa: 3,632g

Próba 3 - Wartość początkowa: 3,875g; wartość końcowa: 3,690g

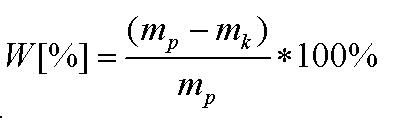

Teraz, za pomocą poniższego wzoru możemy obliczyć wilgotność substancji w każdej z prób:

Rys. 12 Wzór na wilgotność wagową substancji gdzie:

W[%] - Wilgotność wagowa,

mp - masa początkowa,

mk - masa końcowa,

Rys. 13 Obliczenie wilgotności próbki.

Stosując powyżej przedstawiony wzór i obliczenia wyliczyłem wilgotność w każdej z prób i otrzymałem:

Próba 1 - wilgotność: 4,80 %

Próba 2 - wilgotność: 4,85 %

Próba 3 - wilgotność: 4,77 %

Uśredniając wyniki z trzech prób uzyskujemy wynik 4,81 %

A teraz mały eksperyment dla kontrastu. Postanowiłem oznaczyć wilgotność świeżo ściętej trawy.

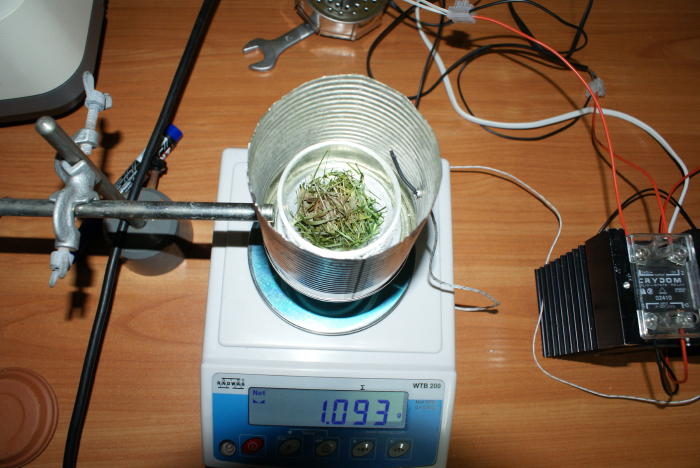

Rys. 14 Świeżo ścięta trawa przygotowywana do analizy.

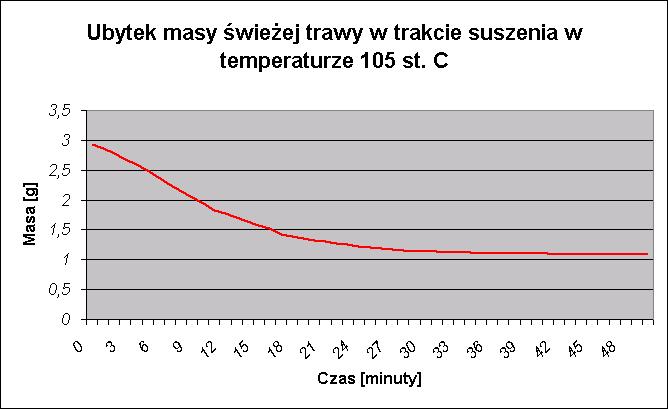

W tym przypadku miałem trochę więcej czasu więc postanowiłem rejestrować ręcznie wagę próbki co 1 minutę, tak by można było narysować krzywą ubytku masy.

Rys. 15 Próbka trawy po suszeniu.

Do suszenia przygotowałem próbkę o masie 2,927g, po zakończeniu suszenia próbka ważyła 1,094g. Tak więc obliczona z powyższego wzoru wilgotność świeżej trawy wyniosła 62,62 %. Dzięki temu, że podczas całego procesu suszenia w stałych odstępach czasu notowałem zmieniającą się wagę, mogłem naszkicować poniższy wykres.

Próbka trawy po wyjęciu z suszarki wraz z utratą całej wody straciła swe właściwości stając się bardzo kruchą substancją nie posiadającą swych dawnych właściwości mechanicznych. W pracy nad procesem brykietowania siana taka wiedza bardzo się przyda bo oznacza to, że próbka nie może być nie tylko zbyt wilgotna, ale także zbyt sucha, bo po sprasowaniu brykiet zacznie pęcznieć i nie będzie miał właściwości wiążących. Zbyt suchy materiał sprawi, że brykiet po pewnym czasie po prostu się rozsypie.

Rys. 16 Wyjmowanie jeszcze gorącej próbki z komory suszenia.

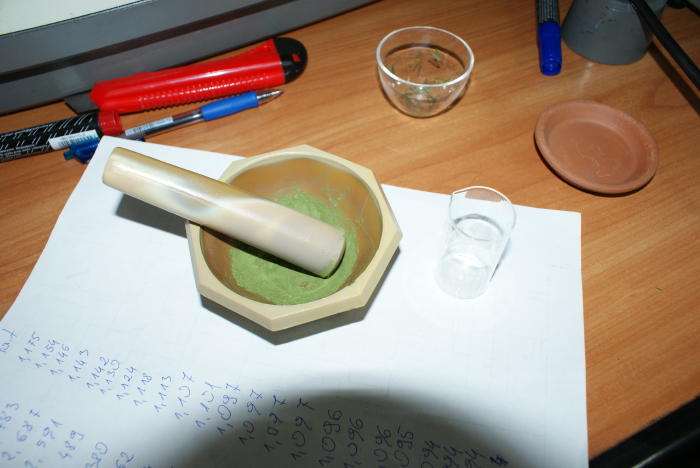

Rys. 17 Sproszkowanie wysuszonej trawy w moździerzu.

By pokazać jak bardzo sucha była próbka, wsypałem ją do moździerza i po prostu w jedną chwilę utarłem na ciemnozielony pył. Skoro i tak odbiegliśmy od tematu suszenia to opiszę co działo się dalej z powstałym proszkiem. Zastanawiałem się co z nim zrobić i od razu przyszedł mi do głowy pomysł by w jakiś sposób go spalić. Ciekawym rozwiązaniem było by zbudowanie palnika na sproszkowaną biomasę i być może takie próby w najbliższej przyszłości poczynię. Jak na razie zmieszałem próbkę z odrobiną azotanu potasu i zrobiłem chyba pierwsze na świecie bio-sztuczne ognie :)

Rys. 18 Spalanie sproszkowanej, wysuszonej trawy z utleniaczem.