Niedawno w ofercie naszego sklepu pojawiły się praktycznie nowe superkondensatory renomowanej firmy Maxwell o symbolu BCAP3000P. Niektórych ich pojemność przyprawia o zawrót głowy bo to aż 3000 faradów :) przy napięciu zasilania 2,7V. Oprócz tego, że sprzedajemy te kondensatory, wspólnie z Panem Hubertem Gronczyńskim z firmy ELEGRON www.elegron.pl postanowiliśmy zastosować je w praktyce. Tak powstał projekt ProtonShooter.

Zanim jednak przejdziemy do prezentacji samego urządzenia, jak i ciężkiej batalii, jaką stoczyliśmy przy budowie prototypu zaczniemy od samego początku. Pominiemy wstęp o stworzeniu świata i dalszej historii aż do XVIII wieku :)

Kondensator jest to przyrząd służący do gromadzenia ładunku elektrycznego. Odkrycie tego przyrządu przypisuje się Pieterowi (Petrus) van Musschenbroekowi w 1746 roku w Lejdzie. Nastąpiło ono przypadkiem, gdy podczas ładowania elektrycznego wody Musschenbroek trzymając mokrą butelkę ręką otrzymał bardzo mocne uderzenie (porażenie przeskokiem iskry elektrycznej). Była to "butelka lejdejska" czyli naczynie ze szkła wypełnione wodą i zatkane korkiem który był przebity na wylot miedzianym drutem. Wiadomość o butelce lejdejskiej szybko rozeszła i zwróciła uwagę na siebie innych fizyków. Od tamtej pory zaczął się rozwój kondensatorów. Jest ich bardzo dużo zarówno pod względem typu, technologii wykonania jak i samego zastosowania.

Minęło ponad sto lat zanim odkrycie z połowy XIX wieku znalazło swoje współczesne zastosowanie. Kiedy fizyk Helmholz przeprowadzał badania dotyczące przepływu prądu przez ciecze i odkrył zjawisko nazwane jego imieniem. Stwierdził, że aby prąd mógł popłynąć przez przewodzący elektrolit, w którym zanurzył dwie grafitowe elektrody napięcie powinno być wyższe od pewnej wartości granicznej zależnej od rodzaju elektrolitu. Jeśli napięcie to jest wyższe jony nie gromadzą się już w pobliżu odpowiednich elektrod, ale przedostają się do nich i zaczyna płynąć prąd. Towarzyszy temu wydzielanie substancji lub gazów.

Jeśli do zacisków umieszczonych w elektrolicie zostanie przyłożone napięcie niższe od wartości napięcia granicznego charakterystycznego dla danego elektrolitu jony znajdujące się w tym elektrolicie zaczynają się przemieszczać w kierunku odpowiednich elektrod. W tym momencie prąd przez elektrolit nie płynie. Jony nie przedostają się do elektrod, a jedynie gromadzą się w pobliżu nich. Zostają utworzone na granicy elektroda – roztwór dwie elektryczne warstwy, gdzie gromadzą się nośniki prądu o takiej samej wartości jak ładunek zgromadzony na powierzchni elektrody, ale z przeciwnym znakiem. Stąd wzięła się nazwa – kondensatory dwuwarstwowe. Ilość gromadzonego ładunku zależy od wartości napięcia przyłożonego do elektrod.

Przemieszczenie jonów w elektrolicie wymaga energii, która później może być zwrócona. Jest ona gromadzona w mikroporach oraz na granicy pomiędzy stałym materiałem elektrod, a elektrolitem, więc w odróżnieniu od tradycyjnych kondensatorów, energia nie jest gromadzona w atomach dielektryka.

Wynalezienie nowych materiałów pozwoliło zbudować superkondensatory nazywane również ultrakondensatorami lub kondensatorami dwuwarstwowymi. Przedrostek „super” zastosowano w nazwie tych kondensatorów ze względu na ich dużą pojemność. Decyduje o niej skuteczna powierzchnia elektrod oraz bardzo mała odległość między nimi. W roku 1972 w Japońskim koncernie Matsushita podjęto nad nimi pracę. Natomiast pierwsze superkondensatory przeznaczone do sprzedaży wypuściła należąca do tego koncernu firma Panasonic pod nazwą „GoldCap”.

Obecnie superkondensatory są produkowane jeszcze przez takie firmy jak: EPCOS, AMS Electronic, Nec, Maxwell, Tokin, Kanebo, Elna. Superkondensatory oprócz bardzo dużych pojemności charakteryzują się dość niskim napięciem granicznym (poniżej 3V), którego przekroczenie niszczy go gdyż następuje elektroliza elektrolitu.

Superkondensator można umieścić pomiędzy tradycyjnymi kondensatorami, a akumulatorami, ponieważ łączy on cechy każdego z tych elementów. Podobnie jak akumulator potrafi gromadzić duże ilości energii (jednak w dalszym ciągu o rząd niższe) i podobnie do tradycyjnych kondensatorów może w szybki sposób (ze względu na małą wartość rezystancji wewnętrznej) pobierać i oddawać duże wartości mocy (o wiele większe niż akumulatory).

Jako przykład w tym miejscu zastosujemy wspomniany wcześniej kondensator Maxwell'a BCAP3000P. Na wstępie można zapoznać się z oryginalną kartą DTR producenta do pobrania pod tym linkiem. Jak już wcześniej wspominaliśmy ma on pojemność 3000F i napięcie graniczne 2,7V. Jak podaje producent można z niego pociągnąć w sposób bezpieczny prąd ciągły na poziomie 147 A i chwilowy przez maksymalnie 1 sekundę 2170A. Prąd zwarcia tego kondensatora to 9.600 A i nie jest to pobór bezpieczny dla kondensatora, spowoduje jego trwałe uszkodzenie lub nawet eksplozję. Wspominaliśmy już, że superkondensatory charakteryzują się ultra niską impedancją wewnętrzną co pozwala bardzo szybko je ładować dużymi prądami i równie szybko rozładowywać. Rezystancja wewnętrzna tego kondensatora dla prądu stałego to 0,29 mΩ i 0,24 mΩ dla prądu przemiennego (1kHz).

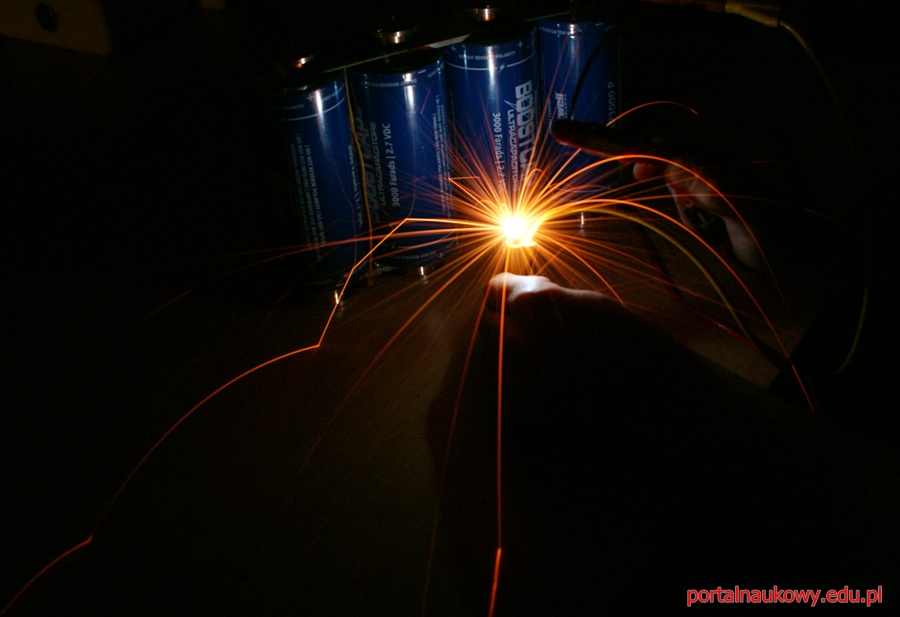

Dzięki ultraniskiej rezystancji wewnętrznej z kondensatora można pobierać niesamowite wartości prądów z zachowaniem ich bezpieczeństwa. By to Państwu wstępnie zademonstrować postanowiliśmy trochę poiskrzyć z baterii 4 połączonych szeregowo kondensatorów naładowanych do napięcia 10,5 V. Cienkim przewodem miedzianym zwieraliśmy wyjście z kondensatora i w chwili styku tych naszych "elektrod" dochodziło do małej eksplozji drutów w miejscu styku i obwód się przerywał.

To pierwsza najprostsza demonstracja możliwości naszego kondensatora bezpośrednio związana z przyszłym zastosowaniem w projekcie ProtonShooter. Tę ogromną moc dostępną w ciągu jednej chwili musimy jakoś okiełznać i właśnie tym zajęliśmy się w projekcie.

Już wiemy, że pod względem rezystancji wewnętrznej i poboru mocy akumulatory nie dorastają superkondensatorom do pięt, zobaczmy teraz jak wygląda kwestia pojemności.

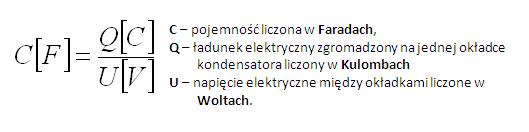

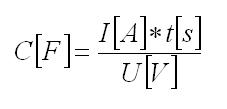

Powyższy wzór matematyczny obrazuje nam zależności pomiędzy ładunkiem elektrycznym zgromadzonym na okładkach kondensatora, napięciem i pojemnością tego kondensatora. Jednak wzór w takiej postaci nie wystarczy nam by policzyć jaką energię możemy zgromadzić w naszym kondensatorze. Daną mamy pojemność: 3000 F, napięcie 2,7 V no i czas w jakim założymy rozładowanie kondensatora. Większość jednostek pojemności odnosi się do godziny więc przyjmiemy i my taką wartość. Spróbujmy wzór przerobić tak, by można było do niego podstawić nasze wartości. Ładunek elektryczny liczony jest w kulombach a 1 C to ładunek elektryczny przepływający w czasie 1 sekundy przez przekrój poprzeczny przewodnika, gdy natężenie prądu elektrycznego płynącego przez tę powierzchnię wynosi 1 amper, czyli: 1C = 1A x 1s. Stąd nasz wzór może przyjąć postać:

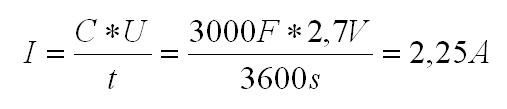

Zakładając czas na poziomie 1 godziny, ze wzoru musimy wyznaczyć prąd jaki popłynie z kondensatora w tym czasie. Tak więc wzór po przekształceniach przyjmie postać:

Z wyliczeń dla naszego kondensatora wynika, że przy pełnym naładowaniu z kondensatora może płynąć ciągły prąd 2,25 A przez jedną godzinę. Daje to pojemność 2,25 Ah czyli w porównaniu z tradycyjnymi akumulatorami niezbyt wiele.

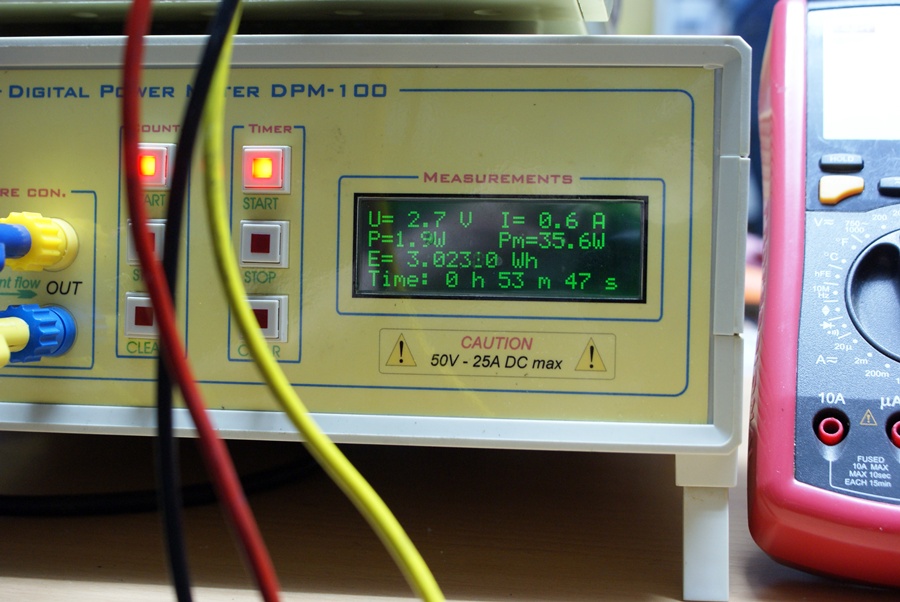

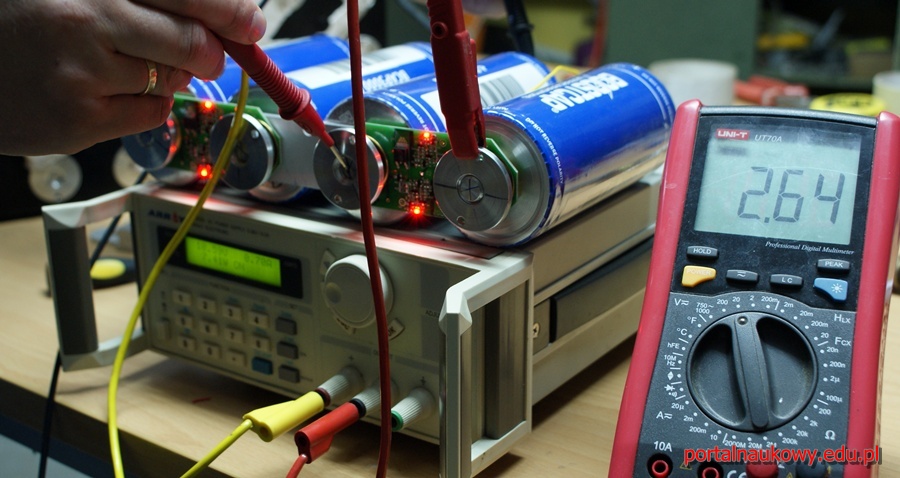

Jako, że superkondensatory jakie mamy w ofercie były używane postanowiliśmy sprawdzić ich realną pojemność. W tym celu zestawiliśmy w pracowni aparaturę z powyższego zdjęcia. Jest to zasilacz laboratoryjny z programowanym ograniczeniem prądowym (dlaczego to takie ważne dowiecie się Państwo w dalszej części opracowania), mikroprocesorowy miernik energii elektrycznej prądu stałego oraz badany kondensator.

Rozpoczęliśmy ładowanie kondensatora prądem o natężeniu 3A, miernik dokonywał chwilowych pomiarów wartości prądu i napięcia oraz obliczał chwilową moc i wyliczał całkowitą ilość energii jaka przepłynęła od zasilacza do kondensatora. Po czasie 53 min. kondensator już praktycznie całkowicie się naładował a licznik energii wskazał 3,023 Wh. Nota katalogowa podaje pojemność 3,04 Wh, ale pamiętajmy, że tam jeszcze płynął prąd na poziomie 0,6A więc pewnie dało by się upchnąć jeszcze ten skrawek energii, ale przy takim prądzie trwało by to bardzo długo.

Niższa pojemność superkondensatorów jest pewną ich wadą (jeszcze), ale zalet jest dużo więcej i sprawiają one, że lista zastosowań superkondensatorów nieprzerwanie się zwiększa. Na tej liście znajduje się głównie przemysł motoryzacyjny (samochody hybrydowe i elektryczne), energetyczny (stabilizacja pracy sieci), kosmiczny (jako superpojemne magazyny energii), elektroniczny i telekomunikacyjny (baterie telefonów komórkowych). Coraz popularniejsze jest stosowanie superkondensatorów w połączeniu z innymi źródłami energii np. akumulatorami lub ogniwami paliwowymi. Odpowiednio dobrane i połączone elementy tworzą układ o wysokiej wartości energii oraz mocy, zwiększonej sprawności i żywotności.

Podstawowe cechy superkondensatorów.

Zalety:

- duża gęstość mocy (maksymalne wartości dochodzą do 100 000W/kg, w porównaniu z akumulatorami Pb: 450 W/kg, Li: 450W/kg, NiMH: 500 W/kg),

- stosunek P/E mocy chwilowej do mocy średniej – powyżej 1500,

- duża szybkość ładowania – rozładowania – w porównaniu z akumulatorami,

- liczba cykli pracy – liczona w milionach,

- czas życia – kilkadziesiąt lat,

- komponent bezobsługowy o niskich kosztach eksploatacji,

- mała wartość zastępczej szeregowej rezystancji wewnętrznej w porównaniu z akumulatorami i mała w porównaniu z klasycznymi kondensatorami

- bezproblemowe działanie w niskiej temperaturze do - 40oc,

- wysoka sprawność (84 – 95%),

- mały koszt zakupu w przeliczeniu na liczbę cykli,

- większość nie posiada ściśle określonej biegunowości,

- mała szkodliwość dla środowiska,

- mała masa

Wady:

- mała gęstość energii (maksymalne wartości dochodzą do 25 Wh/kg, w porównaniu z akumulatorami Pb: 70 Wh/kg, Li: 100 Wh/kg, NiMH: 90 Wh/kg),

- po pewnym czasie bezczynności występuje samorozładowanie,

- dopuszczalne napięcie pracy wynosi zwykle od 2 do 3 V dla pojedynczego ogniwa,

Ze względu na niskie dopuszczalne napięcie pracy, którego przekroczenie może spowodować powstanie elektrolizy i w końcu nawet wybuch pod wpływem powstających gazów, stosuje się szeregowe łączenie superkondensatorów. W wyniku występowania zjawiska upływności (zmniejszania się napięcia pod wpływem czasu) powstanie niejednakowy rozkład napięć na poszczególnych ogniwach, a w ostateczności uszkodzenie niektórych z nich. Aby temu zapobiec stosuje się specjalne układy wyrównujące napięcia, nazywane balancerami - opiszemy je w dalszej części artykułu.

PRZYKŁADY ZASTOSOWAŃ SUPERKONDENSATORÓW

Kondensatory elektrochemiczne stają się coraz bardziej niezawodnymi urządzeniami współpracującymi zarówno z elektrowniami wiatrowymi, jak i systemami ogniw fotowoltaicznych. Zdolność superkondensatorów do bardzo szybkiego ładowania i rozładowania energii, którą gromadzą, sprawia, że urządzenia te bardzo szybko dostosowują się do zmian obciążenia. Superkondensatory znalazły zastosowanie w sprzęcie domowego użytku, narzędziach elektronicznych, telefonach komórkowych, aparatach fotograficznych itp. Wykorzystywane są również w układach zasilania samochodów o napędach elektrycznych. W przemyśle motoryzacyjnym główne działanie kondensatorów elektrochemicznych polega na wspomaganiu klasycznych akumulatorów poprzez działanie jako dodatkowy bufor podczas przyspieszania oraz hamowania. Zastosowanie takiego rozwiązania obniża koszty eksploatacji pojazdu, co wynika z przedłużenia żywotności akumulatora. Superkondensatory zabezpieczają akumulator przed szkodliwym wpływem obciążeń szczytowych. Odzysk energii hamowania przez superkondensator również obniża koszty eksploatacyjne poprzez zmniejszenie zużycia energii.

PODSUMOWANIE

Superkondensatory dynamicznie wkraczają na rynek energetyczny. Unormowania prawne w obszarze ochrony środowiska i zrównoważonego rozwoju obligują do wykorzystywania odnawialnych źródeł energii, co z kolei generuje zapotrzebowanie na niezawodne systemy do magazynowania i konwersji energii. Kondensatory elektrochemiczne są zdolne do szybkiego ładowania i rozładowania oraz cechują się długim czasem życia, lecz nie są w stanie zmagazynować tak dużej energii elektrycznej, jak akumulatory czy ogniwa paliwowe. Porównanie cech kondensatorów elektrochemicznych i akumulatorów wykazuje, że urządzenia te wzajemnie się uzupełniają. Właśnie dlatego bardzo dobrym rozwiązaniem jest połączenie superkondensatorów z chemicznymi źródłami prądu.

SZEREGOWE ŁĄCZENIE SUPERKONDENSATORÓW

Wykonany projekt miał na celu realizację urządzenia zdolnego generować silne impulsy prądowe z baterii ośmiu połączonych szeregowo superkondensatorów. Impulsy te miały być wykorzystane do zgrzewania przecinania i elektrodrążenia metali. Samymi procesami elektroerozyjnej obróbki metalki zajmiemy się później a teraz przystąpimy do opisu technicznego projektu.

Aby wykorzystać możliwości, jakie niosą ze sobą superkondensatory, trzeba sprostać ich wymaganiom.

Jednym z głównych problemów, jaki napotka każdy, kto chce wykorzystać w swoim urządzeniu superkondensatory, jest ich ładowanie. Kondensatory wielkiej pojemności w stanie rozładowanym jako odbiornik stanowią praktycznie zwarcie dla obwodu zasilania. Dlatego też potrzebny jest układ ograniczający prąd ładowania tak, aby nie przekraczał on wartości bezpiecznej dla źródła zasilania. Ponadto bardzo ważne jest, aby w końcowej fazie ładowania superkondensatora nie przekroczyć dopuszczalnego maksymalnego napięcia tego kondensatora. Kolejnym problemem do rozwiązania jest równomierność ładowania baterii kondensatorów i rozkładu napięć na poszczególnych elementach.

Dla większości zastosowań jeden superkondensator ma za niskie napięcie i nie jest bardzo przydatny. Aby podnieść napięcie pracy trzeba połączyć wiele superkondensatorów szeregowo. Ponieważ istnieje różnica tolerancji pomiędzy poszczególnymi superkondensatorami w pojemności, rezystancji i prądzie upływu nastąpi nierównowaga napięć sekcyjnych stosie szeregowym. Ważne jest, aby zapewnić, żeby poszczególne napięcia każdego superkondensatora nie przekraczały maksymalnego napięcia pracy, gdyż może to doprowadzić do rozkładu elektrolitu, wytworzenie gazu, wzrost ESR, a w ostateczności żywotność zostanie zmniejszona.

Ten brak równowagi w początkowej fazie ładowania zdominowany jest przez różnicę między pojemnością poszczególnych kondensatorów tj. kondensatory o mniejszej pojemności będą ładować się do wyższego napięcia w połączeniu szeregowym. Na przykład, jeśli dwa kondensatory 10F są połączone szeregowo z czego jeden ma +20% nominalnej pojemności, a drugi -10%, to napięcia między kondensatorami można obliczyć ze wzoru:

Vcap1 = Vsupply x (Ccap1 / (Ccap1 + Ccap2)

Zakładając Vsupply = 5,4V

Vcap1 = 5,4 x (12 / (12 +9)) = 3,08V

Vcap2 = 5,4 – 3,08= 2,32V

Jak widać, system równoważenia komórek musi zostać umieszczony w połączeniu szeregowym w celu zapewnienia ażeby poszczególne napięcia składowe nie przekroczyły napięcia znamionowego superkondensatorów.

Gdy bateria superkondensatorów będzie ładowana przez dłuższy okres czasu to prąd upływu zacznie odgrywać coraz większą rolę (tj. kondensatory o wyższym prądzie upływu będą miały niższe napięcie rozdzielania napięcia w połączeniu szeregowym).

Istnieją dwa systemy równoważące do rozwiązania tego problemu oraz zapewniające odpowiednie wyważenie modułów.

Są to:

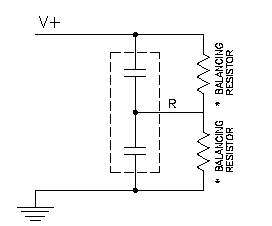

Metoda pasywna: Aby zrekompensować różnice pomiędzy superkondensatorami stosuje się połączone z nimi równolegle rezystory w każdym module baterii. To skutecznie zmniejsza zmienność równoważnej rezystancji równoległej między kondensatorami, która jest odpowiedzialna za prądu upływu. Na przykład, gdy kondensatory mają średni prąd upływu 10uA +/- 3uA, a przez jednoprocentowy opornik równoległy popłynie 100uA, to będzie to dobrym rozwiązaniem. Przy takim rezystorze równoległym do każdego kondensatora średni upływ prądu jest teraz 110uA +/- 4uA. Wprowadzenie tego rezystora zmniejszy zróżnicowanie prądu upływu z 30% do 3,6%.

Przez taką samą wartość rezystora równoległego przy wszystkich elementach stosu szeregowego, z kondensatora o wyższym napięciu, popłynie większy prąd. Rozładowanie przez równoległy rezystor będzie wyższe niż w kondensatorach z niższym napięciem. To pomoże zrównoważyć całkowity rozkład napięcia w całej serii kondensatorów.

Metoda pasywna równoważenia napięcia jest zalecana tylko dla aplikacji, które nie są regularnie ładowane i rozładowywane i tylko tam, gdzie toleruje się dodatkowe obciążenie prądowe wnoszone przez rezystory bocznikowe. Sugeruje się, aby rezystory bocznikowe dobrane były tak, aby dać dodatkowy przepływ prądu - co najmniej 10 razy większy od prądu upływu kondensatorów. Wyższy stosunek może być stosowany w celu szybszego zrównoważenia. Kompromis oparty jest na stosunku czasu ładowania do prądu upływu. Gdy bateria superkondensatorów pracuje w układzie statycznym, czas dojścia do równowagi nie stanowi problemu, kłopoty zaczynają się, gdy taka bateria jest cyklicznie ładowana i rozładowywana.

Aktywna kompensacja: Do zastosowań, gdzie następuje cykliczne ładowanie i rozładowywanie kondensatorów oraz tam, gdzie wymagany jest znacznie mniejszy prąd upływu w stanie ustalonym. Taka kompensacja wymaga większych prądów tylko wtedy, kiedy napięcie ogniwa jest niezrównoważone. Aktywny układ wymusza jednakowe napięcie na węzłach serii połączonych kondensatorów.

Oprócz zapewnienia dokładnego równoważenia napięcia, aktywne układy dają znacznie niższy poziom prądu w stanie naładowania, a jedynie wymagają większych prądów, gdy napięcie kondensatora wychodzi z równowagi. Te cechy sprawiają, że aktywne obwody kompensacji napięcia są idealne dla aplikacji częstego ładowania i rozładowania kondensatorów, jak również te, o ograniczonym źródle energii.

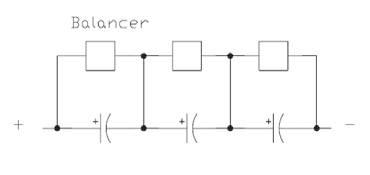

W naszym projekcie zastosowaliśmy produkowane i zalecane przez firmę Maxwell balansery aktywne, ich ogólne opisy znajdują się w dwóch dokumentach do pobrania: Dokument_1 i Dokument_2

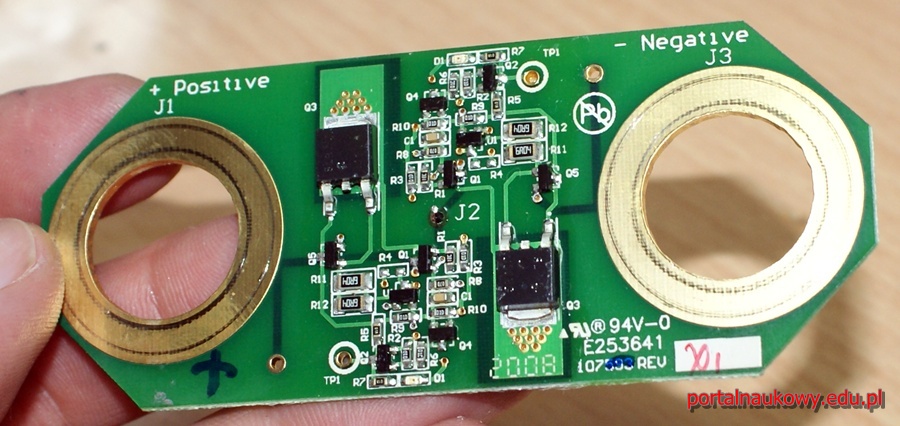

Powyższe zdjęcie przedstawia płytkę balansera montowaną do pary kondensatorów połączonych szeregowo, sposób montażu układu do kondensatorów opisany jest w jednym z dokumentów zamieszczonych powyżej.

Po rozpoczęciu procesu ładowania, gdy na kondensatorach jest niewielkie napięcie płytki balanserów nie pracują. Gdy wartość napięcia na kondensatorze osiągnie 2,64V balanser rozpoczyna pracę i zapala się diodka LED od danego kondensatora a tranzystor wykonawczy robi się ciepły co znaczy, że układ zaczyna mostkować część prądu ładowania danego kondensatora w szeregu.

Ładując taką baterię kondensatorów z tego typu układami balansującymi możemy się przekonać, że to co wcześniej napisaliśmy na temat nierównomiernego ładowania jest prawdą bo diody nie zapaliły się jednocześnie. Zapalały się po kolei w różnej kolejności z bardzo różnymi odstępami czasu co wybitnie świadczy o tym, że jedne wcześniej a inne później osiągnęły swoje graniczne napięcia. Nie zastosowanie układów balansujących w tego typu bateriach mogło by nie tylko wpłynąć na znacznie szybsze niszczenie kondensatorów i utratę ich sprawności ale także groziło by wybuchem.

Po naładowaniu naszej baterii kondensatorów do napięcia maksymalnego czyli 10,8 V i odłączeniu ładowania diody na balanserach nadal świeciły jeszcze przez jakiś czas ale tranzystory już się nie nagrzewały więc sygnalizują one nie tylko balansowanie prądów ale także stan pełnego naładowania kondensatora.

REALIZACJA ZAŁOŻEŃ PROJEKTU

Naszym zamiarem było zbudowanie urządzenia wielofunkcyjnego opartego na zjawisku wysokoprądowego wyładowania elektrycznego. Tak silne wyładowanie niesie ze sobą kilka atrakcyjnych, patrząc pod kontem obróbki metali, cech - ale o tym nieco później. Przede wszystkim trzeba zadbać o to by w odpowiednim momencie można było włączyć przepływ bardzo dużego prądu, ale także szybko go wyłączyć tak by można było uformować udarowy impuls o określonym czasie trwania lub paczkę takich impulsów. Trzeba było zaimplementować układ ładowania kondensatorów i przede wszystkim odpowiednich zabezpieczeń zarówno kondensatorów jak i użytkownika oraz kilka innych tematów, które ujrzały światło dzienne w toku prac prototypowych.

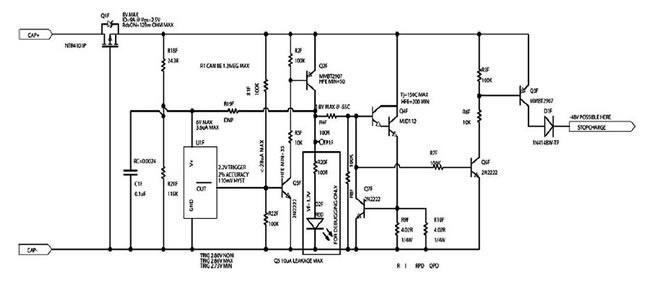

Jako ograniczenie prądu ładowania można zastosować rezystor połączony szeregowo pomiędzy źródłem zasilania a baterią superkondensatorów, jednakże takie rozwiązanie jest mało ekonomiczne bo wiąże się z bardzo dużymi startami mocy na owym rezystorze. Dużo lepszą metodą jest zastosowanie impulsowego źródła prądowego zamiast rezystancji szeregowej. W naszym projekcie rolę taką pełni układ BTS555 – jest to jedynie układ wykonawczy, nad którym nadzór sprawują inne elementy peryferyjne. BTS555 (Highside High Current Power Switch) posiada jedno wejście sterujące oraz jedno wyjście kontrolno pomiarowe. Stan wysoki podany na wejście BTS555 powoduje jego otwarcie natomiast stan niski - jego zamknięcie. Na wyjściu pomiarowym pojawia się napięcie proporcjonalne do przepływającego prądu przez BTS555.

W tym miejscu wspomnę tylko, że autorem schematu całego urządzenia jest Pan Hubert Gronczyński i by go obejrzeć zapraszam na stronę internetową firmy ELEGRON www.elegron.pl.

Napięcie z wyjścia pomiarowego BTS555 (IS) doprowadzane jest przez dzielnik (R31 PR3) do wejścia układu całkującego (R60 C76). Sygnał napięciowy z układu całkującego doprowadzony jest do tranzystora Q9, którego bramka chroniona jest diodą zenera D25 przed zbyt wysokim napięciem. Za pomocą potencjometru PR3 należy nastawić maksymalny dopuszczalny prąd, jaki można pobierać z zasilacza, w naszym projekcie jest to 20A.

Przepływający prąd na wyjściu (OUT) o wartości 20A spowoduje, że na wyjściu (IS) też popłynie prąd 30tys. razy mniejszy czyli 1mA. Taki prąd przepływający przez dzielnik (R31 PR3) spowoduje odłożenie się na nim napięcia. Właśnie to napięcie reguluje potencjometr PR3. Należy je tak ustawić, aby po przekroczeniu 20A na wyjściu (OUT) z BTS555 napięcie z dzielnika załączyło tranzystor Q9. Włączenie tranzystora Q9 nie następuje natychmiast gdyż jest opóźnione przez układ całkujący (R60 C76) natomiast jego wyłączenie również jest opóźniane przez kondensator C39 i połączony z nim rezystor R58. Napięcie z kondensatora C39 steruje tranzystorem Q8. Cały ten układ tranzystorów ma za zadanie opóźnianie załączenia i wyłączenia układu BTS555 tworząc impulsowe źródło prądowe, którego średni prąd będzie wynosił 20A, mimo że chwilowy może go przekroczyć.

Układ ten doskonale sprawdza się jako ogranicznik prądu w początkowej fazie ładowania baterii superkondensatorów. Aby proces ładowania przebiegał szybko, potrzebne jest napięcie zasilające wyższe od napięcia znamionowego zestawu kondensatorów. W naszym projekcie zasilacz ma na wyjściu 35V, gdy napięcie znamionowe baterii kondensatorów wynosi 21,2V (8*2,65V). Ta różnica napięć pozwala na utrzymanie praktycznie stałego wysokiego prądu ładowania, jednakże napięcie ładowania musi być natychmiast wyłączone po osiągnięciu wartości znamionowej kondensatorów. Rolę kontroli napięcia pełni dzielnik (R64 R32) z filtrem. Wszystkie sygnały sterujące i pomiarowe muszą być odseparowane galwanicznie pomiędzy obwodem wykonawczym a sterującym. Zapobiega to zakłóceniom, jakie obwód wykonawczy mógłby wnosić do obwodu sterującego. Dlatego napięcie z dzielnika (R64 R32) doprowadzane jest do przetwornika A/C mikrokontrolera poprzez wzmacniacz operacyjny U20b i transoptor z wyjściem analogowym IL300 (U22).

W chwili osiągnięcia napięcia znamionowego na superkondensatorach, mikrokontroler wyłączy układ BTS555 poprzez transoptor U13. W celu dodatkowego zabezpieczenia baterii kondensatorów przed skutkami przekroczenia napięcia znamionowego w wyniku zawieszenia się mikrokontrolera lub innej awarii układu sterującego, zastosowaliśmy przekaźnik odcinający napięcie zasilające sterowany poprzez wzmacniacz operacyjny U25. Wzmacniacz ten pracuje jako przerzutnik z dużą histerezą napięć przełączających. Zapobiega to „migotaniu” styków przekaźnika. Napięcie wyłączenia awaryjnego ustawiane jest za pomocą potencjometru PR4 i ustawiane jest na 21,6V. Ponowne załączenie przekaźnika nastąpi dopiero po obniżeniu napięcia na superkondensatorach o 2V lub po ponownym uruchomieniu całego układu.

Do mikrokontrolera doprowadzone są dwie informacje o wartości prądu ładowania. Jedna pochodzi z przetwornika prądowego LEM25, a druga z wyjścia (IS) BTS555. O ile LEM25 sam w sobie ma odizolowane wejście od wyjścia, o tyle z wyjścia pomiarowego BTS555 sygnał przeprowadzany jest podobnie jak w przypadku pomiaru napięcia poprzez wzmacniacz operacyjny (U20a) i transoptor (U21) z wyjściem analogowym. Oba te sygnały doprowadzane są do wejść przetworników A/C w mikrokontrolerze.

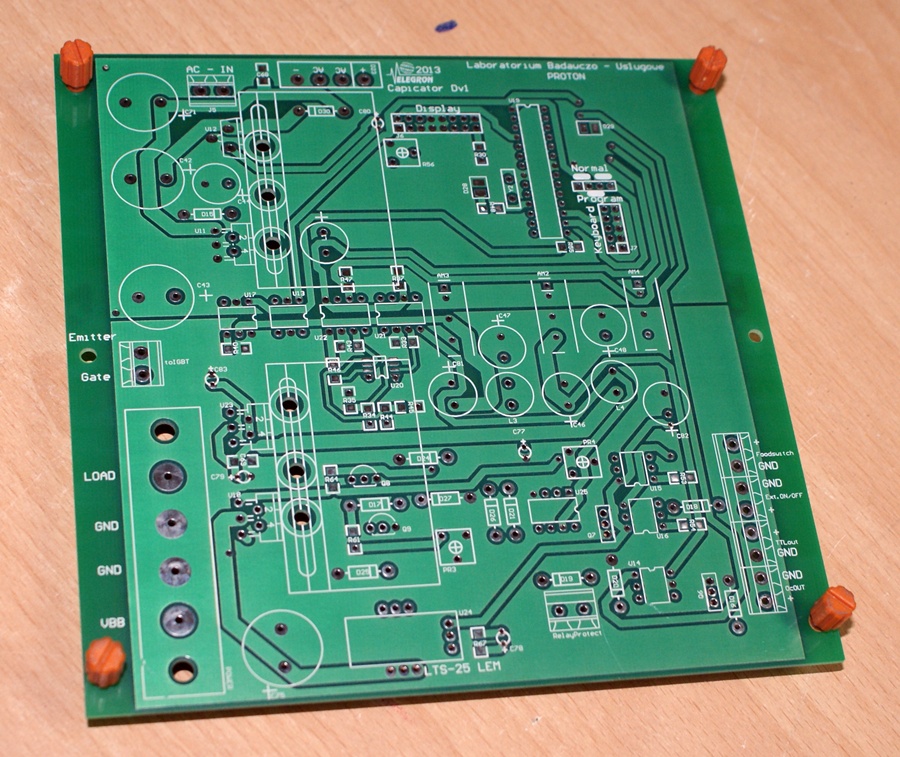

Mikrokontroler połączony z wyświetlaczem sterowany jest za pomocą czteroprzyciskowej klawiatury. Jednocześnie złącze klawiatury stanowi wejście do programowania mikrokontrolera. Do zmiany funkcji złącza klawiatura/programator służą jumpery na złączu „program”. Oprócz klawiatury sterowanie mikrokontrolerem może odbywać się również przez dwa wejścia transoptyczne opisane jako foodswitch (U15) (wyłącznik nożny) oraz Ext.on/off (U16), do którego można doprowadzić sygnał z innego urządzenia np. ze stołu CNC. W celu komunikacji zwrotnej (od mikrokontrolera do urządzeń zewnętrznych) zastosowaliśmy dwa wyjścia: jedno z wyjść jest typowym TTLem (U14), a drugie jest typu otwarty kolektor (Q6) i może wystawiać wysokonapięciowe stany logiczne.

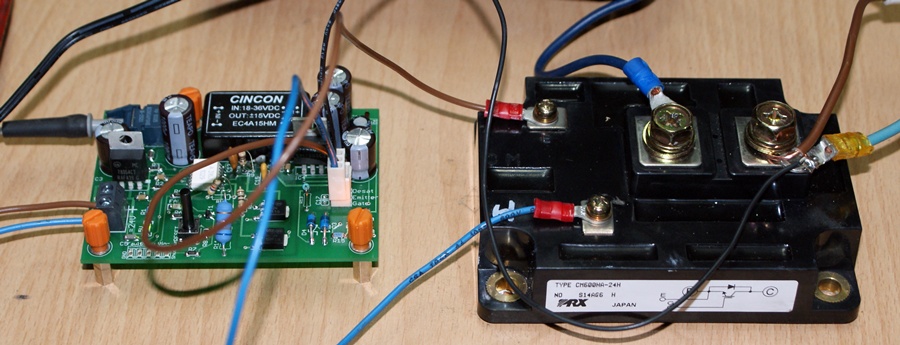

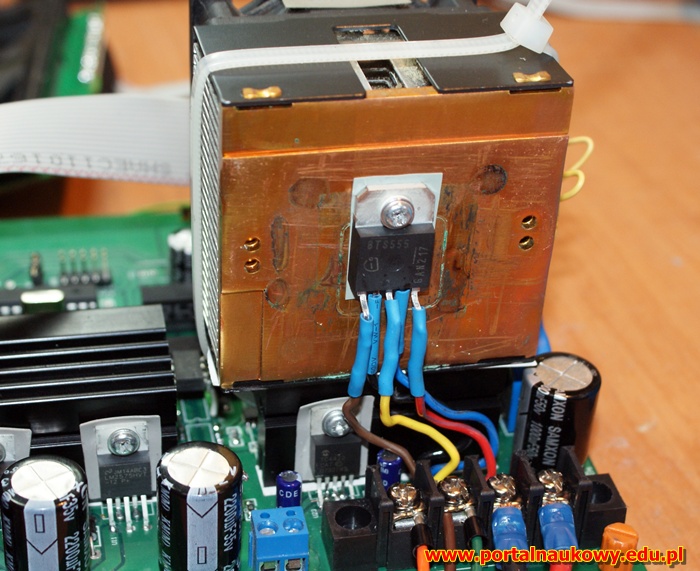

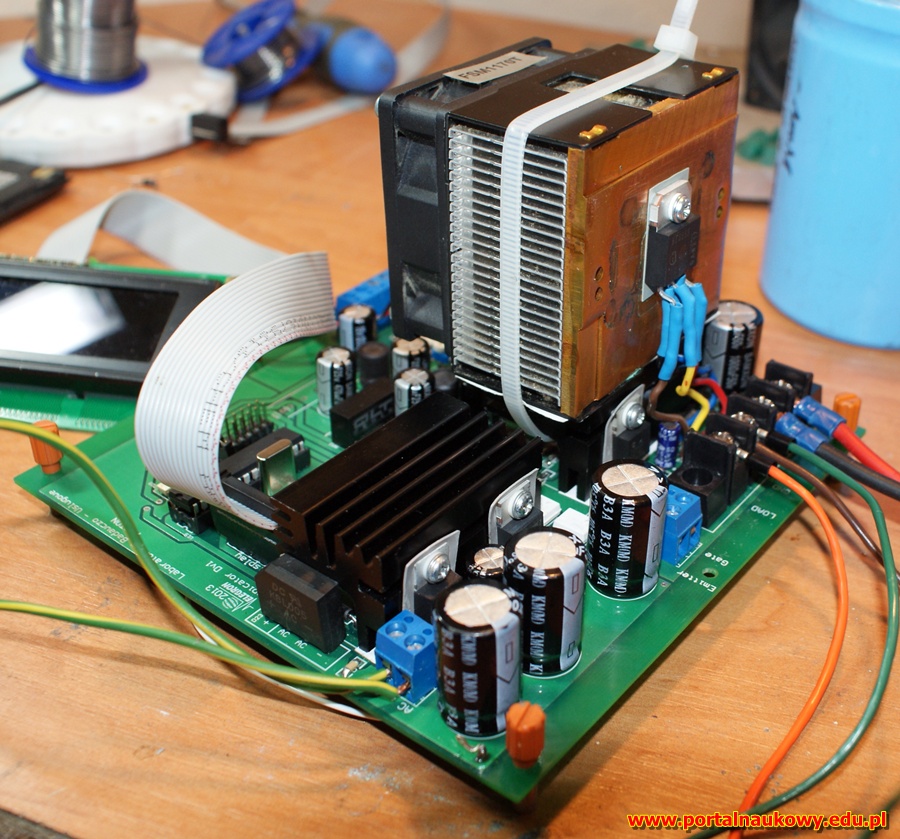

Teraz przyszła kolej na część wykonawczą czyli obwód, który będzie w stanie włączać i wyłączać przepływ potężnego prądu z naładowanej baterii kondensatorów. Jedyną rezystancją w tym układzie będzie znikoma rezystancja wewnętrzna baterii kondensatorów, niewielka rezystancja przewodów no i ewentualna rezystancja złącza w którym dojdzie do wyładowania iskrowego. To sprawia, że układ będzie pracował na zwarciu a jak pamiętamy na początku napisałem, że prąd zwarcia pojedynczego kondensatora to 9.600 A. Producent podaje, że z kondensatora w impulsie można bezpiecznie pobrać prąd 2.000 A trwający nie dłużej niż 1 ms. Nasz przełącznik musi zapewnić bezpieczne zamknięcie obwodu i po wyznaczonym czasie przerwać przepływ prądu jaki w tym czasie zdążył osiągnąć układ. Nasz wybór padł na tranzystor IGBT o symbolu CM600HA24-H. Tranzystor ten zgodnie z zapewnienimi producenta może przełączać prąd ciągły na poziomie 600A i w impulsie 1500A. Na zdjęciu powyżej znajduje się opisywany tranzystor z układem sterującym w fazie mocno wstępnych testów, które potwierdziły że nasz pomysł może się udać.

Sterowanie tranzystorem wykonawczym w naszym układzie odbywa się poprzez driver TC4452 (U23). Wejście U23 również jest separowane od mikrokontrolera poprzez transoptor U17.

Jako zasilanie transoptorów oraz drivera zastosowaliśmy trzy przetwornice DC/DC (-5V,+5V oraz +12V). Przetwornice te są zasilane ze stabilizatora LM2575-12 (U11) natomiast mikrokontroler posiada własny (oddzielny) stabilizator 7805 (U12).

Aby chwilowe (duże) pobory prądu przez driver nie zakłócały pracy przetwornic, zastosowaliśmy filtry na ich wyjściach.

Dodatkowo do sygnalizacji stanu całego urządzenia oprócz wyświetlacza LCD zastosowaliśmy dwie diody LED. Jedna informuje o stanie gotowości do pracy natomiast druga zapala się podczas ładowania baterii kondensatorów.

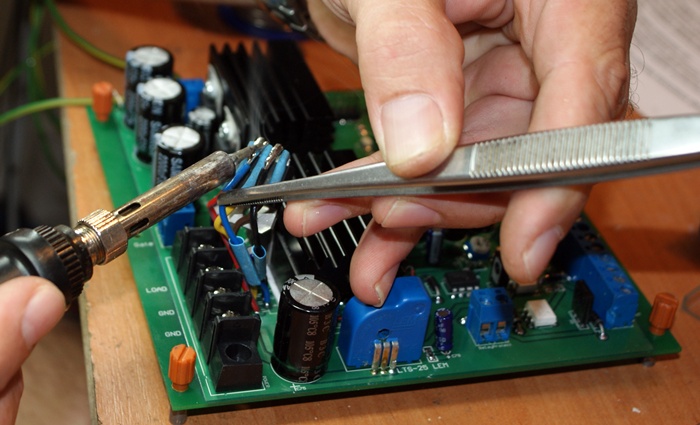

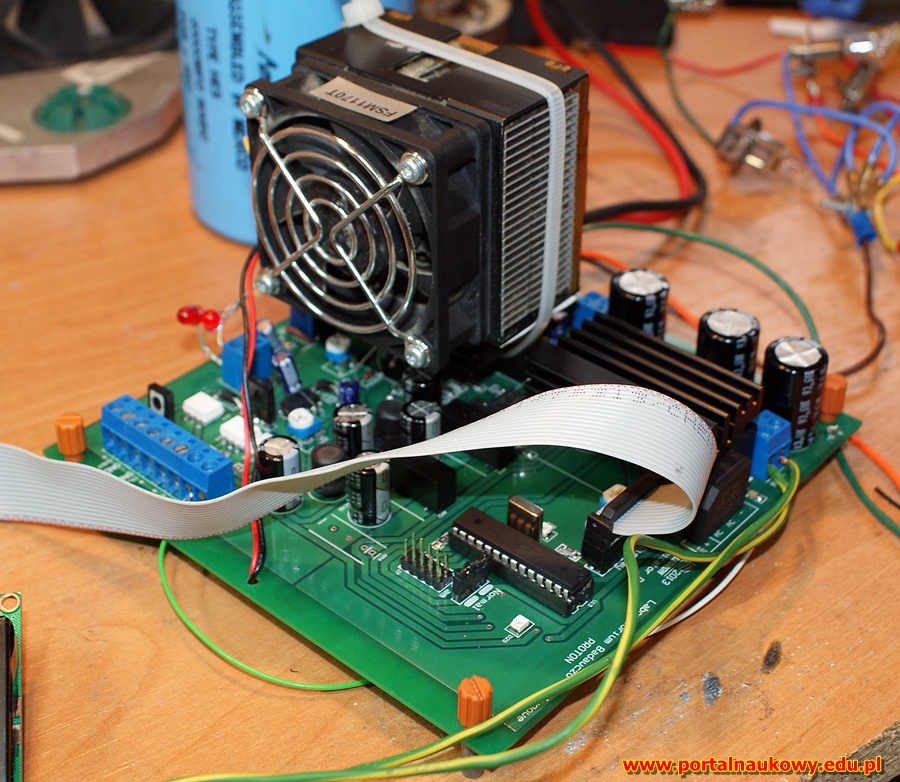

Przyszła pora to wszystko poskładać i uruchomić, zaprojektowaną na podstawie schematu płytkę PCB wykonaliśmy w naszej ulubionej firmie Satland Prototype na warstwie miedzi o grubości 70 μm bo jednak po niektórych ścieżkach będą płynęły prądy ładowania kondensatora na poziomie 20A.

Pierwszą przygodą podczas montażu było odkrycie błędu projektowego polegającego na pomyleniu obudowy układu BTS555. Na płytce umieściliśmy go w obudowie TO220-5 a po zakupie kostki okazało się, że producent umieścił go w TO218. Jak oni tak mogli ....

Przed delikatną nieuwagę nasz regulator musieliśmy zamontować w niezbyt elegancji sposób na dodatkowych przewodach. Ponadto w trakcie testów ładowania okazało się, że ilość energii cieplnej wydzielana na radiator jest zbyt duża by mógł on w przyszłości mieć swoje miejsce na tak małym radiatorze.

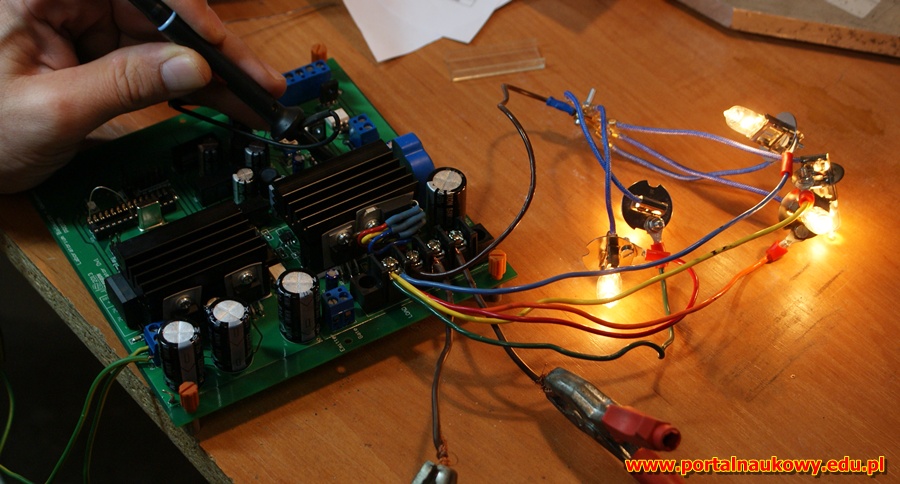

Gdy już wszystko udało nam się ślicznie zlutować (pomijając dalsze przygody) rozpoczęliśmy fazę testowania obwodów. Pierwszą próbą był test dymny czyli pierwsze włączenie układu i obserwacja czy nic się nie kopci :) A tak na poważnie to w szeregu z zasilaniem włączyliśmy dla bezpieczeństwa żaróweczkę, która w razie draki przejęła by energię zwarcia. Pierwszym testowanym obwodem był nasz nieszczęsny regulator ładowania.

Po włączeniu zasilania nic się nie zadymiło i układ nie wykazywał obecności zwarcia więc mogliśmy wyłączyć szeregową żarówkę w zasilaniu. Na razie zamiast kondensatora na wyjściu znalazło się 5 żarówek halogenowych o mocy 70W każda, co daje 350W obciążenia. Przy zasilaniu 24V przez nasz regulator popłynęło 14,5 A. Okazało się, że regulator prądu pracuje całkowicie poprawnie, jednak wyszedł inny problem - cieplny.

Przy 14,5 A płynącego przez regulator prądu czyli przy 72 % planowanego obciążenia radiator, który umieściliśmy na płytce już po chwili nagrzał się do temperatury uniemożliwiającej dotknięcie go gołą ręką. Znów trzeba było wprowadzić do systemu poprawkę w postaci dużego wentylowanego radiatora do którego przykręciliśmy nasz regulator.

Regulator ma niesamowity prąd dopuszczalny na poziomie 158 A jednak jak się okazało nawet przy 14 A trzeba zapewnić naprawdę wydajne jego chłodzenie. W dalszej części prac uruchomieniowych sprawdziliśmy kolejne ważne obwody analogowe czyli zasilanie przetwornic DC/DC i napięcia na nich, separowane tory pomiarowe prądu i napięcia, układ sterowania przekaźnikiem bezpieczeństwa, wejścia i wyjścia do komunikacji ze światem zewnętrznym, driver tranzystora IGBT ...

Najprzyjemniejszym momentem pracy projektowej jest moment, gdy okazuje się że wszystkie elementy już działają, cała koncepcja się sprawdza i nie ma potrzeby przebudowywać wszystkiego. Na tym etapie mogliśmy już powiedzieć, że chyba wszystko będzie dobrze :)

Jednak to zdecydowanie jeszcze nawet nie półmetek dystansu dzielący nas od uruchomienia pełnowartościowego urządzenia. Czas wetknąć w gniazdko mikroprocesor i nasączyć go odpowiednim programem tak, by był w stanie zarządzać wszystkimi peryferiami projektowanego urządzenia. Do komunikacji z użytkownikiem przewidzieliśmy wyświetlacz alfanumeryczny o organizacji 4 x 20 znaków oraz klawiaturę czteroprzyciskową.

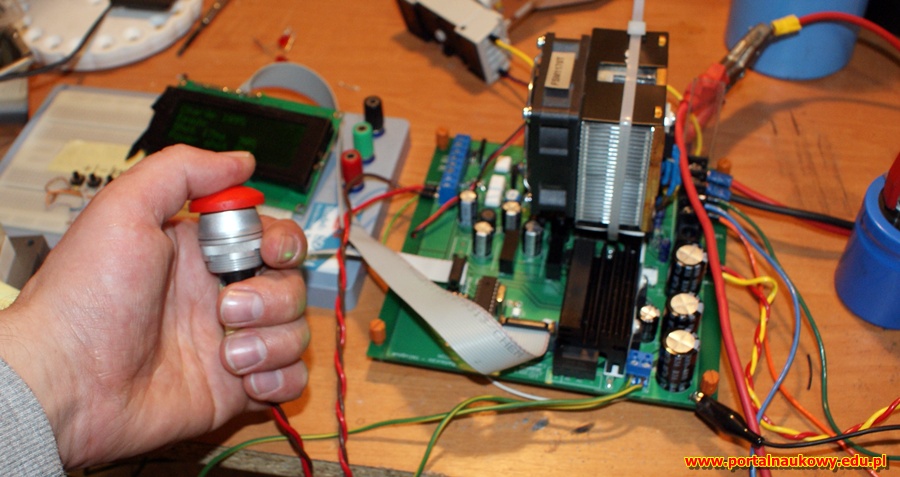

Posługując się małym kondensatorem zastępczym przystąpiliśmy do pierwszych testów urządzenia sterowanego już w pełni z mikroprocesora. Podłączony też został tranzystor IGBT oraz w obwodzie jego kolektora żaróweczka 70 W w którą strzelaliśmy testowo ładunki z małego kondensatora.

Zastosowana w fazie testów pojemność to jedynie 33.000 μF więc sprawia nam ona nieco trudności bo nawet impuls trwający kilka ms potrafi ją rozładować do zera a krótki impuls z regulatora BTS mocno ją przeładowuje doprowadzając do zadziałania zabezpieczeń nadrzędnych nad procesorem.

Jednak mimo trudności Panu Hubertowi Gronczynskiemu (www.elegron.pl), z którym współpracuję przy projekcie udało się już stworzyć ślicznie działający i zarządzający tą kupką części program. Tak naprawdę to na tym etapie mamy już wszystko, czego nam potrzeba do wysokoenergetycznych testów. Jest już nawet czerwony przycisk, którego już niebawem użyjemy do wygenerowania pierwszego udarowego impulsu i mam cichą nadzieję, że nic nie wybuchnie. Dla bezpieczeństwa zarówno w obwodzie dużej mocy jak i ładowania umieścimy zwłoczne bezpieczniki.

Ciekawą funkcją naszego urządzenia będzie obliczanie i wyświetlanie po każdym strzale energii, jaka została oddana z układu w impulsie. Będzie się ona wyświetlać w ostatniej linijce wyświetlacza w kilowatach. Oczywiście będzie możliwość nastawiania maksymalnej energii jaka ma zostać oddana w impulsie bo w trakcie "strzału" mikroprocesor z dużą częstotliwością będzie próbkował wartość napięcia na baterii kondensatorów i jeśli spadnie ono zbyt nisko to pomimo nastawienia długości impulsu może on zostać automatycznie skrócony.

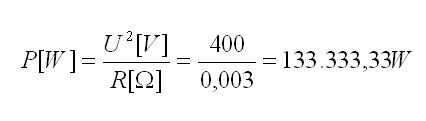

Na powyższym zdjęciu już prawie gotowa bateria 8 szt superkondensatorów BCAP3000P, którą już niebawem podłączymy do urządzenia w miejsce obecnego małego kondensatorka. Nie wiem czy wszyscy zdają sobie w tym miejscu sprawę, że mamy do czynienia z potężnym blokiem superkondensatorów, których rezystancja wewnętrzna jest ultraniska i wynosi 0,29 mΩ, jeśli zastosuję metr przewodu miedzianego o przekroju 10 mm do wyprowadzenia energii z układu to w tym miejscu rezystancja wyniesie ok. 1,8 mΩ, rezystancja złącza tranzystora IGBT w stanie nasycenia jest co prawda różna dla różnych wartości prądów kolektora i dla napięć bramki, ale zakładam w tym miejscu, że uda nam się tranzystor odpowiednio w tych warunkach obciążenia wysterować i rezystancja wyniesie 3 mΩ. Sumaryczna wartość rezystancji układu wyniesie 4,89 mΩ nie licząc rezystancji ewentualnego odbiornika tej energii, w tym momencie zakładamy ogólnodostępną moc. Stosując odpowiedni wzór poniżej wyliczymy jakiej mocy możemy się spodziewać na wyjściu układu.

Kondensatory w porównaniu z akumulatorami może i wielkiej pojemności nie mają, ale na pewno takiego rezultatu nie osiągną. Ponad 133 kW energii w impulsie to już jest coś. Pojemność kondensatora jest na tyle wysoka, by taką mocą działać przez całkiem przyzwoity okres czasu. Oczywiście taka energia przy 20V zasilania to ponad 6000 A i zgodnie tym, co mówi nota aplikacyjna kondensatorów była by dla nich niebezpieczna. Oczywiście było by też trudno znaleźć odpowiedni tranzystor zdolny przełączać takie prądy. Napisałem o tej mocy bo w przypadku np. przebicia tranzystora i zwarciu pomimo wyłączenia przez system taka moc mogła by się wydzielić. Trzeba więc zastosować dodatkowy zwłoczny bezpiecznik w obwodzie mocy. Zakładany prąd w naszym układzie nie powinien przekroczyć 1500 A, a przy bardzo krótkich impulsach 2000A, co odpowiada 30 - 40kW mocy.

A to zdjęcie to już gotowa bateria z czterema przewodami o przekrojach roboczych: 25 mm2 oraz 4mm2, pierwsza para przewodów to wyjście mocy czyli przewody strzałowe, a druga będzie służyła do ładowania baterii z regulatora.

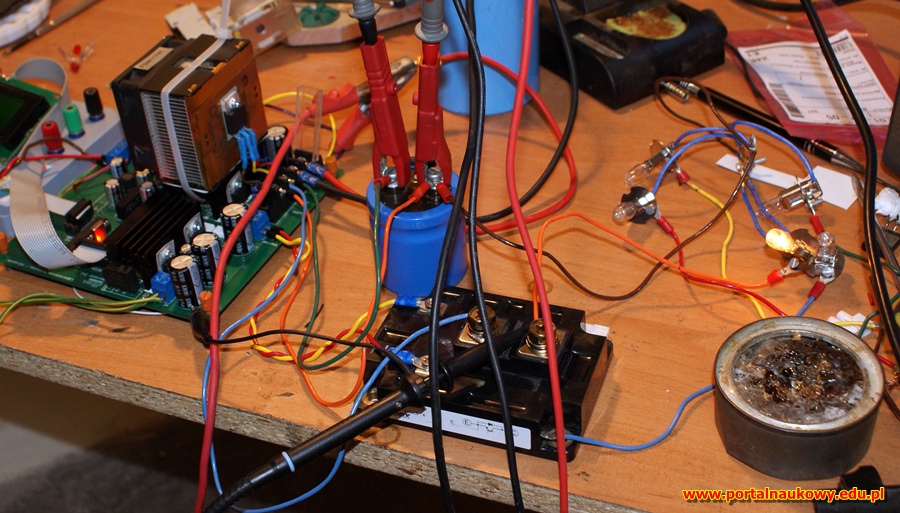

Pomimo wszechobecnego braku czasu udało nam się wygospodarować wieczór i złożyliśmy urządzenie już z właściwą baterią kondensatorów. Nasze wcześniej przetestowane delikatnie obwody sprawdziliśmy w grubym praniu i niestety wieści nie są najlepsze.

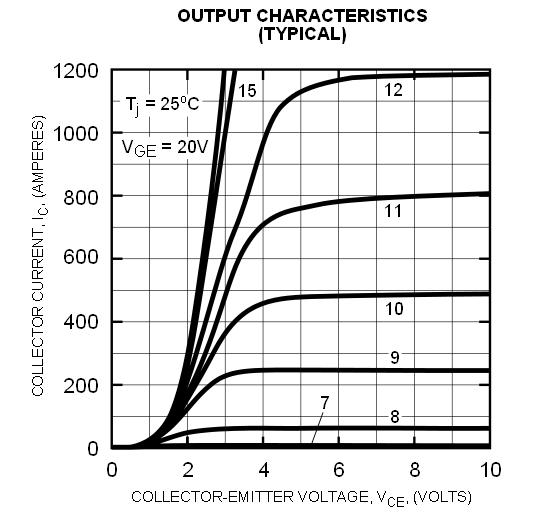

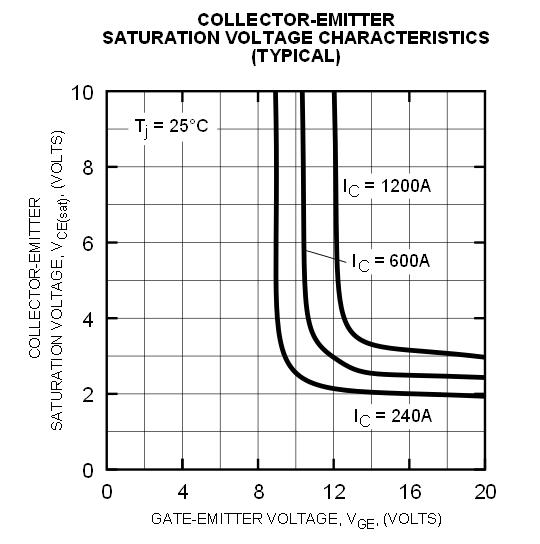

Pierwszy problem pojawił się w chwili generacji pojedynczego impulsu prądowego na miedziany przewód o średnicy 0,5 mm. Spodziewaliśmy się wystrzału i eksplozji przewodu a eksperyment pobiegł swoją, troszkę inną drogą. Przewód stopniowo się rozżarzył i przetopił, co świadczyło, że wartość prądu na nim nie narosła lawinowo. Pierwsze podejrzenie padło na tranzystor IGBT i gdy głębiej przestudiowaliśmy jego charakterystykę, a zwłaszcza dwa diagramy, które zamieściłem powyżej okazało się, że 12V, jakie zastosowaliśmy do wysterowania jego bramki to dla takich prądów zdecydowanie zbyt mało i o ile w pierwszej fazie dochodzi do saturacji i prąd zaczyna płynąć przez złącze C - E, o tyle w miarę wzrostu prądu wychodzi on z nasycenia i wartość rezystancji gwałtownie rośnie, co z kolei powoduje odkładanie się na złączu dużego napięcia i utratę mocy.

Obserwując diagramy wniosek nasuwa się tylko jeden - jeśli chcemy załączać tak duże prądy bezwzględnie musimy polaryzować bramkę maksymalnie stromym impulsem o napięciu najchętniej 20V. Niestety to nie wszystko, by zapewnić bezpieczeństwo zarówno tranzystora jak i całego urządzenia i osób je obsługujących musimy w trakcie trwania impulsu prądowego badać napięcie na złączu i jeśli przekroczy ono dopuszczalną wartość, pomimo nastaw, musi dojść do szybkiego sprzętowego wyłączenia tranzystora. Taką funkcjonalność może zapewnić driver HCPL316j, który już jest opisany na łamach naszego serwisu. Już narodziła się nowa koncepcja i rozrost funkcjonalności urządzenia, ale o tym napiszemy jak coś zmajstrujemy.

Niestety problem generacji impulsów to nie wszystko, pompowanie kondensatora też nie wyszło, układ BTS555 jest fajny, jednak okazało się że nie jest przygotowany do tak częstego kluczowania pod takim obciążeniem i ilości ciepła, jakie się na nim wydzielają już po chwili powodują zadziałanie zabezpieczenia termicznego pomimo wydajnego chłodzenia. Ładowanie takiej baterii kondensatorów okazało się nie lada wyzwaniem, dla obwodu ładowania stanowią one praktycznie zwarcie i układ ograniczenia prądu ładowania musi być bardzo wydajny. Jak się okazało nie tylko on. Przez stosunkowo krótki czas pracy ogranicznika z układem BTS555 kondensator filtrujący napięcie z mostka prostowniczego i transformatora nagrzał się bardzo mocno co świadczy o tym jak duże pobory prądu następowały w chwili wysterowania. Kondensator był ładowany i rozładowywany do zera z częstotliwością pracy układu ograniczenia i ta praca mogła doprowadzić nawet do jego eksplozji.

Ciąg dalszy reportażu nastąpi niebawem .....