Zgodnie z zapowiedzią zawartą w podsumowaniu poprzedniego opracowania, w niniejszej części skupimy się na optymalizacji toru optycznego, budowie niewielkiego stołu roboczego z odciągiem spalin oraz testach możliwości naszego lasera w trybie impulsowym. Pierwszym zadaniem była optymalizacja optyki. Nie jest to zagadnienie trywialne, ponieważ wszystkie elementy wykorzystane do budowy toru optycznego pozyskaliśmy z innych maszyn i pierwotnie nie były one projektowane do pracy w takiej konfiguracji. Dodatkowym utrudnieniem jest charakter promieniowania, z którym pracujemy — światło to jest całkowicie niewidoczne, a jednocześnie bardzo niebezpieczne dla oczu. Wiązkę możemy obserwować wyłącznie pośrednio, poprzez jej oddziaływanie z materią, co wyklucza korekcje w czasie rzeczywistym. Podczas pracy z promieniowaniem podczerwonym z naszego źródła każda zmiana w układzie wymagała najpierw wprowadzenia modyfikacji, następnie weryfikacji bezpieczeństwa, a dopiero potem jednorazowego „wpuszczenia” wiązki w tor i oceny efektu na jego końcu. Była to procedura żmudna, czasochłonna i mało efektywna.

Nasze źródło laserowe na wyjściu posiada długą, aluminiową rurę osłonową, która w dużym stopniu zachowuje współosiowość z generowaną wiązką. Wykorzystaliśmy to jako punkt odniesienia i wpadliśmy na pomysł zastosowania wskaźnika laserowego z silną, czerwoną wiązką, możliwie współosiową względem obudowy — w praktyce laserowego celownika stosowanego w broni palnej. Nie udało się jednak znaleźć rozwiązania idealnie pasującego do naszej głowicy, dlatego zaprojektowaliśmy i wydrukowaliśmy na drukarce 3D odpowiedni adapter.

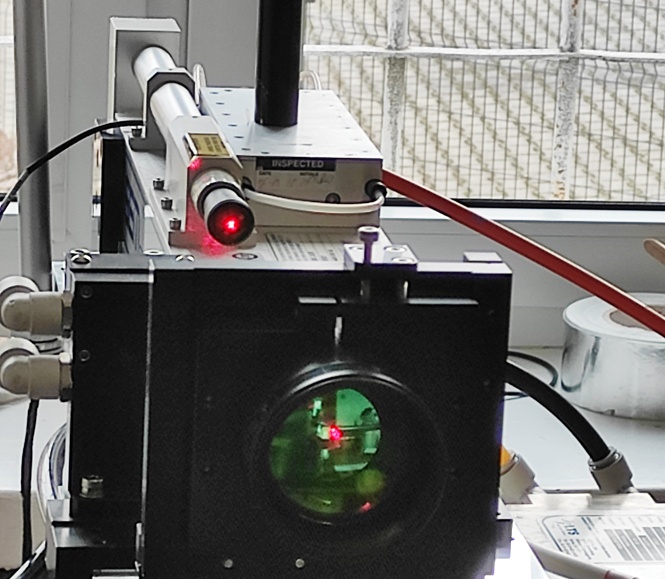

Rys. 1 Wskaźnik laserowy ze światłem widzialnym — czerwonym.

Wydrukowaliśmy rurkę, która z zewnątrz pasuje do tuby naszej głowicy laserowej, a do jej wnętrza można wsunąć wskaźnik laserowy. Dzięki temu na czas ustawień nasz laser „zamienił się” w źródło bezpiecznego światła widzialnego.

Rys. 2 Wskaźnik laserowy imitujący wiązkę światła głowicy.

To była kluczowa zmiana: mogliśmy pracować przy stale włączonej, widocznej wiązce i na bieżąco korygować ustawienia, obserwując ich wpływ na kształt promienia w głowicy roboczej. Już tuż za źródłem ujawnił się pierwszy problem — niewłaściwe ustawienie kolimatora. Wiązka nie trafiała w jego środek, a sam kolimator nie był ustawiony idealnie prostopadle. W efekcie, podczas regulacji (obracania soczewką), wiązka nie pozostawała w jednym punkcie, lecz „zataczała” okrąg o promieniu wynikającym z odchylenia od osi. Początkowo podejrzewaliśmy, że wiązka ze wskaźnika nie jest zbieżna z właściwym torem promieniowania.

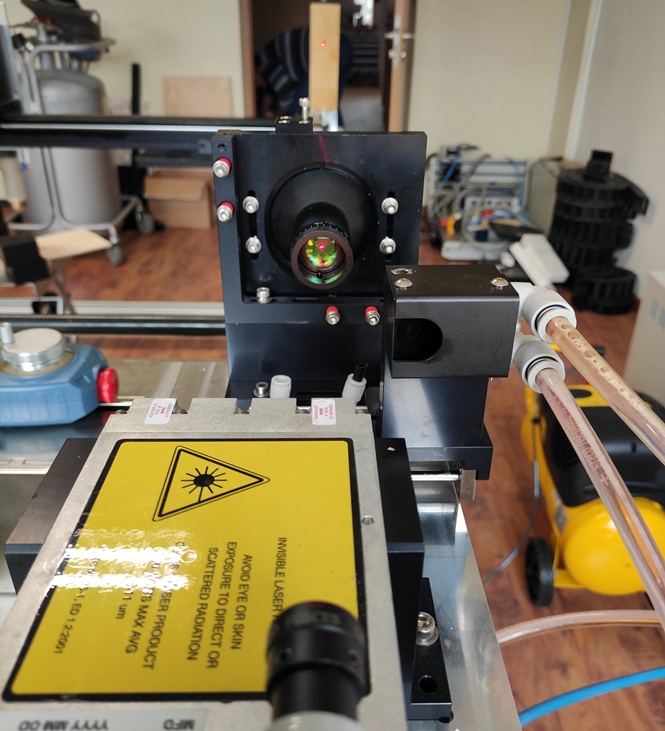

Rys. 3 Sprawdzenie zgodności toru wiązki podczerwieni z torem wiązki światła widzialnego.

Aby to zweryfikować, zastosowaliśmy prostą procedurę porównawczą. Zdemontowaliśmy pierwsze lusterko odbijające wiązkę, a na końcu plotera przykręciliśmy deskę. Następnie oddaliśmy pojedynczy strzał z właściwego lasera, co pozostawiło na desce wypalony ślad. Kolejnym krokiem było zamontowanie wskaźnika laserowego i sprawdzenie, czy punkt światła czerwonego pokrywa się z wypalonym śladem wiązki podczerwieni.

Rys. 4 Weryfikacja pokrycia torów wiązki podczerwieni i wiązki testowej.

Na powyższym zdjęciu widać, że oba tory bardzo dobrze się pokrywają. Również średnica wiązki światła widzialnego po przejściu przez kolimator jest zbliżona. Kształt promienia nie jest jeszcze idealnie kołowy w żadnym z przypadków, ale to kwestia dalszego dopracowania ustawień kolimatora. Na etapie prac z wykorzystaniem wskaźnika ustawiliśmy go na tyle precyzyjnie, na ile było to możliwe; bardziej dokładną regulację wykonamy już najprawdopodobniej ponownie na podczerwieni. Najważniejsze jednak, że tory wiązek się pokrywają, więc mogliśmy przejść do kolejnych — zdecydowanie prostszych — ustawień, zaczynając od dwóch luster odbijających.

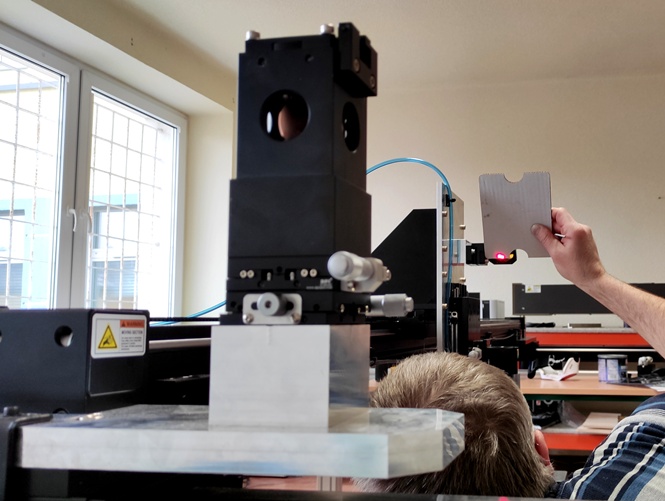

Rys. 5 Ustawienie pierwszego lustra odbijającego wiązkę.

Wcześniej ustawień luster dokonywaliśmy przy użyciu kostek wyciętych z plexiglasu. Montowaliśmy je przed lustrem i na chwilę włączaliśmy promień, który wypalał w nich ślad. Teraz mogliśmy dokładnie obserwować, w które miejsce trafia wiązka, i korygować jej położenie w sposób ciągły.

Rys. 6 Ustawienie drugiego lustra i obserwacja wiązki skupionej.

Wszystkie nasze lustra znajdują się na precyzyjnych stolikach ze śrubami mikrometrycznymi w osiach X i Y. Dodatkowo możemy obracać lustra, aby zmieniać ich kąt. Wszystkie te możliwości regulacji, które przewidzieliśmy już na etapie projektu, pozwoliły nam bardzo szybko doprowadzić wiązkę aż do soczewki skupiającej i uzyskać skupione, długie „żądło”. W tym miejscu zakończyliśmy pracę z laserowym wskaźnikiem w roli markera toru wiązki.

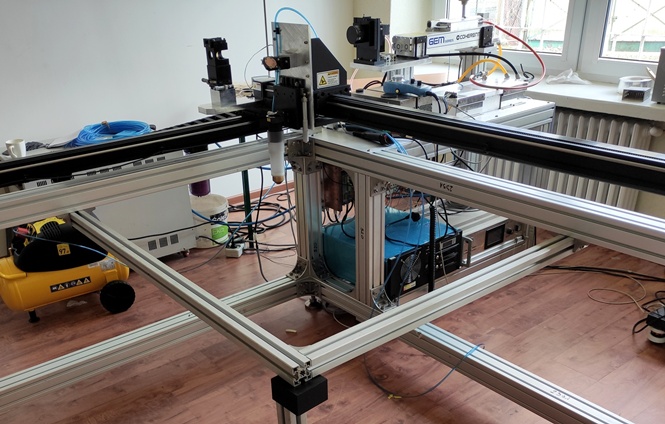

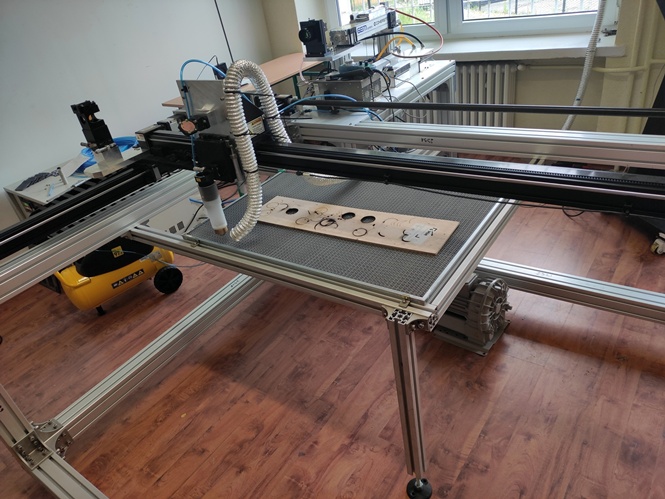

Rys. 7 Wbudowanie w konstrukcję lasera stołu roboczego.

Gdy uzyskaliśmy dobrze skupiony promień roboczy, potrzebowaliśmy już naprawdę płaskiej powierzchni, na której mogliśmy układać materiały testowe do obróbki. Do tej pory ustawialiśmy próbki na wstawianym stoliku i nie był on ani dobrze wypozycjonowany względem osi, ani stabilny. Do pierwszych ustawień optyki było to konieczne, ponieważ nie wiedzieliśmy jeszcze, gdzie dokładnie „wyjdzie” nam żądło. Teraz byłaby to już strata czasu i źródło niepotrzebnych błędów wynikających z nierównej odległości. Postanowiliśmy użyć mniejszych profili aluminiowych, które przykręciliśmy do konstrukcji plotera. Przez chwilę pojawił się pomysł, aby od razu zbudować cały obszar roboczy, jednak szybko uzmysłowiliśmy sobie, że to nadal prace prototypowe. Szkoda inwestować w coś, co może się nie sprawdzić lub będzie wymagało poważnych przeróbek.

Rys. 8 Podłoże przestrzeni roboczej lasera — plaster miodu.

Nie bez znaczenia był też fakt, że w rozsądnej cenie udało się kupić panel podkładowy typu „plaster miodu” do małych ploterów laserowych. Ponieważ jest to element standardowy, był dostępny od ręki i nie kosztował dużo. Taki sam panel na całą przestrzeń roboczą naszej maszyny będzie już znacznie droższy, dlatego zamówimy jego wykonanie dopiero wtedy, gdy będziemy pewni, że niczego nie będziemy już zmieniać. Na razie nasz stół ma wymiar 90 × 60 mm i w zupełności wystarczy do prac testowych.

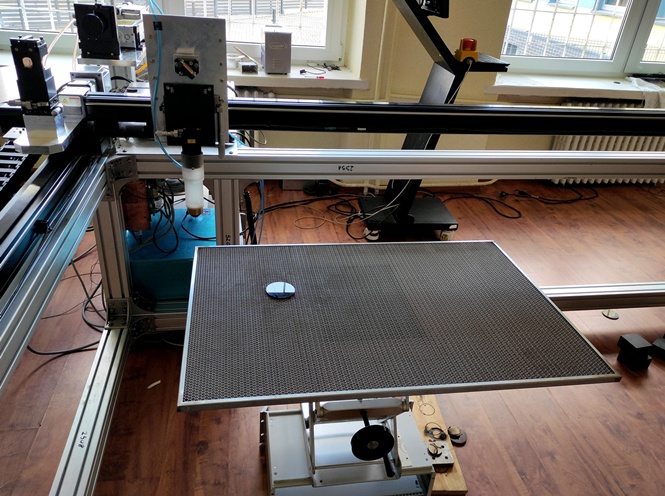

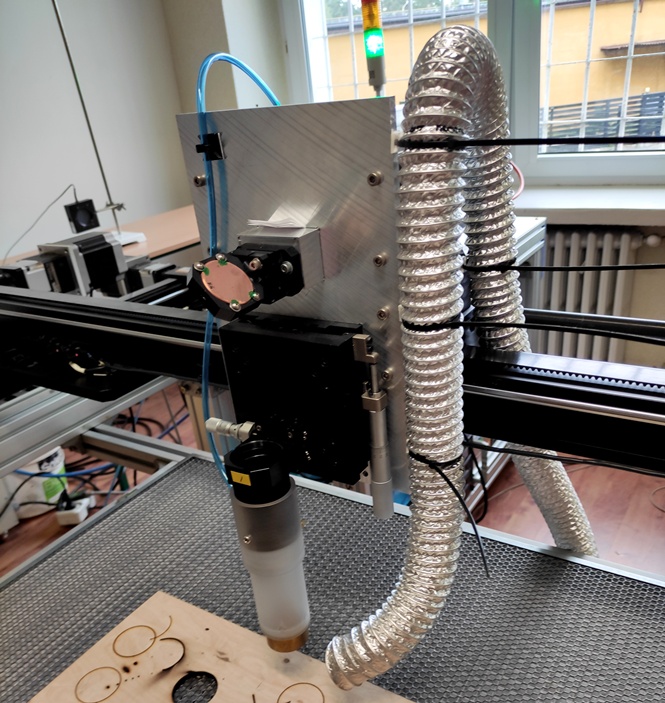

Rys. 9 Zamontowany mały stół roboczy do pierwszych testów wypalania CNC.

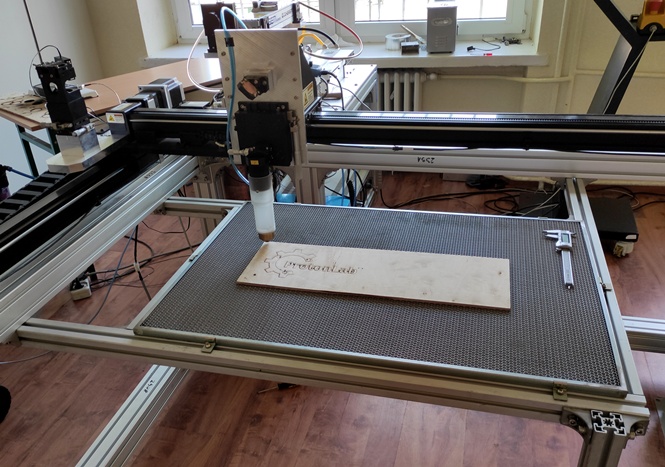

Gdy mieliśmy już w miarę poprawnie działającą optykę oraz stół o dość dobrym obszarze roboczym, mogliśmy przystąpić do pierwszych testów wypalania większych kształtów. W jednym z marketów budowlanych kupiliśmy spory zapas ścinków drewnianej sklejki o różnych grubościach i przystąpiliśmy do pracy — rysunek, G-kod i start. Oczywiście wcześniej było jeszcze trochę ustawień w programie Mach związanych z orientacją osi i obszarem naszego pola roboczego. W każdym razie pierwszy wypalony kształt skutecznie zadymił nam całą pracownię i sporą część budynku.

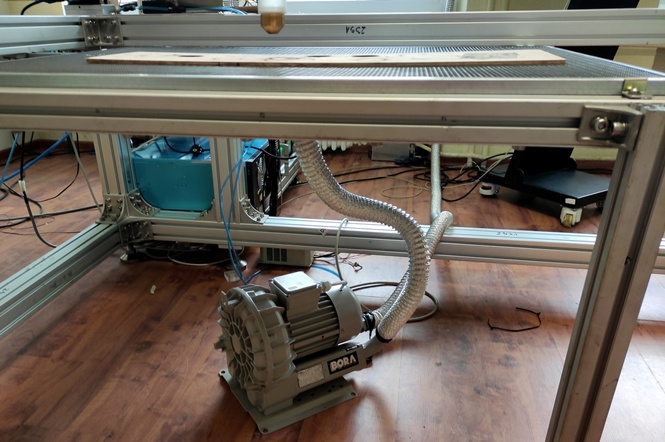

Rys. 10 Odciąg spalin powstających w czasie wypalania od spodu stołu roboczego.

Zdaliśmy sobie sprawę, że zanim ruszymy z dalszymi pracami, musimy najpierw rozwiązać problem spalin. Pierwszy pomysł wydał się oczywisty — zabudować spodnią część obszaru pod stołem roboczym i zamontować tam rurę odciągową z wentylatorem bocznokanałowym. Akurat mieliśmy na magazynie niewielki i cichy wentylator o imponującej wydajności przepływu 67 m3/h. Do tego, również z naszego magazynu części odzyskanych, wykorzystaliśmy rurę spiralną: stalowa sprężyna pokryta mocną folią aluminiową, średnica wewnętrzna 40 mm. Rozwiązanie to sprawdziło się jednak tylko częściowo — spaliny, które strumieniem powietrza z dyszy przechodziły na spodnią stronę obrabianego materiału, były odciągane prawidłowo. Niestety większość dymu była rozdmuchiwana po powierzchni, a ssanie nie było równomierne i wystarczająco silne na całej powierzchni stołu, więc znaczna część dymu pozostawała w otoczeniu stanowiska.

Rys. 11 Odsysanie spalin od góry.

Dymu pozostawało na tyle dużo, że musieliśmy odrzucić to rozwiązanie. Gdybyśmy cięli jedynie drewno, dałoby się to jeszcze zaakceptować, ale przy cięciu plexi, gumy czy innych tworzyw sztucznych nawet niewielkie ilości powstającego dymu są nieakceptowalne. Wentylator pozostał, ale zmieniliśmy koncepcję odciągu: rurę odłączyliśmy od spodu i przymocowaliśmy do suportu, z wlotem możliwie blisko dyszy. Rura podążała wraz z głowicą tnącą i odsysała nawet dym silnie rozdmuchany przez dyszę wylotową.

Film. 1 Praca odciągu spalin z procesu cięcia.

Ten film pokazuje, jak dobrze sprawdził się ten pomysł: dym jest skutecznie odsysany. Musieliśmy nawet zainstalować falownik sterujący silnikiem wentylatora, aby zmniejszyć siłę ssącą — zbyt silny strumień powietrza przy dużej mocy lasera powodował nadpalanie materiału w kierunku otworu wlotowego rury ssącej.

Film. 2 Praca dolnego odciągu spalin.

Dla porównania, na tym filmie widać dolny odciąg spalin (parametry pracy plotera i lasera są identyczne) — ilość dymu jest znaczna. Część spalin jest zasysana w dół, ale to zdecydowanie za mało. Koncepcję z rurą odciągową zostawiamy — docelowo będzie ona wyglądała inaczej, ale o tym napiszemy w kolejnej części opracowania, gdy będziemy opisywać modyfikację samej głowicy tnącej.

Rys. 12 Stanowisko robocze z odciągiem spalin.

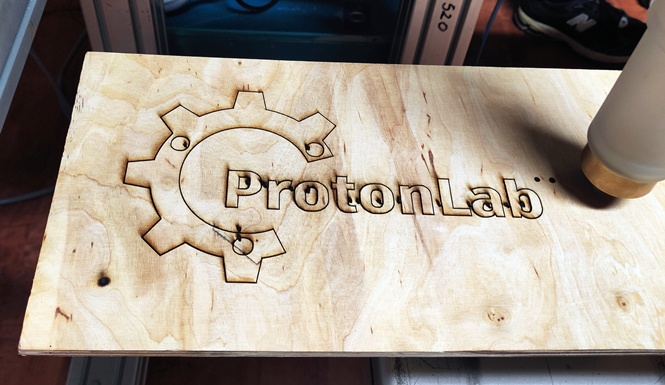

Na tę chwilę mamy już dobrze przygotowane stanowisko do rozgryzania kolejnych wyzwań związanych z pracą plotera w warunkach zbliżonych do produkcyjnych. A wyzwań pojawiło się jeszcze całkiem sporo, gdy do naszej maszyny podeszliśmy zadaniowo. Zaczęliśmy się zastanawiać, jaki typ prac moglibyśmy wykonywać na takim laserze i z jakimi problemami spotkają się użytkownicy, którzy kupiliby u nas taką maszynę. Dlatego zaczęliśmy od narysowania grafiki reklamowej, którą można wyciąć ze sklejki.

Rys. 13 Próba wycięcia grafiki z drewnianej sklejki.

Urokiem budowy nowych maszyn jest to, że gdy rozwiąże się jeden problem, po chwili pojawia się cały worek kolejnych. Kluczowym wyzwaniem, z którym przyszło nam się zmierzyć w pracy już poniekąd produkcyjnej, były przepalenia materiału. Nasze oprogramowanie CAM — Mach3 — nie jest w pełni przystosowane do pracy z laserem. Próbowaliśmy na różne sposoby zsynchronizować ruch osi z momentami włączenia i wyłączenia wiązki, ale efekty nie były dobre. Albo pojawiały się przepalenia, albo występowały obszary, w których laser powinien pracować, a nie pracował. Co więcej, przy bardziej złożonych kształtach, gdy program interpolował ruch po okręgu, wypadkowa prędkość ruchu malała, a laser pracował z tą samą mocą — w rezultacie okręgi były mocniej przepalone.

Film. 3 Praca plotera — niechciane przepalanie materiału.

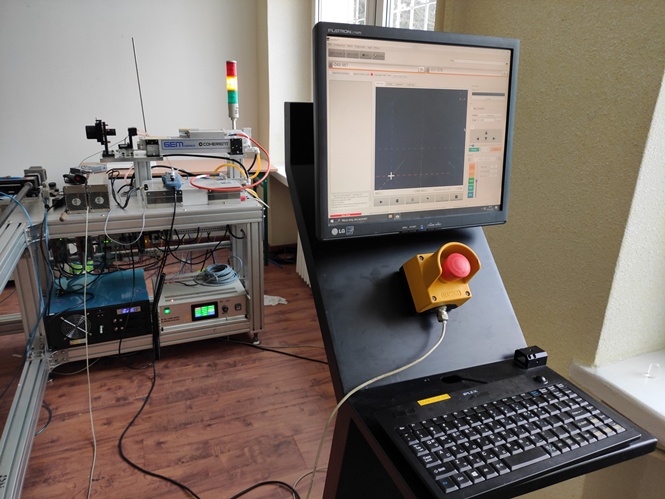

Na tym filmie dobrze widać jeden z problemów. Zaprojektowaliśmy kształt, w którym silniki musiały dosłownie na chwilę się zatrzymać, aby narożnik wyszedł prawidłowo. Od razu widać, że w tym momencie wiązka przebiła płytę na wylot. Podobnie dzieje się przy samym momencie włączenia wiązki względem rozpoczęcia ruchu osi — niby są to ułamki sekundy, ale w takiej pracy robi to dużą różnicę. Na tym etapie, po wielu próbach konfiguracji, zrozumieliśmy, że aplikacja Mach3 nie sprawdzi się w tej maszynie. Na szczęście producent sterownika CSMIO/IP-M, który zastosowaliśmy w tym projekcie (opisanego w poprzedniej części artykułu), stworzył własne oprogramowanie CAM o nazwie SimCNC.

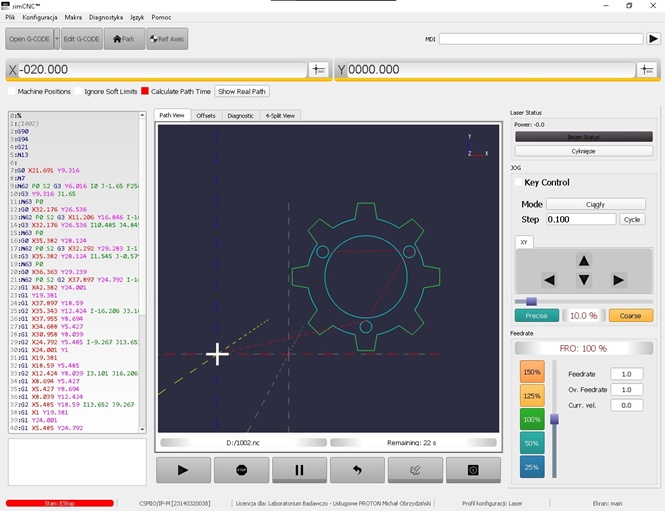

Rys. 14 Pulpit sterujący z uruchomionym oprogramowaniem SimCNC.

W Mach3 nasz laser był traktowany analogicznie do wrzeciona — jego załączanie i wyłączanie realizowane było kodami M3/M5. Takie podejście, choć funkcjonalne na etapie wstępnych testów, w praktyce znacząco ograniczało możliwości precyzyjnego sterowania wiązką i nie pozwalało w pełni wykorzystać potencjału źródła laserowego.

Przejście na SimCNC firmy CS-Lab wymagało od nas opanowania nowego środowiska oraz innego podejścia do konfiguracji maszyny, jednak szybko okazało się, że wysiłek ten przyniósł wymierne korzyści. Oprogramowanie to oferuje natywne wsparcie dla pracy z laserem, umożliwiając bezpośrednie sterowanie emisją wiązki, modulację mocy w funkcji ruchu oraz realizację pracy w trybie impulsowym. Dzięki ścisłej synchronizacji sygnałów sterujących laserem z interpolacją osi uzyskaliśmy znacznie większą kontrolę nad procesem obróbki, co nie tylko poprawiło jakość cięcia i grawerowania, ale również otworzyło przed nami nowe możliwości eksperymentowania i dalszego rozwoju projektu.

Te nowe możliwości sterowania wymusiły konieczność modyfikacji sterownika samego lasera. Musieliśmy zapewnić możliwość płynnej regulacji mocy sygnałem analogowym 0–10 V. Na tym etapie mamy możliwość jedynie manualnej regulacji mocy z poziomu HMI sterownika lasera. Konieczne okazało się więc sprzężenie oprogramowania SimCNC, poprzez kontroler, z naszym sterownikiem lasera. O tym napiszemy później, ponieważ wymaga to stworzenia nowej płytki PCB oraz istotnej modyfikacji kodu procesora.

Rys. 15 Próba cięcia okręgu w grubej płycie plexi.

Ponieważ konieczne zmiany będą wymagały czasu, wzięliśmy się za jeszcze lepsze dopracowanie optyki. Na filmie nr 3 widać, że układ optyczny wymaga jeszcze poprawy. Średnica wiązki nie jest jeszcze optymalna, a strumień powietrza wdmuchiwany równolegle do wiązki bardziej rozdmuchuje nadtopiony materiał, zamiast wydmuchiwać go od spodu — w przypadku drewna powoduje to rozżarzanie ścianek i dodatkowe wypalenia. Co więcej, strumień powietrza nie jest współosiowy z wiązką. Powstał więc pomysł zaprojektowania nowej głowicy i wydrukowania jej na drukarce 3D.

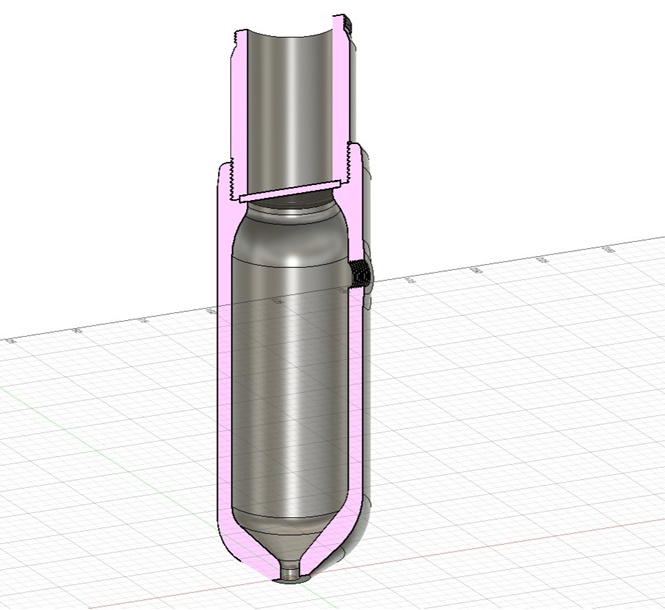

Rys. 16 Projekt nowej głowicy w programie Fusion360.

Poprzednia głowica była złożona z wielu elementów wciskanych na siebie. Była też dość długa, a szybkie ruchy na suportach powodowały jej przekrzywianie. W efekcie nie mogliśmy zastosować małego otworu wylotowego dla wiązki i powietrza, bo wiązka po prostu „ginęła”. Z tych względów otwór był dość duży, co z kolei powodowało, że strumień powietrza był bardzo szeroki. Teraz chcemy zbudować wszystko tak, aby dysza, przez którą wychodzi wiązka i strumień powietrza, była możliwie wąska, a jednocześnie możliwie długa — tak, aby ukierunkować strumień powietrza w „igłę”, która skutecznie będzie wydmuchiwać materiał.

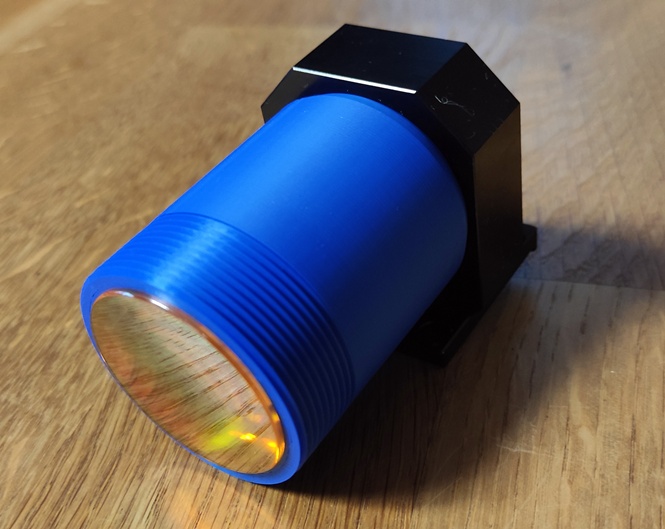

Rys. 17 Wydrukowana jedna z części głowicy wraz z soczewką skupiającą i uchwytem.

W programie Fusion 360 powstał projekt głowicy składającej się z dwóch skręcanych ze sobą części, pomiędzy którymi umieszczona zostanie soczewka skupiająca wiązkę. Dolna część głowicy będzie jednocześnie komorą zasilaną sprężonym powietrzem, które zapewni czystość soczewki oraz wydmuch wspomagający procesy erozyjne materiału. Na przekroju projektu widać, że otwór dyszy nie jest tu tak wąski, jak pierwotnie planowaliśmy. Ma to swoje uzasadnienie: założyliśmy, że nie uda nam się idealnie trafić z otworem, więc postanowiliśmy skrócić ten odcinek, powiększyć szczelinę, a na końcu dokleić płytkę ze szkła organicznego o grubości 5 mm.

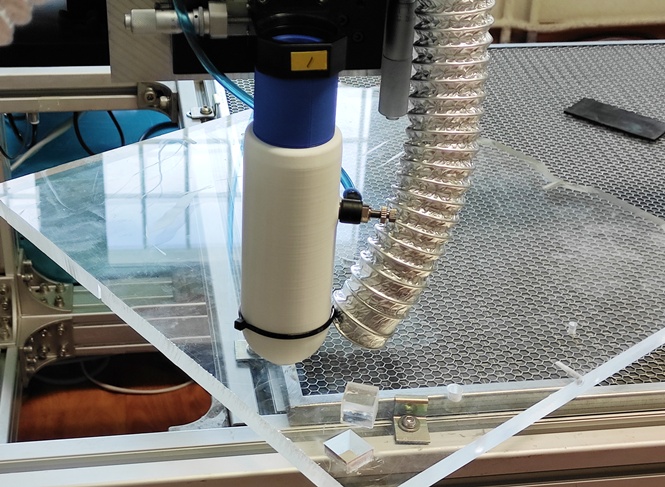

Rys. 18 Gotowa do pracy głowica skupiająca.

Po zamontowaniu głowicy i sprawdzeniu wszystkiego chcieliśmy w doklejonej płytce „przestrzelić” otwór wiązką lasera tak, aby uzyskać idealną współosiowość wiązki światła z „wiązką” sprężonego powietrza. Wysokość głowicy dobraliśmy tak, aby obszar roboczy wiązki („żądło”) zaczynał się zaraz za tą płytką. Po przestrzeleniu otwór poprawiliśmy nieco wiertełkiem i uzyskaliśmy dyszę maksymalnie dopasowaną do wiązki — dokładniej nie dało się tego wykonać.

Rys. 19 Efekt cięcia nową głowicą.

Efekty widać od razu — na przykładzie cięcia kwadratu ze szkła organicznego o grubości 15 mm. Przy takim zadaniu, polegającym na cięciu grubego materiału, łatwo odpowiedzieć na pytanie, dlaczego głowica musi być tak długa. Co prawda w poprzednim artykule opisywaliśmy ogniskową i jej odległość od soczewki, ale tutaj widać to w praktyce: uzyskujemy naprawdę długie, efektywne „żądło”, które pozwala ciąć tak grube materiały. W tym momencie zrozumieliśmy też, że niezbędny będzie odciąg spalin zarówno od góry, jak i od dołu. Będzie to krytyczne, jeśli chcemy obrabiać tworzywa sztuczne i inne nietypowe materiały, które pod wpływem wysokiej temperatury mogą uwalniać również gazy toksyczne. Ich usuwanie jest kluczowe dla bezpieczeństwa.

Film. 4 Praca plotera — wycinanie kształtu z gęstej pianki butadienowej.

Aby nie być gołosłownym, w powyższym filmie możecie zobaczyć, jak dużo gazów uwalnia się w trakcie cięcia pianki butadienowej o wysokiej gęstości. Zgłosiła się do nas firma, która z tego materiału chciałaby wycinać detale do budowanych przez nich maszyn. Dostaliśmy próbkę i wycięliśmy kilka elementów, aby dopasować parametry pod uzyskanie idealnego odwzorowania potrzebnego kształtu. Niestety nie dało się komfortowo pracować ze względu na ogromne ilości drażniącego dymu, który nie był odsysany wystarczająco skutecznie.

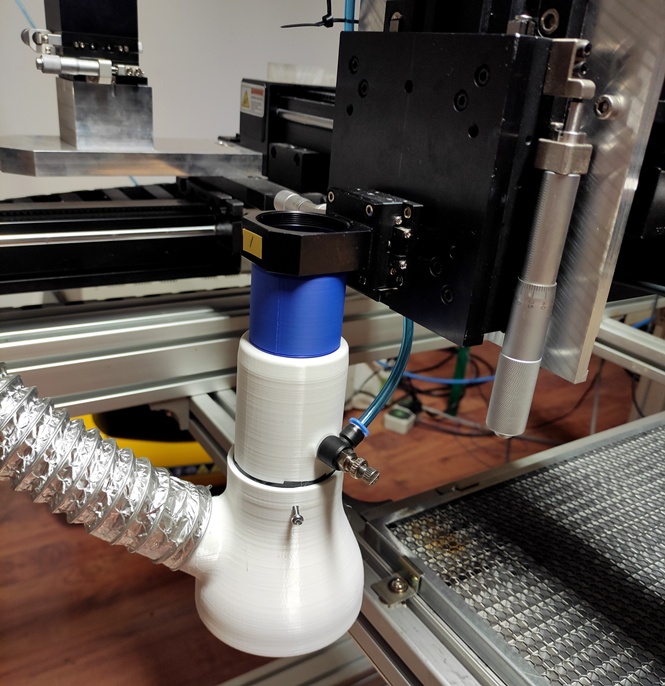

Rys. 20 Wydrukowany na drukarce 3D kołnierz do odciągu spalin od góry.

Przed dalszymi testami musieliśmy rozwiązać problem dymu. Oczywiście jego ogromna większość była odsysana, jednak przy tak drażniących gazach „ogromna większość” to wciąż za mało. Rurę ssącą rozdzieliliśmy na dwa tory: jeden odsysał dym spod materiału, a drugi podłączyliśmy do kołnierza wydrukowanego na drukarce 3D i zamontowanego na głowicy. Do tej pory dym po tej stronie był odsysany tylko z jednej strony i część, rozdmuchiwana z dyszy, uciekała. Gdy zapewniliśmy równomierny odciąg do góry, problem dymu został rozwiązany.

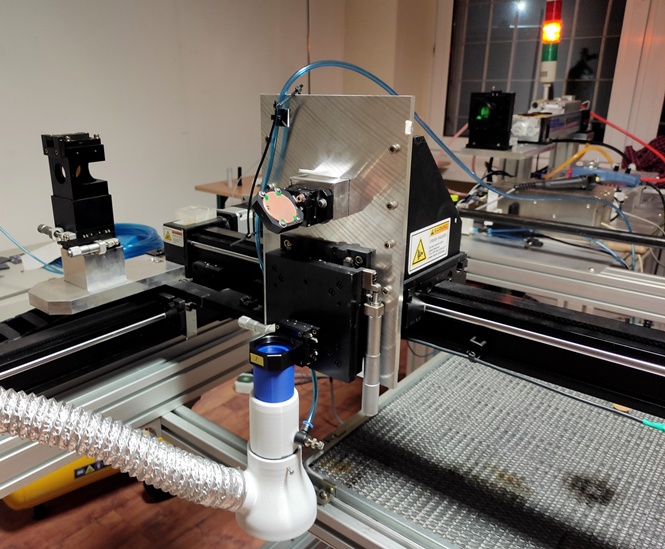

Rys. 21 Widok pełnego toru optycznego od lasera aż po głowicę tnącą z odciągiem spalin.

Rura odciągająca spaliny docelowo znajdzie się w prowadnikach kablowych prowadzących po osiach do głowicy. Na razie prowadzimy ją ręcznie, ponieważ wycinamy małe elementy na niewielkim obszarze. Praca na docelowym, dużym polu roboczym będzie wiązać się z kolejnymi wyzwaniami.

Na początku tego opracowania oraz w poprzedniej jego części wspomnieliśmy, że przetestujemy możliwości naszego lasera w trybie pracy impulsowej. Niestety, jeszcze nie nadszedł na to czas. Wiemy już, że musimy zmodyfikować sterownik jednostki laserowej, budując analogowe wejście 0–10 V, odpowiedzialne za regulację mocy z zewnątrz w czasie rzeczywistym podczas pracy jednostki. Skoro i tak musimy wykonać tę modyfikację, od razu zaimplementujemy w sterowniku wejście odpowiedzialne za przełączenie trybu pracy na impulsowy — sterowane bezpośrednio z SimCNC. Program oferuje zaawansowane możliwości personalizacji sterowania, które wyróżniają go na tle zamkniętych systemów CNC. Dzięki obsłudze skryptów użytkownik może rozbudowywać funkcjonalność zgodnie z wymaganiami konkretnej maszyny. Pozwala to implementować dedykowane narzędzia operatorskie, takie jak np. przycisk generujący kontrolowany, krótki impuls lasera do precyzyjnego ustawiania toru optycznego, bez konieczności ingerencji w sprzęt lub firmware sterownika.

Rys. 22 Zrzut ekranu z pulpitu SimCNC.

Moduł z tym skryptem możecie zobaczyć na powyższym zrzucie ekranu z pulpitu — przycisk opisany jako „cyknięcie”. Naciśnięcie tego przycisku włącza elektrozawór powietrza, uruchamia wiązkę na zadany czas i wyłącza powietrze. Używaliśmy go do ustawień optycznych. Na podobnej zasadzie stworzymy przyciski, które poprzez sterownik CSMIO/IP-M będą przełączać tryby pracy lasera. Będzie można ręcznie ustawić moc na stałe albo pozwolić, aby była regulowana z G-kodu, a także „wydrukować” wzór pomiarowy mocy do prędkości dla konkretnego materiału. Ta ostatnia funkcja jest wyjątkowo ciekawa i pożyteczna, bo pozwoli zaoszczędzić mnóstwo czasu. Cięcie takim laserem różnych materiałów okazało się znacznie trudniejsze, niż początkowo nam się wydawało, ale rozwiązywanie kolejnych problemów daje dużo satysfakcji.

Po zakończeniu prac nad nową wersją kontrolera lasera ruszymy z dalszymi etapami projektu, a rezultatami podzielimy się w następnej części opracowania. Zapraszamy.