W tym artykule zajmę się zagadnieniami sterowania tranzystorów IGBT. Będzie to swego rodzaju kontynuacja opracowania dotyczącego sterowania tranzystora MOSFET, które znajduje się na tej stronie. Polecam najpierw zapoznać się z wspomnianym artykułem, gdyż opisałem tam kluczowe kwestie sterowania bramkami obu typów tranzystorów. Opisany tam układ jak najbardziej nadaje się także do IGBT-ów, ale tu przedstawię układ scalony dużo bardziej zaawansowany.

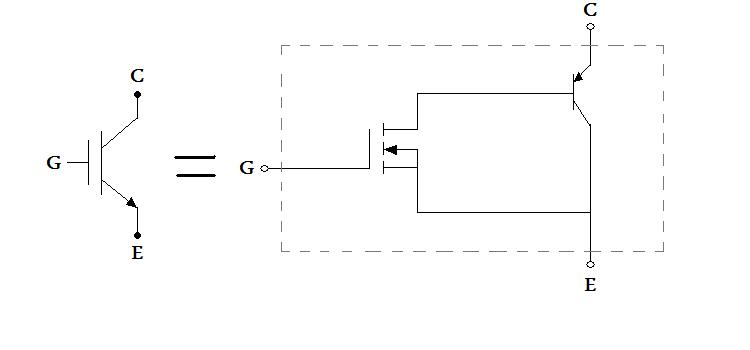

Tranzystor IGBT jest to połączenie tranzystora MOSFET oraz tranzystora bipolarnego czyli prostego sterowania (cecha tranzystora MOSFET) i wysokiego napięcia przebicia, możliwości przełączania dużych prądów i szybkości ich przełączania (cechy tranzystorów bipolarnych). Tranzystory tego typu stosuje się w energoelektronice gdyż umożliwiają przełączenie prądów do 1000A i mogą blokować napięcia nawet 6kV przy czym robią to z częstotliwościami nawet 100 kHz.

Rys. 1 Schemat zastępczy tranzystora IGBT.

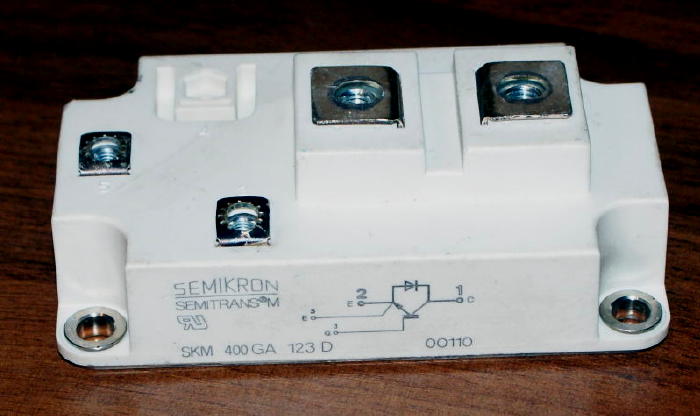

Rys. 2 Przykładowy pojedynczy tranzystor IGBT.

Te zalety tranzystora IGBT sprawiają, że wypiera on skutecznie wszystkie inne rodzaje łączników stosowanych w energoelektronice i elektrotechnice, ale przede wszystkim daje ogromne możliwości generowania szybkozmiennych przebiegów o dużych energiach i częstotliwościach.

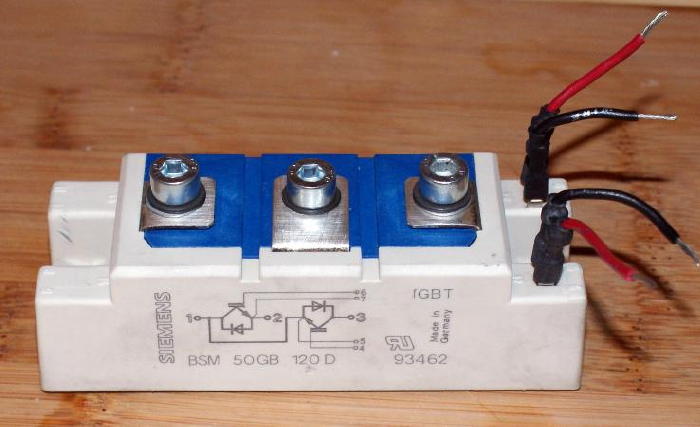

Rys. 3 Przykładowy, podwójny tranzystor IGBT.

Za ich pomocą można budować falowniki, w których częstotliwości przebiegów sinusoidalnych na wyjściu są dosłownie "cyfrowo syntetyzowane" z tysięcy włączeń i wyłączeń takich tranzystorów pod obciążeniem nawet wieluset amperów. Tam, gdzie do tej pory stosowane były mechaniczne łączniki - tranzystory IGBT spisują się wręcz idealnie. Za przykład można podać napędy trolejbusów, gdzie dawniej silniki elektryczne były po prostu włączane i wyłączane na pewien czas. Tranzystory IGBT można sterować przeróżnymi algorytmami uzyskując płynne metody regulacji np. jak w tym przypadku silników prądu stałego. Te przykłady można by jeszcze długo mnożyć, na razie się powstrzymam, bo wierze, że starczy mi czasu i pieniędzy by to po prostu kiedyś w innym opracowaniu Państwu pokazać.

Teraz zajmę się zagadnieniem sterowania samego tranzystora. Jak opisałem w poprzednim opracowaniu by tranzystor robił to co chcemy, kiedy chcemy i tak jak chcemy trzeba go odpowiednio o to poprosić. Zapoznałem już Państwa z układem TLP250 teraz kolej na coś z wyższej półki.

Teraz zajmę się zagadnieniem sterowania samego tranzystora. Jak opisałem w poprzednim opracowaniu by tranzystor robił to co chcemy, kiedy chcemy i tak jak chcemy trzeba go odpowiednio o to poprosić. Zapoznałem już Państwa z układem TLP250 teraz kolej na coś z wyższej półki.

Układ TLP250 po prostu wysterowywał bramkę tranzystora w momencie podania sygnału i szybko ją wyłączał w momencie jego zaniku, nie oferując żadnych dodatkowych funkcji. Jeśli np. podczas załączenia tranzystora nastąpiło zwarcie w układzie mocy i nie było by żadnego innego zabezpieczenia, tranzystor skazany był by na zgubny przepływ ogromnych prądów i niezbyt przyjemny wybuch. Eksperymentowałem z energoelektroniką trochę i taki scenariusz obcy mi nie był. Wystarczyło jednak pogrzebać trochę na szybko rozwijającym się rynku energoelektroniki by wywęszyć, co prawda drogi ale jakże wdzięczny układ HCPL316j.

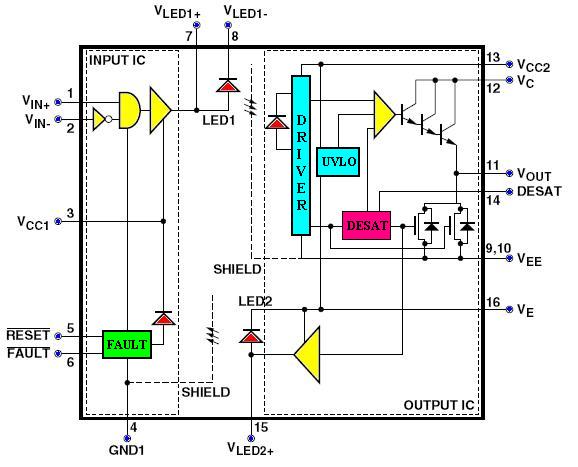

Rys. 4 Schemat blokowy układu.

Porównując go z układem, który wcześniej przedstawiłem widać zdecydowaną różnicę w ilości elementów składowych, które zapewniają szereg dodatkowych funkcji takich jak:

» Automatyczne wyłączenie bez udziału układu sterującego,

» Wykrywanie przeciążenia tranzystora (DESAT),

» Wykrywanie nieprawidłowego napięcia sterującego bramkę,

» Informacja o stanie awaryjnym dla układu sterującego,

» wejście resetujące,

» Różne konfiguracje sterowania (stanem wysokim lub niskim, auto-reset, autowyłaczenie).

Najważniejsza zaleta to połączenie wykrywania przeciążenia tranzystora z automatycznym wyłączeniem. W tradycyjnym zabezpieczeniu stosuje się zewnętrzny przekładnik prądowy, który daje sygnał do porównania wartości prądu z wartością odniesienia za pomocą komparatora i w razie przekroczenia następuje zadziałanie układu mającego za zadanie zmianę stanu na wejściu drivera. Takie rozwiązanie jest co prawda skuteczne ale nie we wszystkich przypadkach, gdyż reakcja chwile czasu trwa. Ten czas może okazać się zbyt długi i złącze tranzystora może ulec uszkodzeniu. Układ HCPL316j ma dodatkowe wejście, które należy połączyć z kolektorem tranzystora IGBT. Dzięki temu układ mierzy napięcie na złączu i gdy przekroczy 7V następuję wyłączenie samego wyjścia i przy okazji informacja ta przesyłana jest przez drugi transoptor do części logicznej, gdzie dzieją się dwie rzeczy: zmienia się stan wyjścia fault, co informuje układ sterujący o awarii oraz wyłączana jest dioda pierwszego transoptora odpowiedzialnego za sterowanie co skutkuje deaktywacją wejścia. Teraz dopiero podanie impulsu na wejście RESET przywróci możliwość sterowania.

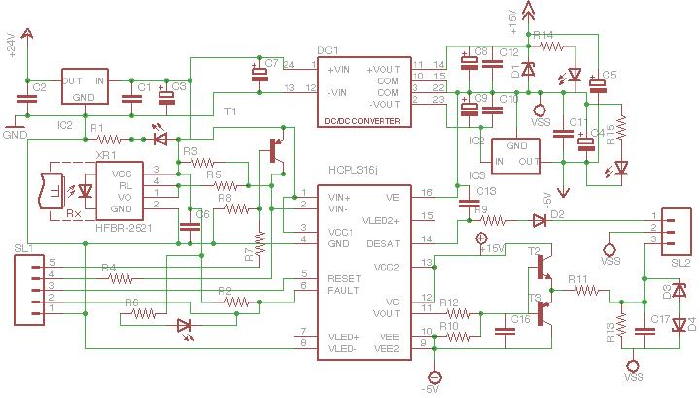

Rys. 5 Schemat ideowy drivera tranzystora IGBT.

Oczywiście takie możliwości otrzymamy, gdy odpowiednio podłączymy układ bo można po prostu zasilić samą diodę sterującą. Powyżej narysowałem schemat jak ja podłączyłem ten układ by skorzystać ze wszystkich zabezpieczeń. Zastosowałem oczywiście galwaniczną separację zasilania w postaci konwertera DC/DC oraz galwaniczną izolację układu sterującego w postaci odbiornika sygnału optycznego.

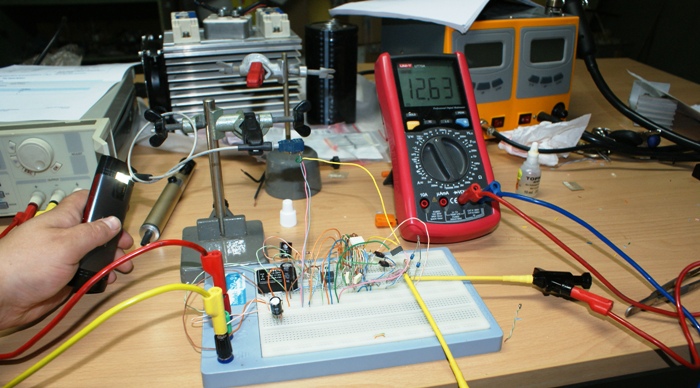

Dość na razie teorii, narysowany schemat trzeba by przetestować w praktyce. Oczywiście ja zawsze najpierw coś robie na płytce prototypowej a na koniec rysuję schemat, albo takowy w ogóle nie powstaje. Na potrzeby strony musiałem go narysować więc jeśli coś się nie zgadza pomiędzy schematem a płytką PCB proszę o informacje.

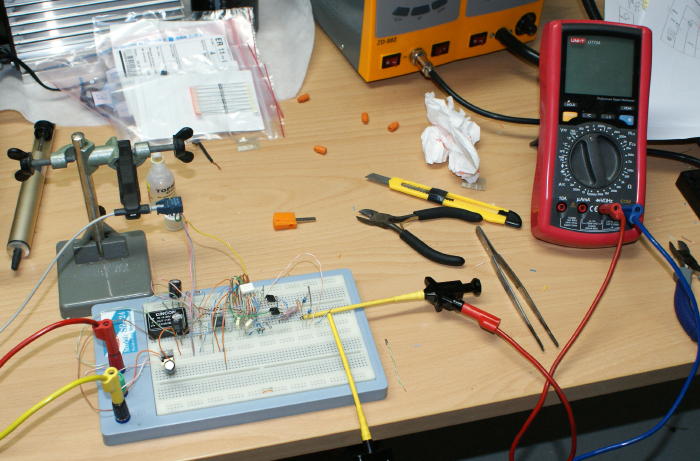

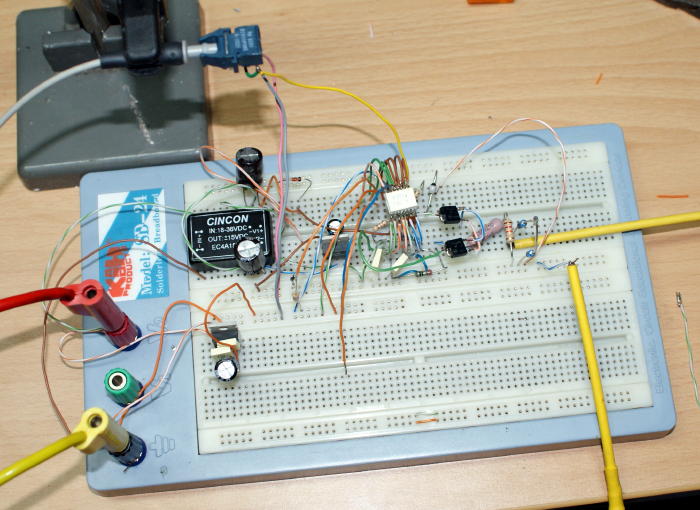

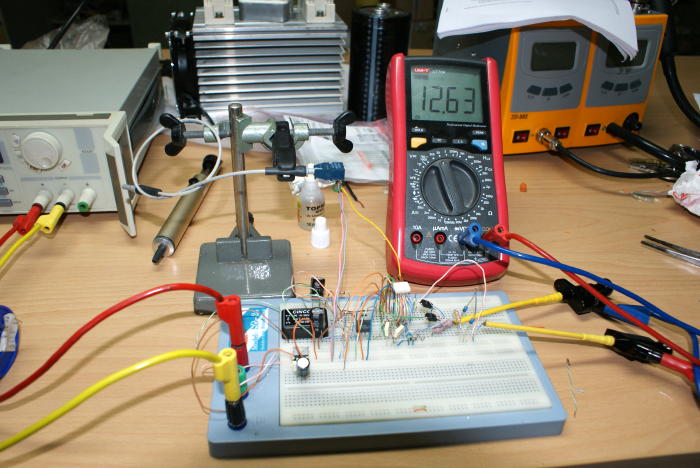

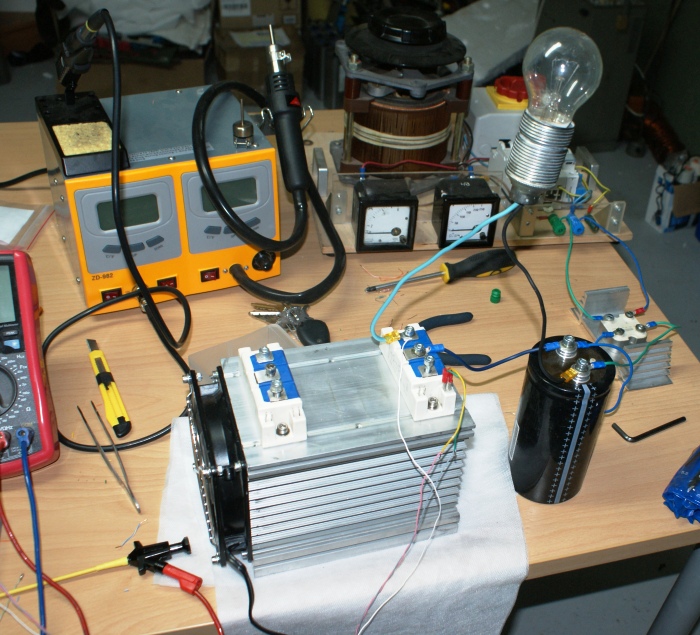

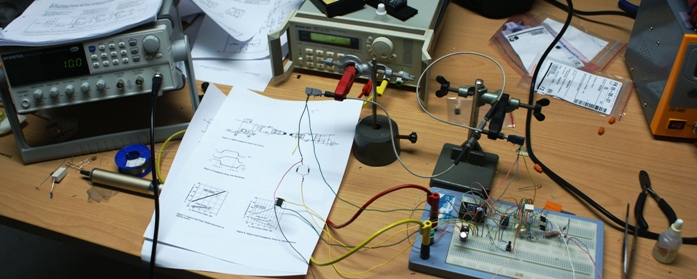

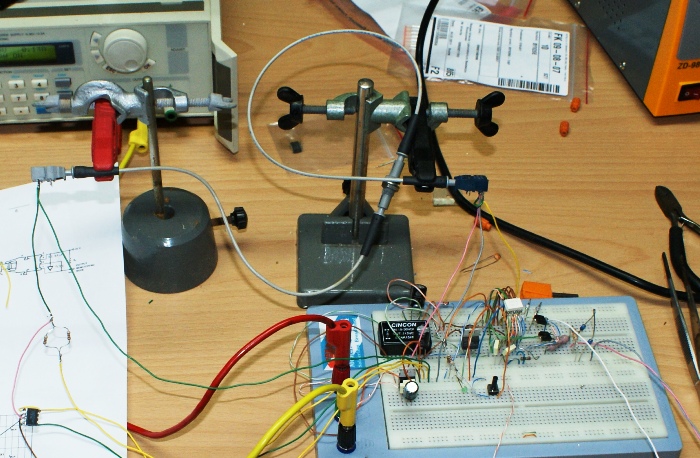

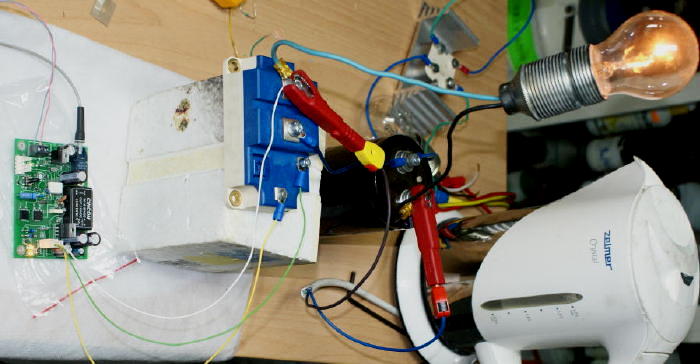

Rys. 6 Stanowisko uruchomieniowe drivera z układem HCPL316j.

Rys. 7 Stanowisko uruchomieniowe drivera z układem HCPL316j.

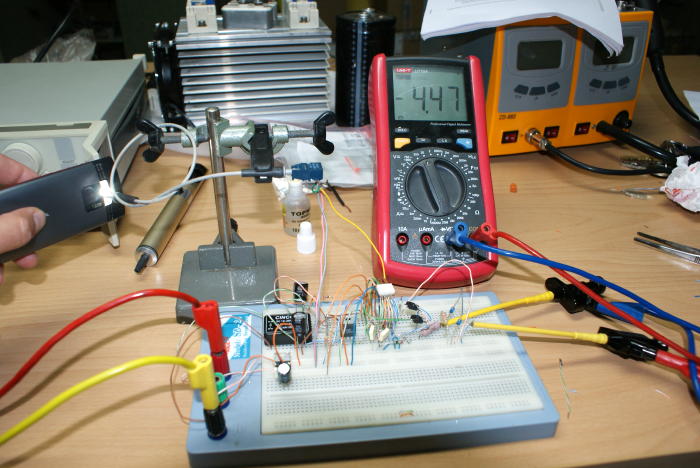

Na początku wszystkie elementy zostały połączone na płytce prototypowej, dzięki temu już na samym początku mogłem skorygować wszelkie błędy. Pierwszym z nich był wysoki stan na wyjściu drivera, bez "obecności światła" w światłowodzie. Demonstrują to poniższe zdjęcia.

Rys. 8 Stan wyjścia przy wyłączonym źródle światła.

Rys. 9 Stan wyjścia przy włączonym źródle światła.

Oczywiście nie musi być to problemem, ale lepiej gdy po wyłączeniu źródła światła następuje wyłączenie tranzystora IGBT. Taka sytuacja jest lepsza ze względów bezpieczeństwa bo gdybyśmy takimi drivwerami sterowali tzw. pełny mostek tranzystorowy, który niebawem również opiszę, w momencie awarii części sterującej zgasły by światełka na wszystkich 4 kanałach światłowodowych a to zaowocowało by załączeniem 4 tranzystorów IGBT powodując gigantyczne zwarcie.

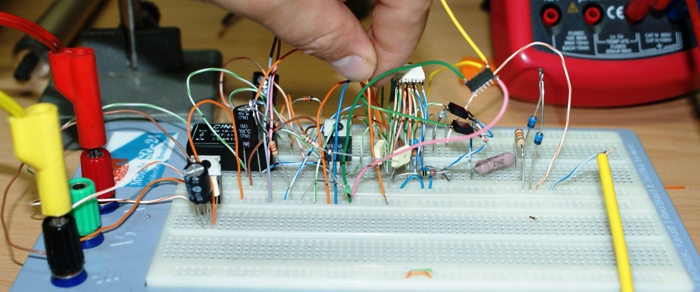

Rys. 10 Układ z inwerterem pomiędzy odbiornikiem światłowodowym i driverem.

Na początku, zanim zapoznałem się dokładnie z kartą katalogową układu postanowiłem odwrócić sygnał z odbiornika wstawiając inwerter, widać go na powyższym zdjęciu. Efekt odpowiedni, pytanie tylko po co, skoro układ HCPL Ma możliwość sterowania zarówno stanem wysokim jak i niskim. Wystarczy sygnał wprowadzić na pin 1 lub 2.

Rys. 11 Resetowanie układu.

Przy okazji zabawy ze świeceniem zwykłym światłem z jasnej diody dało o sobie znać jedno z zabezpieczeń. Okazało się, że za każdym razem jak powoli zbliżałem źródło światła do światłowodu natychmiast następowało wyłączenie driwera i konieczny był reset układu, musiałem włączać diodę świecącą w telefonie przyciskiem gdy zbliżona była do światłowodu lub bardzo szybko zbliżać telefon. Sygnał sterujący musi mieć dobre parametry, co znów jest pożyteczną funkcją np. gdy nastąpi awaria sterowania lub jakieś zakłócenie.

W układzie zaimplementowałem także możliwość wyłączenia układu z zewnątrz, gdybym chciał korzystać np. z dodatkowego zewnętrznego zabezpieczenia. Pomiędzy nóżkami bramki wejściowej umieściłem tranzystor, który je zwiera powodując wyłączenie wyjścia. Sterowanie tranzystora wyprowadziłem na dodatkowym złączu sterującym.

Na tym złączu wyprowadziłem także sygnał FAULT, wejście resetujące i dodatkowe wejście sterujące, gdyby nie było potrzeby sterowania światłowodem.

Oprócz wspomnianych dodatków postanowiłem także zgodnie z radą karty katalogowej zwiększyć prąd wyjściowy w impulsie bo sam driwer ma stosunkowo małą wydajność na poziomie 2A co przy dużych tranzystorkach i dużych częstotliwościach pewnie by go ugotowało.

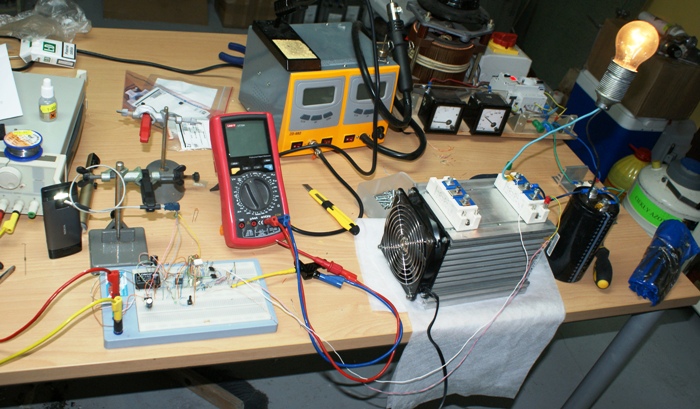

Rys. 12 Stanowisko testowe z dwoma podwójnymi tranzystorami IGBT na radiatorze.

Jak widać na powyższym zdjęciu, mam zamiar uruchamiać raczej duże tranzystory. Ten układ jest już przygotowany do budowy dużej mocy falownika do nagrzewnicy indukcyjnej ale o tym innym razem. Teraz zajmujemy się jedynie połówką modułu czyli jednym tranzystorem. Do wysterowania całego mostka będą potrzebne 4 kompletne driwery.

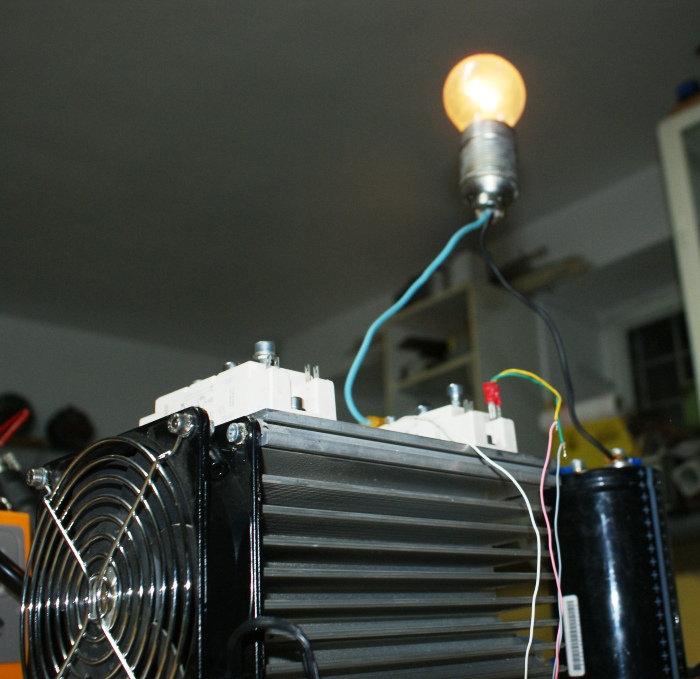

Rys. 13 Włączanie żarówki światłem z diody LED.

Na powyższym zdjęciu może za bardzo tego nie widać, ale do tranzystora podłączone są trzy przewody z driwera, dzięki temu gdybym w miejscu żarówki zrobił zwarcie na złączu tranzystora odłożyło by się wyższe napięcie niż dopuszczalne. Złącze nawet w stanie nasycenia ma pewną rezystancję więc im większy prąd tym większe na nim napięcie się odkłada. Mierząc to napięcie driwer wie, że gdy przekroczy 7V prąd mógłby uszkodzić strukturę i zmienia stan bramki co wyłącza tranzystor.

Rys. 14 Artystyczne zdjęcie sterowanej przez skomplikowany układ żarówki.

Moją żarówkę spotkał chyba wielki zaszczyt bo raczej rzadko się zdarza by tak proste urządzenie było włączane takim układem :) Pasowało by teraz sprawdzić jak układ zachowa się gdy żarówkę zechcemy trochę szybciej włączać i wyłączać. Oczywiście telefonem ze światełkiem tego nie zrobię więc trzeba będzie zainstalować coś szybko migającego na drugim końcu światłowodu.

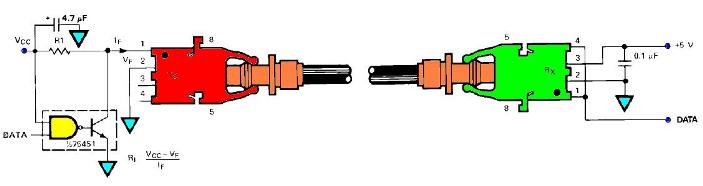

Rys. 15 Połączenie nadajnika i odbiornika światłowodowego (kliknij by powiększyć).

Najlepiej nada się do tego celu nadajnik światłowodowy z serii HFBR. Do jego prawidłowego sterowania zastosowałem wyjątkowo stary układ UCY75451 ale można zastosować coś nowszego np SN75451, bo tego UCY to raczej w sklepie nikt nie kupi. Trafił się gdzieś w starych zapasach.

Rys. 16 Sterowanie układu z generatora poprzez światłowód.

Rys. 17 Sterowanie układu z generatora poprzez światłowód.

Sterując układem z generatora mogłem dokładnie sprawdzić czy zachowuje się tak jak powinien, niestety maksymalnych częstotliwości na płytce prototypowej sprawdzić się nie udało, a to ze względu na to, że wraz ze wzrostem częstotliwości rośnie prąd pobierany przez układ i tranzystory w stopniu wyjściowym mocno zaczęły się nagrzewać.

Rys. 18 Sterowanie czajnikiem elektrycznym z pomiarem prądu.

Stosując cęgi pomiarowe mogłem zobaczyć jak zachowuje się przepływ prądu w obwodzie tranzystora i okazało się że te przebiegi nawet przy wysokich częstotliwościach są wyjątkowo strome co świadczy o prawidłowym sterowaniu tranzystora.

Rys. 19 Przebieg prądu przy częstotliwości 100 kHz.

Na razie niewiele mogę pokazać prócz włączania i wyłączania różnych odbiorników dlatego chcąc artykuł uatrakcyjnić nagrałem filmik z włączania i wyłączania żaróweczki.

Film 1 Sterowanie żarówką poprzez tranzystor IGBT. Link do filmu: http://youtu.be/CP_zhvQt360

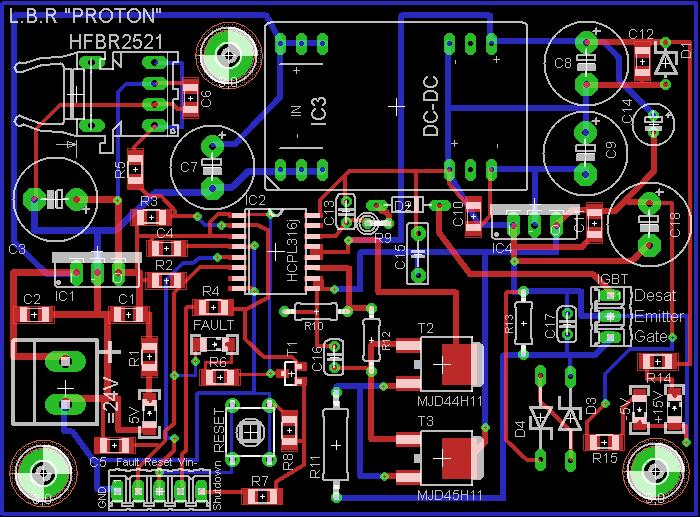

Na zakończenie przedstawię Państwu to co powstało w wyniku przedstawionych prób, bo oczywiście mocno niepraktyczne było by zastosowanie 4 płytek prototypowych do sterowania całego mostka, stopień skomplikowania pająka byłby zbyt poważny. Dlatego chwila pracy w programie EAGLE i powstał poniższy projekcik mozaiki, który następnie trafił do firmy SATLAND PROTOTYPE, gdzie wykonano w atrakcyjnej cenie słodziutkie płyteczki.

Rys. 20 Wzór mozaiki PCB.

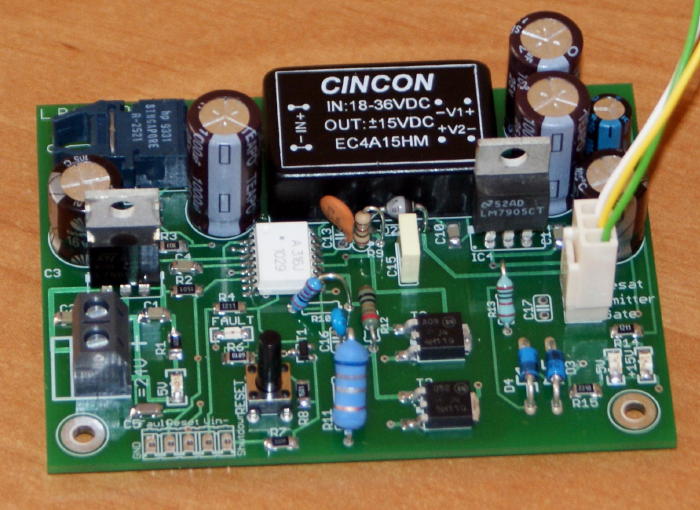

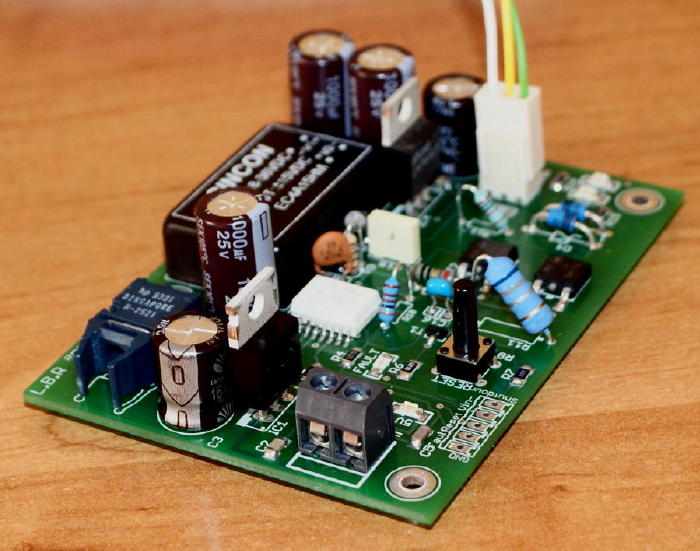

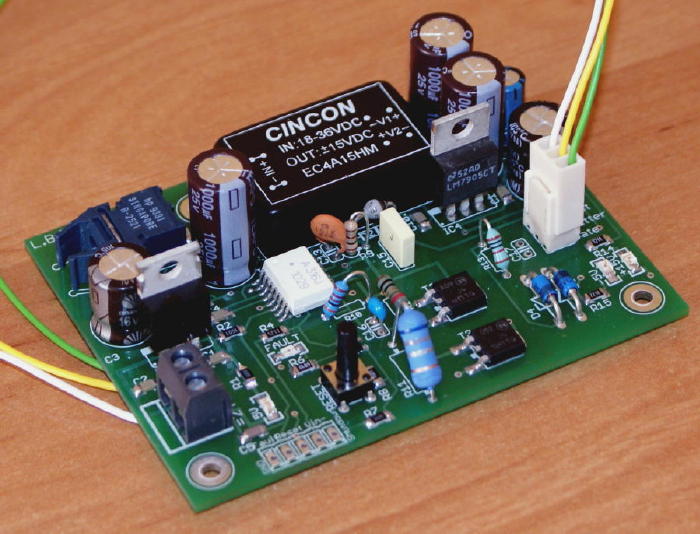

Rys. 21 Zmontowany moduł sterujący z układem HCPL316j.

Rys. 22 Zmontowany moduł sterujący z układem HCPL316j.

Rys. 23 Zmontowany moduł sterujący z układem HCPL316j.

Rys. 24 Zmontowany moduł sterujący z układem HCPL316j - po zadziałaniu zabezpieczeń.

Moduł udał się całkiem przyzwoicie, by był jak najmniejszy zastosowałem sporo układów SMD, ma to niestety także i wady bo zlutowanie ręczne takiego modułu jakiś czas trwa i może być chwilami nerwowe, zwłaszcza w trakcie lutowania samego drivera.

Rys. 25 Moduł sterujący tranzystorem IGBT.

Niebawem jak tylko zmontuję pozostałe 3 płytki zacznę uruchamiać falownik i z pewnością powstanie znacznie bogatsze opracowanie.