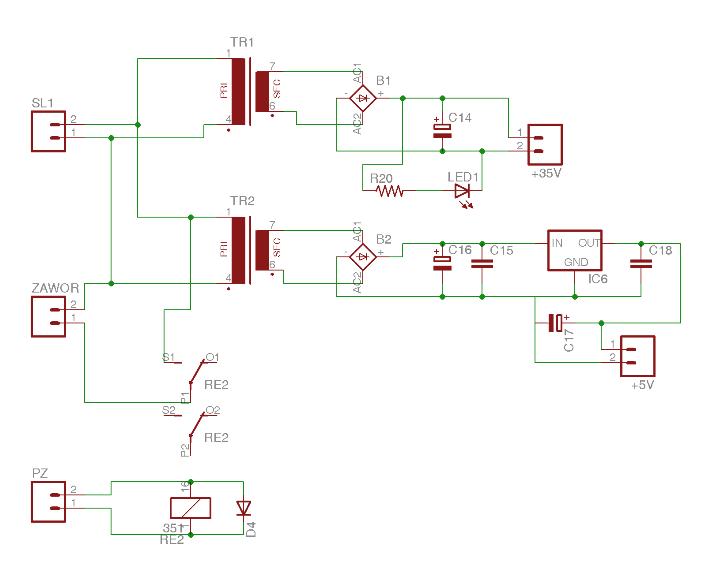

Na tej płytce znalazł się również przekaźnik sterowany ze złącza PZ, który załączał napięcie 230 V dla cewki zaworu trójdrogowego. Schemat tego układu zasilania przedstawia zdjęcie nr 30.

Fot. 30 Schemat ideowy obwodu zasilania urządzenia.

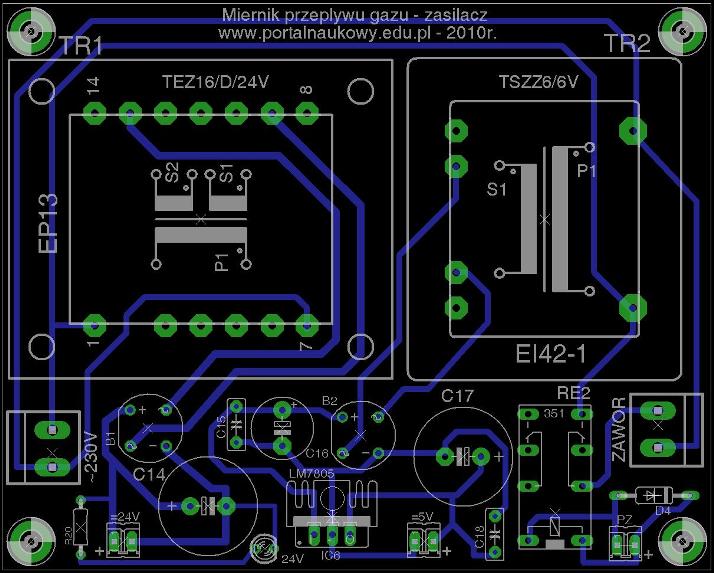

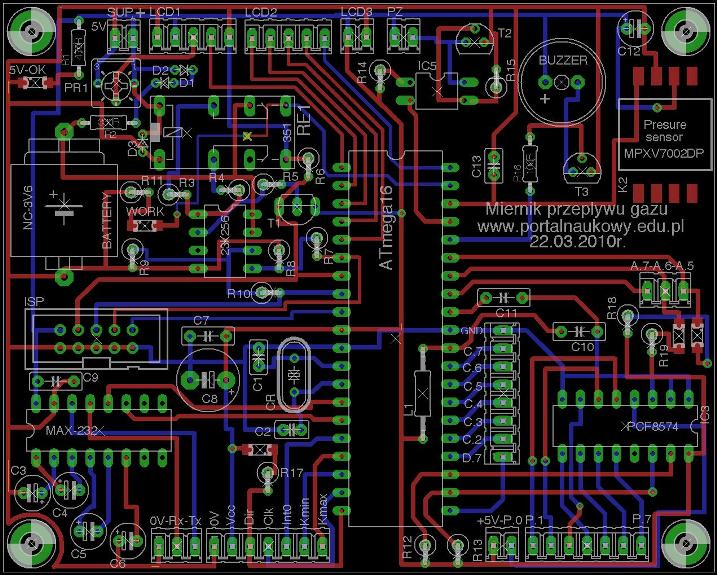

Projekty płytek zrobiłem w taki sposób by można było je skręcić na elementach dystansowanych, jedna na drugiej jak kanapkę. Zabieg taki miał na celu zaoszczędzenie trochę miejsca w układzie a poza tym wykorzystałem całe dostępne pole projektowanej płytki dla darmowej wersji programu i tak naprawdę z dużym trudem udało się wszystko upchnąć. Płytka zasilacza była mniej kłopotliwa, niestety nie da się tego powiedzieć o płytce z mikroprocesorem, musiałem zastosować technologię dwuwarstwową. Obraz mozajek obu płytek przedstawiają zdjęcia nr 31 i 32.

Fot. 31 Widok mozaiki płytki PCB obwodu zasilania.

Fot. 32 Widok mozaiki płyty głównej urządzenia.

Gdybym nie stosował technologii dwuwarstwowej zapewne wykonał bym płytki metodą termo transferową, jednak ze względu na ten fakt zwróciłem się do Redakcji Elektroniki Dla Wszystkich z prośbą o wykonanie płytek PCB wg. mojego projektu, oczywiście zgodzili się i po niedługim czasie płytki były już u mnie.

Fot. 33 Widok zmontowanej płyty głównej urządzenia.

Fot. 34 Widok zmontowanej płyty zasilacza urządzenia.

To moje pierwsze, profesjonalne płytki dlatego po zlutowaniu gapiłem się na nie dość długo więc żona zapytała czy przypadkiem nie powinienem wybrać się do jakiegoś lekarza. Niestety, piękno takich własnych konstrukcji mogą dostrzec tylko elektronicy.

Po zmontowaniu płytek mogłem wreszcie pozbyć się tej choinki, którą widzieli Państwo na poprzednich zdjęciach i połączyć wszystkie elementy za pomocą złączek. Nie tylko wyglądało to dużo lepiej, ale przede wszystkim mogłem już bez nerwów pisać dalsze części oprogramowania. Jak Państwo za pewne się domyślili całość prac wykonałem w kuchni wieczorami i niestety żona nie pozwalała mi zostawić tego pęku przewodów na stole po skończeniu prac na cały kolejny dzień. Wszystko wyglądało więc tak, że czasami grubo po 2 w nocy musiałem wszystko rozmontowywać i pakować do swojej szafki a następnego wieczoru znów składać.

Fot. 35 Urządzenie po zastąpieniu płytki prototypowej dedykowanymi płytkami PCB.

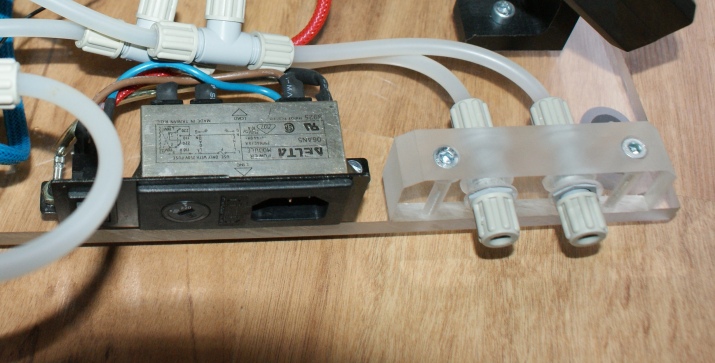

Czasami zanim zacząłem właściwą pracę sporo czasu poświęcałem na wyszukiwanie błędu w połączeniu lub jakiejś przerwy bo po włączeniu coś tam nie działało. Taki los konstruktora bez własnej pracowni, ale może już niedługo. Dalsze prace polegały na zmontowaniu całości na grubej płycie pleksy, podłączeniu zasilania, włącznika i bezpiecznika, wykonaniu uchwytu na króćce wlotowy i wylotowy, uchwytów na panel i innej kosmetyki.

Fot. 36 Doprowadzenie zasilania oraz widok zamontowanych krućców.

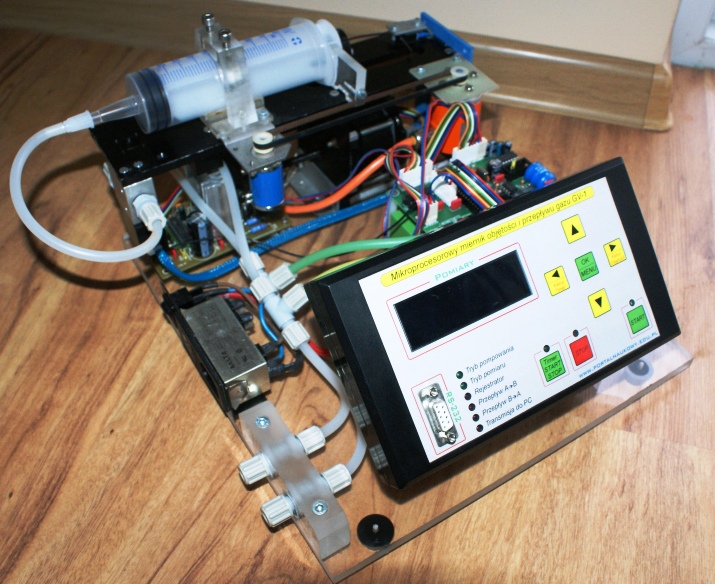

Fot. 37 Widok gotowego urządzenia.

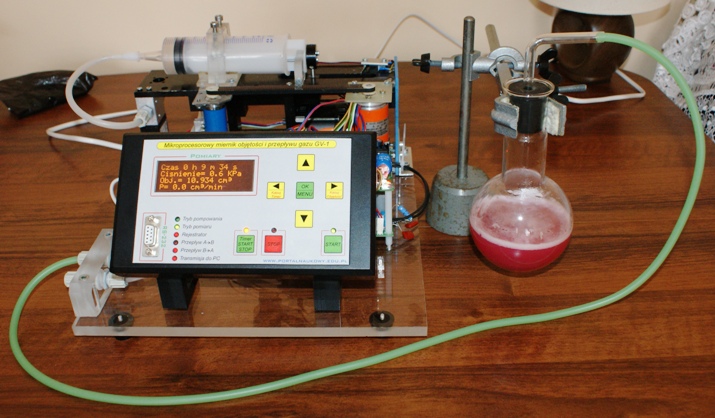

Fot. 38 Widok urządzenia podczas testów - pomiar ilości CO2 wydzielanego w procesie fermentacji.

Fot. 38 Widok urządzenia podczas testów - pomiar ilości CO2 wydzielanego w procesie fermentacji.

Myślę, że udało mi się opisać wszystkie najważniejsze aspekty konstrukcyjne prezentowanego urządzenia. W niedługim czasie postaram się przedstawić Państwu kod programu i dalsze sprawozdanie z prac wykonywanych na tym urządzeniu łącznie z filmem, bo tylko w taki sposób będzie można zobaczyć jak ono działa.

Urządzenie sprawuje się całkiem nieźle i okazało się, że ma naprawdę dużą dokładność. Jak się później okazało może służyć także do ilościowego określania stężenia alkoholu w procesie fermentacji cukrów na podstawie ilości wydzielonego CO2, ale o tym już w innej publikacji.