Ludzie od dawna zainteresowanie byli eksploatowaniem zasobów jakimi obdarzyła ich Natura. Jednym z tych bogactw była energia niesiona przez wiatr. Siła ta choć potężna rzadko była wykorzystywana ze względu na swą zmienność i nieobliczalność, ludzie traktowali ją raczej jako zło niosące zazwyczaj zniszczenia niż jako potencjalne źródło energii.

Stopniowo jednak sytuacja ta zaczęła się zmieniać. Zbudowano pierwsze młyny i pompownie wody napędzane energią wiatru przechwytywaną przez wiatraki, które w ówczesnych czasach posiadały jeszcze znaczące wady konstrukcyjne lecz pozwalały już zaoszczędzić ogrom pracy zarówno zwierzętom jak i ludziom.

W czasie zimy 1887-88 Charles F. Brush zbudował pierwszą samoczynnie działającą siłownie wiatrową produkującą energię elektryczną. Był on jednym z pionierów amerykańskiego przemysłu elektrotechnicznego. Jego firma Brush Electric, połączyła się w 1892 r. z Edison General Electric Company tworząc General Electric (GE), który dzisiaj jest jednym z największych koncernów na świecie. Jak na owe czasy turbina Brush'a była imponująca: wirnik miał średnicę 17 metrów i składał się ze 144 łopat zrobionych z drzewa cedrowego. Pracowała ona przez 20 lat, ładując akumulatory znajdujące się w piwnicy jego posiadłości. Moc jak na rozmiary urządzenia nie była imponująca - 12 kW, głównie za sprawą wolnoobrotowego, wielołopatowego wirnika. Dopiero kilka lat później Poul la Cour (1846-1908) odkrył, że znacznie wydajniejsze dla generatorów elektrycznych są wirniki o kilku łopatach. Energię elektryczną uzyskaną z siłowni wiatrowych wykorzystywał on do procesu elektrolizy, z którego otrzymywał wodór, który służył mu do oświetlania jego szkoły.

W latach sześćdziesiątych budową elektrowni wiatrowych zajmowali się głównie pasjonaci. Dominowały konstrukcje o mocy do 15 kW, z trójłopatowym wirnikiem. Przemysł zainteresował się elektrowniami wiatrowymi na początku lat osiemdziesiątych. Z inicjatywy duńskich zakładów energetycznych zdecydowano się na opracowanie konstrukcji o mocy 660 kW. Kolejne lata to zmaganie się z problemami technicznymi (konstrukcja generatora, wytrzymałości mechanicznej, dobór odpowiednich materiałów) oraz ekonomicznymi (pierwsze konstrukcje były całkowicie nieekonomiczne). Wreszcie w latach dziewięćdziesiątych pojawiły się urządzenia, które mogły produkować energię na skalę przemysłową po cenach możliwych do zaakceptowania. Moce współczesnych wiatraków sięgają kilku megawatów (największa siłownia: Enercon E-112 4,5 MW, wysokość wieży - 124 metry).

Innym sposobem zwiększenia udziału energii odnawialnej pochodzącej z turbin wiatrowych jest budowa małych elektrowni wiatrowych, które będą produkowały energię na potrzeby pojedynczych gospodarstw domowych, zakładów przemysłowych czy nawet osiedli mieszkaniowych. Sposób ten pozwala uniknąć komplikacji i kosztów związanych z oddawaniem energii z zespołu wiatrowego do sieci energetycznej a tym samym umożliwia zasilanie w energię elektryczną odbiorców gdy siła wiatru jest wystarczająca. Podczas gdy siła wiatru a tym samym ilość produkowanej energii słabnie zainstalowana automatyka umożliwia przełączenie się na zasilanie z sieci elektroenergetycznej. Jeszcze innym sposobem na ujarzmienie energii wiatru w małych elektrowniach jest jej wykorzystanie do celów grzewczych. W tym przypadku spadki czy wzrosty mocy nie mają większego znaczenia gdyż każda jej ilość jest przetwarzana w elementach grzejnych na ciepło i przekazywana do ogrzewanego ośrodka. W takim rozwiązaniu odpowiednia automatyka powinna zapewnić regulację mocy jaka w danej chwili jest odbierana przez obciążenie tak, by nie dopuścić do zatrzymania wiatraka podczas gdy wiatr słabnie i by nie dopuścić do przeciążenia lub uszkodzenia urządzeń podczas silnych wiatrów.

Celem projektu było wykonanie urządzenia do impulsowej regulacji mocy odbieranej przez obciążenie, zbudowanie mikroprocesorowego układu pomiarowego mierzącego ilość oddanej przez zespół wiatrowy energii oraz dokonanie za jego pomocą pomiarów na istniejących już małych elektrowniach i wyznaczenie charakterystyki turbiny wiatrowej a także zbudowanie układu automatycznej regulacji mocy, który w czasie rzeczywistym będzie dopasowywał poziom obciążenia do aktualnie panujących warunków.

SPOSOBY REGULACJI MOCY GENEROWANEJ.

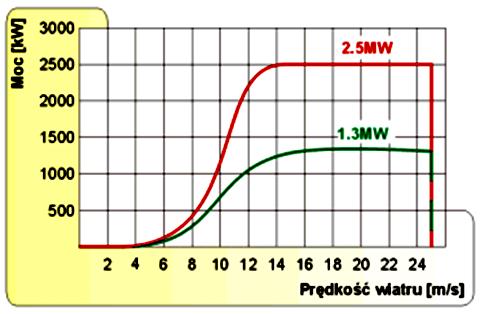

Przenoszenie się zmienności prędkości wiatru na rzeczywistą moc elektrowni wiatrowej określone jest przez krzywą mocy elektrowni w funkcji prędkości wiatru.

Rys. 1 Przykładowe krzywe mocy elektrowni.

Przebieg tych krzywych w małych elektrowniach wiatrowych był by bardzo zmienny i mógłby przypominać szlaczek rysowany przez dziecko w przedszkolu gdyby nie stosowano systemów automatycznej regulacji mocy i utrzymywania obrotów turbiny na odpowiednim poziomie dla danej prędkości wiatru. Krzywa mocy ma swoje punkty charakterystyczne, są nimi:

¤ Punkt startu - jest to prędkość wiatru począwszy od której śmigła zaczynają się obracać i na wale turbiny pojawia się moment mechaniczny. W zależności od konstrukcji turbiny punkt startu ma wartość od 1 m/s do 5 m/s,

¤ Punkt wyłączenia - jest to prędkość, przy której następuje zatrzymanie turbiny ze względu na zagrożenie mechaniczne konstrukcji. Punkt wyłączenia ma wartość z przedziału 23 do 27 m/s,

¤ Punkt prędkości znamionowej - jest to prędkość wiatru, przy której turbina osiąga swoją moc znamionową. Zazwyczaj jest to prędkość od 11 do 16 m/s.

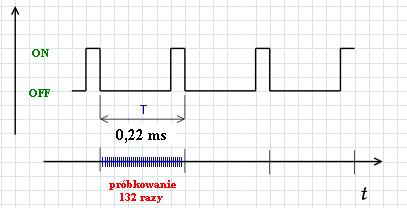

Duże elektrownie wiatrowe mają kilka sposobów regulacji mocy generowanej jednak są one zazwyczaj skomplikowane i drogie. W małych elektrowniach wiatrowych liczą się proste, niezawodne i tanie konstrukcje. Dla tego typu elektrowni najczęściej stosowaną metodą jest zmiana obciążenia. Metoda ta polega na zmianie rezystancji stanowiącej obciążenie generatora. W ten sposób "przenosi się" punkt pracy siłowni z jednej charakterystyki mechanicznej na inną, bardziej korzystną dla aktualnie panujących warunków (prędkości i kierunku wiatru). Zmiana rezystancji musi odbywać się łagodnie, zbyt gwałtowny wzrost momentu obciążenia mógłby spowodować uszkodzenie turbiny, wału, łożysk itp.

Rzeczywista regulacja rezystancji obciążenia była by bardzo kłopotliwa i uniemożliwiała zastosowanie takiego obciążenia, na którym rozprasza się ciepło np. do ogrzewania wody. W roli takiego regulatora najlepiej sprawdza się tzw. chopper prądowy. Jest to przerywacz prądu sterowany sygnałem prostokątnym o zmiennym wypełnieniu tzw. PWM (pulse width modulation). o regulacji mocy modulacją szerokości impulsu można w moim Portalu przeczytać co najmniej w kilku miejscach, więc nie będę się to powtarzał.

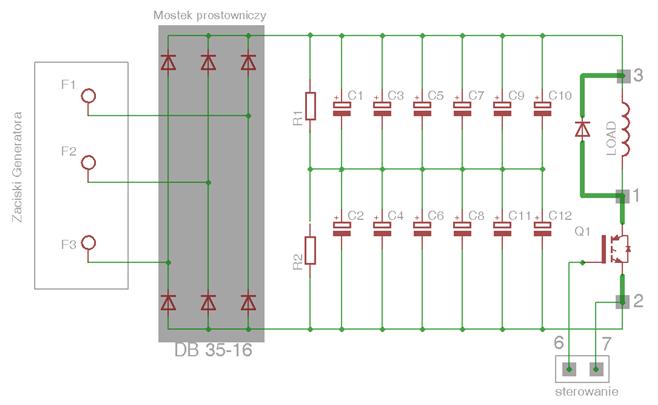

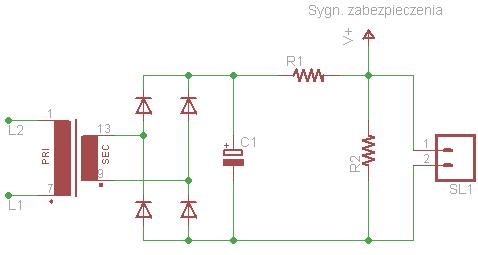

Synchroniczne generatory małych elektrowni wiatrowych o mocach powyżej 1 KW posiadają uzwojenia trójfazowe więc by móc w prosty sposób obciążać je grzałką ogrzewającą wodę użyteczną i regulować ilość odbieranej mocy należy wygenerowane trójfazowe napięcie należy wyprostować do postaci stałej.

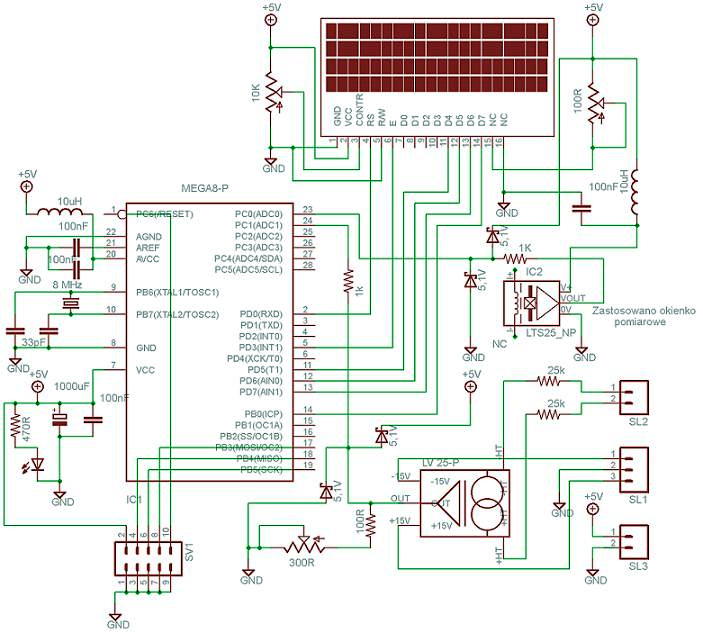

Rys. 2 Schemat ideowy przerywacza sterującego mocą elektrowni.

Zamiast sześciu diod tworzących trójfazowy mostek prostowniczy na schemacie powyżej w budowanym urządzeniu zastosowano scalony mostek o napięciu znamionowym 1000V i maksymalnym prądzie 50A.

Rys. 3 Mostek prostowniczy wraz z radiatorem chłodzącym.

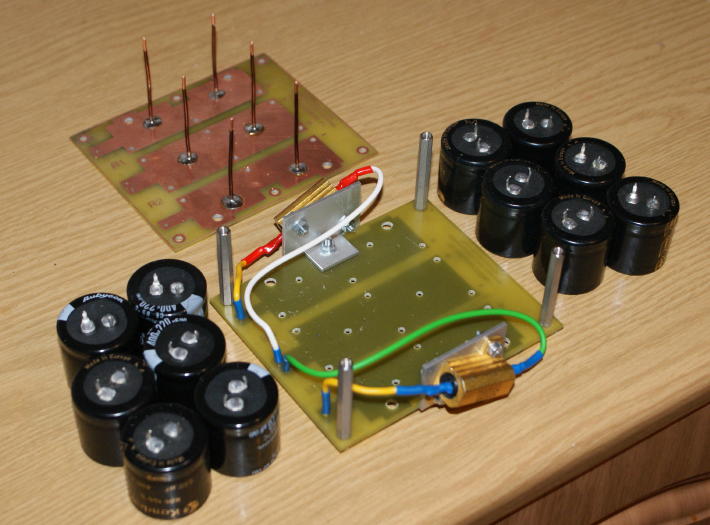

W celu stabilizacji wyprostowanego napięcia zastosowano 12 szt. kondensatorów elektrolitycznych 400V 220µF połączonych szeregowo-równolegle zgodnie ze schematem powyżej. Dla wyrównania napięć zastosowano dwa rezystory mocy 20 kohm/10W. By blok filtrujący zajmował mniej miejsca wykonano go warstwowo na dwóch płytkach PCB umieszczonych jedna na drugiej i połączonych przewodami miedzianymi.

Oczywiście można było zastosować pojedynczy kondensator na wyższe napięcie, lub dwa połaczone szeregowo, ale akurat takie były pod ręką więc zbudowano z nich taki bardzo ładny bloczek.

Rys. 4 Przygotowany do zlutowania blok filtrujący kondensatorów.

Wyprostowane i odfiltrowane napięcie poprzez tranzystor mocy IGBT trafia na obciążenie. W urządzeniu zastosowano tranzystor o symbolu SKM 145 GAL 124, posiada on maksymalne napięcie Uce = 1200 V i dopuszczalny prąd 190 A, dodatkową jego zaletą jest wbudowana w strukturę szybka dioda, którą wykorzystano do zabezpieczenia tranzystora przed prądami wstecznymi.

Rys. 5 Zastosowany w urządzeniu tranzystor IGBT.

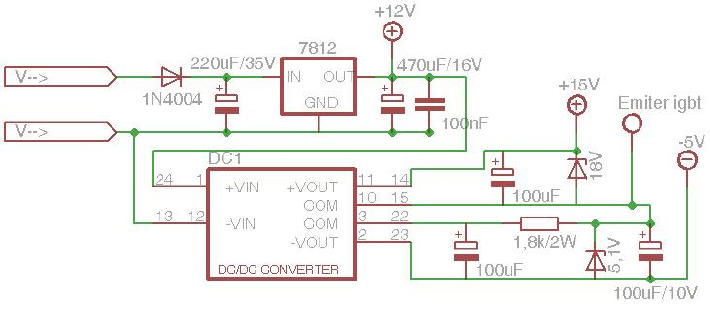

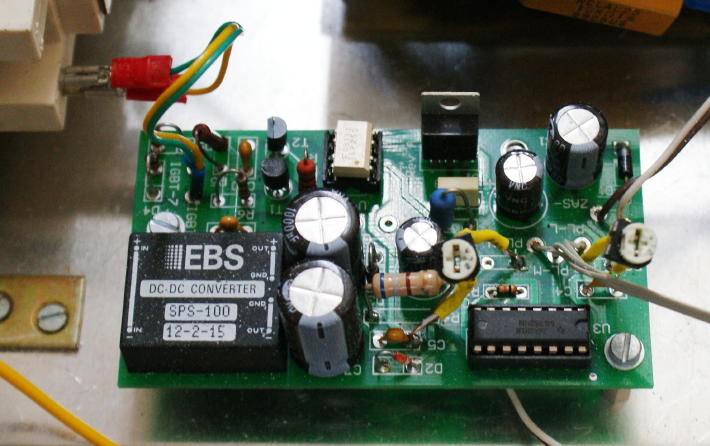

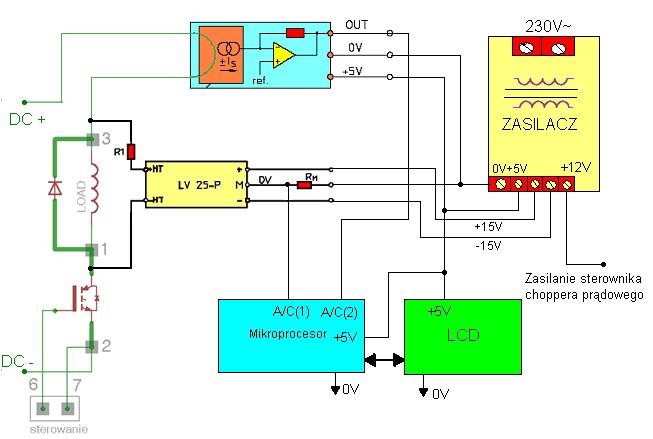

Do sterowania przedstawionym układem mocy IGBT wykorzystano moduł składający się z zasilacza, modulatora PWM oraz sterownika bramki tranzystora IGBT.

Rys. 6 Schemat ideowy układu zasilania sterownika.

Zasilacz dostarcza trzech napięć potrzebnych do pracy układu sterującego tranzystorem: +12V zasila modulator, +15V oraz -5V służy do wysterowania stanu bramki tranzystora, dodatnie napięcie otwiera kanał, ujemne zamyka. Napięcia generowane są przez scaloną przetwornicę DC/DC, która jednocześnie pełni funkcję separatora galwanicznego zasilania części logicznej od części mocy.

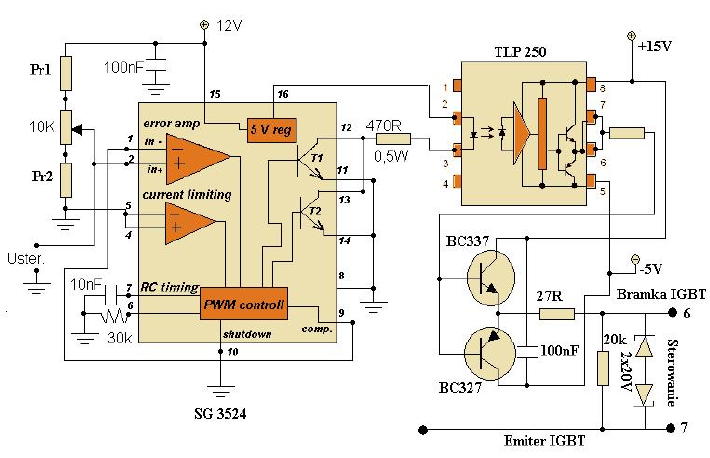

Rys. 7 Schemat ideowy modulatora PWM i drivera IGBT.

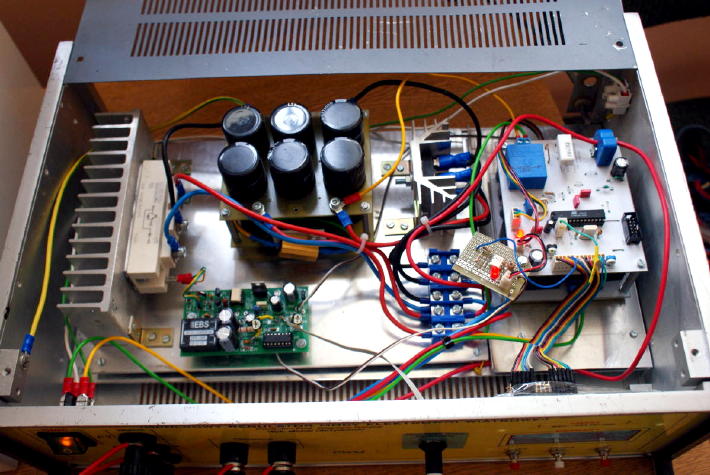

Lewa strona schematu na rysunku 7 to scalony modulator PWM o symbolu SG3524, wraz z kondensatorem 10nF i rezystorem 30k tworzy sterowany napięciowo modulator sygnału PWM o stałej częstotliwości równej 4,5 kHz. Zmieniając napięcie na zaciskach Uster w zakresie od 0,9 V do 3,4V można płynnie regulować wypełnienie generowanego sygnału w zakresie od 0 do 100%. Jest to wejście dla przyszłego układu sterującego, który będzie automatycznie dobierał wypełnienie do aktualnych warunków pracy elektrowni.

By móc ręcznie zmieniać wypełnienie i tym samym regulować moc odbieraną w czasie pomiarów elektrowni zastosowano dzielnik napięciowy złożony z potencjometru wieloobrotowego 10k, który zamontowany został na panelu przednim urządzenia oraz dwóch potencjometrów montażowych w celu ustawienia zakresu pracy potencjometru głównego tak by pokrywał pełen zakres napięcia sterującego.

Rys. 8 Test modulatora PWM i regulacja potencjometrów dopasowujących.

Prawa część schematu Rys. 7 to układ sterowania tranzystorem IGBT tzw. driver. Tranzystory IGBT posiada izolowaną bramkę w postaci elektrody napylonej na izolator, nie posiada ona elektrycznego połączenia ze strukturą półprzewodnika i oddziałuje na niego jedynie wytwarzanym polem elektrycznym. Niestety rozwiązanie to pomimo wielu zalet charakteryzuje się znaczącą wadą w postaci pojemności, którą należy szybko naładować i rozładować w czasie załączania i rozłączania tranzystora. Powolne ładowanie bramki powodowało by powolne przejście tranzystora w stan nasycenia a tym samym duże straty mocy w strukturze półprzewodnika, który w stanach przejściowych posiada dużą rezystancję. Powolne ładowanie bramki w stanie dużego obciążenia tranzystora mogło by doprowadzić nawet do jego uszkodzenia i by do tego nie dopuścić zastosowano scalony driver tranzystorów MOSFET i IGBT o symbolu TLP250. Oprócz zdolności szybkiego ładowania i rozładowywania bramki posiada także izolację galwaniczną sygnału sterującego od tranzystora. Za driverem znajduje się rezystor ograniczający prąd i dodatkowy przeciwsobny stopień przełączający zbudowany z dwóch tranzystorów w celu odciążenia stopnia przełączającego wbudowanego w układ TLP250.

Rys. 9 Płytka PCB zawierająca zasilacz, modulator i sterownik bramki IGBT.

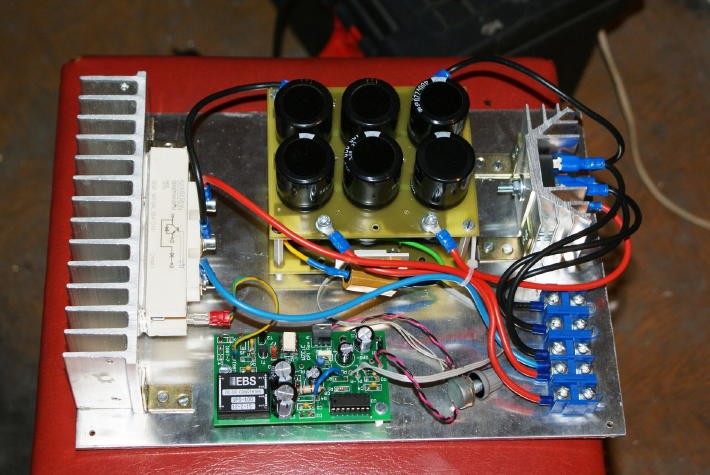

Cały układ choppera zmontowano na jednej aluminiowej płycie zaopatrzonej w radiatory dla mostka prostowniczego oraz tranzystora IGBT, zamontowano także listwę połączeniową w celu przyłączenia bloku do pozostałej części urządzenia.

Rys. 10 Zmontowany blok regulacji mocy elektrowni.

Na płycie czołowej umieszczono trzy laboratoryjne zaciski doprowadzające trójfazowe napięcie z generatora elektrowni do urządzenia oraz dwa zaciski umożliwiające przyłączenie obciążenia. Obok znajduje się pokrętło wieloobrotowego potencjometru z licznikiem, zastosowanie licznika miało na celu umożliwianie rejestrowania aktualnego wypełnienia w trakcie pomiarów ale jak się później okazało potencjometr wieloobrotowy nie zdał egzaminu ze względu na zbyt szybko zmieniającą się prędkość wiatru co w konsekwencji uniemożliwiało szybką zmianę wypełnienia a tym samym ilości odbieranej mocy.

Rys. 11 Obudowa docelowego urządzenia wraz z zabudowaną płytą czołową.

UKŁAD POMIAROWY MOCY GENEROWANEJ.

Do automatycznej poprawnej pracy małej elektrowni wiatrowej potrzebna jest informacja zwrotna od systemu o aktualnie generowanej mocy i napięciu, pomiary takie należało przeprowadzić także na etapie dokonywania wyznaczania charakterystyki silnika wiatrowego. Można by było co prawda zastosować oddzielne mierniki napięcia i prądu a moc wyliczać samemu, ale wiązało by się to z dużą niedokładnością, wymagało by obserwacji w jednym czasie dwóch mierników i szybkiego rejestrowania parametrów mierzonych co przy szybkozmienności wiatru było by praktycznie niewykonalne. Dodatkowym problemem jest fakt, że prąd mierzony nie ma wartości stałej a jedynie charakter impulsowy, przy czym po ustawieniu minimalnej wartości wypełnienia generowane impulsy prądowe mogą trwać nawet kilkadziesiąt mikrosekund. Urządzenie mierzące wartość napięcia i prądu powinno charakteryzować się dostatecznie wysoką szybkością próbkowania tak by mogły zmierzyć nawet tak krótko trwające impulsy. Urządzenie powinno także uśredniać wszystkie dokonane próbki i wyświetlać wartość skuteczną napięcia i prądu. Kolejnym parametrem, który należy mierzyć jest całkowita ilość energii przekazanej do obciążenia, przy zastosowaniu oddzielnych mierników pomiar tej wartości byłby nieosiągalny. Podsumowując, budowane urządzenie powinno dokonywać bezpośrednich pomiarów:

a) Prądu

b) Napięcia

c) Czasu

Pośrednio powinno obliczać:

a) Moc (P = U x I)

b) Ilość energii chwilowej (E = P x t)

c) Ilość energii całkowitej (Ec = Ec + E)

Do wykonywania pomiarów i obliczeń należało zastosować mikroprocesor, dwukanałowy przetwornik analogowo-cyfrowy, przekładnik napięciowy oraz przekładnik prądowy by zapewnić galwaniczną separację układu mierzonego od elektroniki mikroprocesora. Dodatkowo należało wybrać wyświetlacz, na którym mikroprocesor wyświetli aktualne wyniki pomiarów i zastosować zasilacz, który dostarczy odpowiednich napięć potrzebnych do pracy całego urządzenia przy zasilaniu z sieci 230V.

MIKROPROCESOR

Do zbudowania miernika wybrano mikroprocesor ATmega8 firmy Atmel. Posiada on w swojej strukturze zaimplementowany czterokanałowy przetwornik analogowo-cyfrowy zdolny mierzyć napięcie z rozdzielczością do 10 bitów i z częstotliwością ponad 600 kHz. Przy pomiarze wartości skutecznych przebiegów o dużych częstotliwościach szybkość próbkowania ma znaczenie dla dokładności pomiaru i wiele mikroprocesorów z tym zadaniem by sobie nie poradziło. Dodatkowo wybrany mikroprocesor posiada w swej strukturze sprzętowe liczniki i timery, w wykonanym urządzeniu wykorzystano 16 - bitowy timer do odmierzania dokładnych odcinków czasu, w których mierzona jest moc i odliczony czas wykorzystany zostaje do obliczania wartości energii chwilowej i całkowitej. Kolejnym elementem mikrokontrolera, który zastosowanie znalazł dopiero na etapie testów był blok obsługi zewnętrznych przerwań - wykorzystany został do synchronizacji rozpoczęcia próbkowania napięcia i prądu z przebiegiem w obwodzie mocy. W czasie testów okazało się, że bez synchronizacji pomiar staje się niestabilny i mało dokładny.

Rys. 12 Mikroprocesor Atmega8 firmy Atmel zastosowany w układzie.

PRZEKŁADNIK PRĄDOWY.

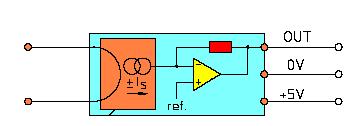

Zastosowano bezkontaktowy przekładnik prądowy firmy LEM o symbolu LTS25-NP. Jest to bardzo szybki przekładnik prądowy, którego zasada działania opiera się na zjawisku Halla występującym w tzw. Hallotronie. Zasadę działąnia takiego przekładnika opisałem w dziale: przetworniki i detektory. Dzięki takiej konstrukcji przekładniki mogą mierzyć zarówno natężenie prądu stałego jak i szybkozmienne przebiegi bardzo dokładnie odwzorowując ich obraz na swoim wyjściu prądowym przy częstotliwościach sięgających nawet 500 kHz.

Rys. 13 Bezkontaktowy przekładnik prądowy LTS25-NP.

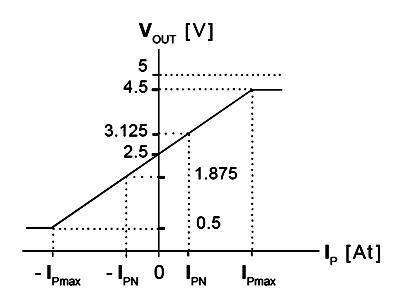

Zastosowany układ LTS25 charakteryzuje się maksymalnym prądem mierzonym +/- 25A oraz wyjściem napięciowym 0-5V przy zasilaniu 5V. Dzięki temu bez problemu może współpracować z każdym mikroprocesorem bez żadnych dodatkowych elementów nawet gdy ma mierzyć wartość prądu przemiennego.

Rys. 14 Charakterystyka wyjścia przekładnika w funkcji prądu mierzonego.

W urządzeniu mierzone będą jedynie dodatnie wartości prądu więc po przetworzeniu na wartość cyfrową należy w programie odjąć liczbę odpowiadającą wartości 2,5V od każdego pomiaru. Przekładnik posiada zarówno okienko, przez które można przeciągnąć przewód, w którym chcemy mierzyć wartość prądu jak i wyprowadzenia lutowane jeśli chcemy mierzyć wartość w obwodzie ścieżki PCB. W urządzeniu wykorzystano okienko pomiarowe.

Rys. 15 Wewnętrzny schemat blokowy przekładnika prądowego.

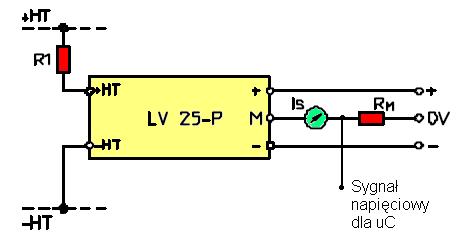

PRZEKŁADNIK NAPIĘCIOWY.

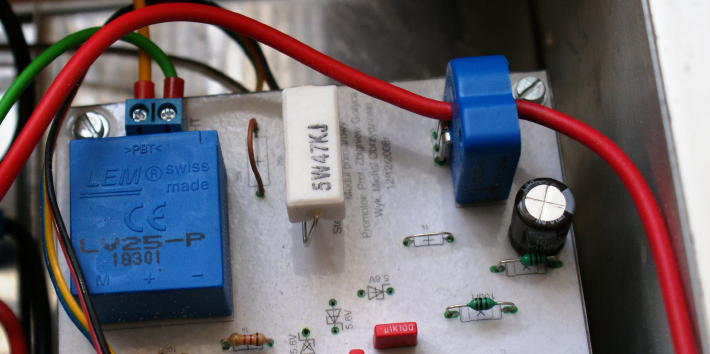

Zastosowano układ LV 25-P jest to przekładnik napięciowy, którego zasada działania jest identyczna jak przekładnika prądowego z tym, że w swojej strukturze ma już wprowadzony przewód do którego poprzez rezystor należy podłączyć napięcie badane. Rezystor należy dobrać tak, by w obwodzie płynął prąd o wartości 10 mA dla maksymalnego napięcia jakie ma być mierzone. Zakres mierzonych przez przekładnik napięć mieści się w zakresie 0 - 500 V.

Rys. 16 Przekładnik napięciowy LV 25-P firmy LEM.

Układ należy zasilać symetrycznym napięciem +/- 15V, na wyjściu otrzymujemy sygnał prądowy proporcjonalny do napięcia mierzonego, by taki sygnał wprowadzić do mikrokontrolera należy zastosować rezystor o wartości w zakresie 100 - 350 ohm. W docelowym urządzeniu zastosowano rezystor o wartości 150 ohm i dodatkowy wieloobrotowy potencjometr montażowy o wartości 50 ohm by dodać możliwość prostej kalibracji układu.

Rys. 17 Schemat połączeń przekładnika.

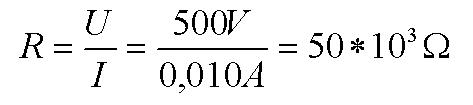

Zakres napięć generowanych przez elektrownie wiatrową może sięgać nawet 500V więc należy przyjąć, że zakres mierzonego przez przekładnik napięcia powinien sięgać tej wartości, co prawda napięcia takie osiągane były by przy bardzo silnych wiatrach i wcześniej powinny włączyć się inne zabezpieczenia, nie dopuszczając do tego ale górną granicę mierzonego napięcia przyjęto dla 500 V. Obliczono rezystor ograniczający prąd w obwodzie pomiarowym tak by dla napięcia 500V przez przekładnik płynął prąd 10 mA.

Rys. 18 Obliczenie wartości rezystora ograniczającego prąd.

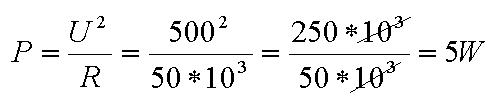

Zgodnie z obliczeniami w układzie zastosowano rezystor o wartości 50 kohm. Dzięki temu, jeśli na zasiskach przetwornika pojawi się napięcie 500 V, to przez obwód pomiarowy popłynie dopuszczalna wartość prądu równa 10 mA. należało jeszcze ustalić jaka moc będzie wydzielać się na rezystorze dla tej granicznej wartości napięcia by prawidłowo dobrać rezystor, który będzie zdolny tę moc oddać.

Rys. 19 Obliczanie wartości mocy jaka wydzieli się na rezystorze.

Na zastosowanym rezystorze będzie wydzielała się moc cieplna o wartości 5W więc należało zastosować rezystor mocy o wartości mocy dopuszczalnej powyżej 5W, jednak na czas testów zastosowano rezystor 5 watowy który tylko nieznacznie się nagrzewa ze względu na brak silnych wiatrów. Na zaprojektowanej płytce PCB przewidziano możliwość zastosowania dwóch rezystorów po obu stronach obwodu pomiarowego przekładnika.

Rys. 20 Widok na zamontowane przekładniki na płytce PCB układu pomiarowego.

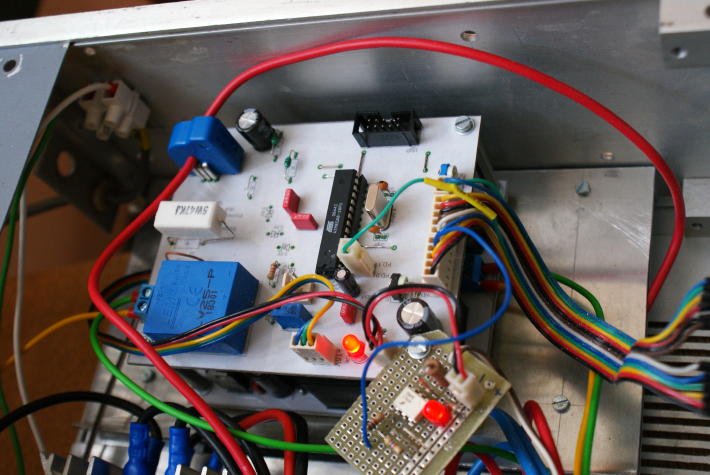

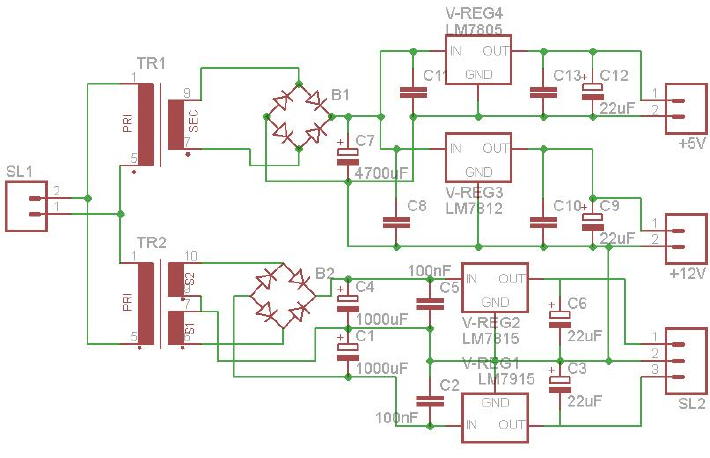

UKŁAD ZASILANIA

Do zasilania układu miernika zastosowano dwa transformatory zalewane firmy Indel o symbolach TSZ 5/012 - 2x18V, 2x0,14A i TSZ 10/009 - 15V/0,66A. Transformator TSZ 10/009 wraz ze stabilizatorem LM7812, LM7805 i dodatkowymi elementami filtrującymi stanowi zasilacz o stabilizowanym wyjściu +12V zasilające sterowanie choppera i +5V do zasilania miernika energii. Transformator TSZ 5/012 wraz ze stabilizatorem LM7815, LM7915 i dodatkowymi elementami filtrującymi stanowi zasilacz symetrycznego napięcia +/- 15V, które niezbędne jest do zasilania przekładnika napięciowego firmy LEM.

Rys. 21 Schemat blokowy układu pomiarowego mocy elektrowni.

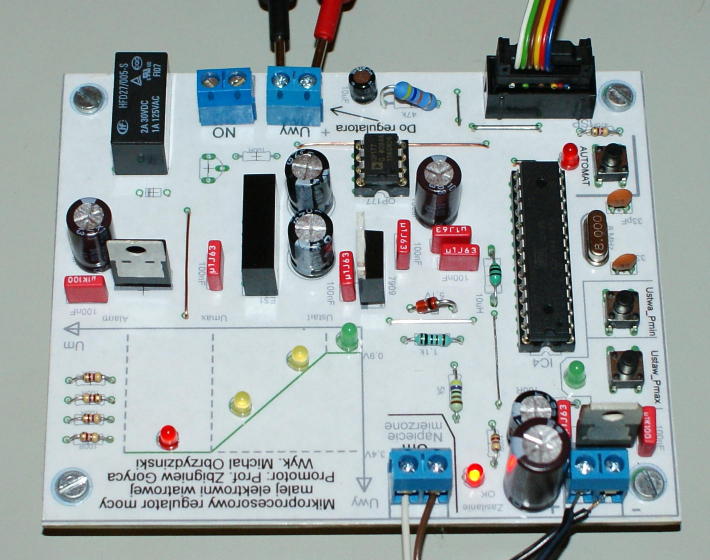

Rys. 22 Widok zmontowanego układu pomiarowego.

Miernik mocy wykonano na dwóch płytkach PCB skręconych modułowo jedna nad drugą jak widać na zdjęciu powyżej. Rozwiązanie takie pozwoliło znacznie oszczędzić cenne miejsce w obudowie, której znaczną część zajął moduł regulacji mocy. Na płytce dolnej zasilacza znalazło się połączenie śrubowe umożliwiające zasilanie całego układu oraz szybkozłączki montażowe za pomocą których zasilony zostanie moduł górny czyli miernik mocy.

Rys. 23 Schemat ideowy zasilacza miernika mocy i sterownika regulatora mocy.

Dopiero na etapie testów układu okazało się, że niepotrzebnie wykonany został na płytce zasilacza tor stabilizacji napięcia dla sterownika regulatora mocy bo na płytce tego sterownika stabilizator taki już wcześniej się znalazł. By wyeliminować niepotrzebne spadki napięcia i straty mocy stabilizator na płytce zasilacza został zwarty.

- Widok mozaiki płytki PCB -

Rys. 24 Schemat ideowy płytki miernika mocy.

Na płytce oprócz wszystkich wymienionych w poprzednim rozdziale strategicznych elementów jak mikroprocesor, wyświetlacz i przetworniki pomiarowe znalazły się także pozostałe, niezbędne do pracy układu elementy. Są to m. in. 10-pinowe złącze SV1, bezpośrednio połączone z pinami MOSI, MISO, SCK i RST oraz dodatkowo ze źródłem zasilania. Złącze to służy do bezpośredniego szeregowego programowania mikrokontrolera w docelowym urządzeniu. Zazwyczaj w produkcyjnych elementach elektronicznych nie stosuje się go z uwagi na fakt, że mikrokontroler został wcześniej zaprogramowany. W tym przypadku mamy do czynienia z prototypem więc było pewne, że już w trakcie pracy urządzenia będą konieczne zmiany w programie i by niepotrzebnie nie wyjmować układu z podstawki przewidziano możliwość programowania w układzie.

W układzie zastosowano także zabezpieczenie mikrokontrolera przed podaniem napięć spoza zakresu dopuszczalnego czyli 0 - 5V w tej roli wykorzystano dwie diody zenera 5,1V i rezystor 1k. Do pomiaru sygnału prądowego z przekładnika napięciowego zastosowano rezystor 100R wraz z dodatkowym potencjometrem wieloobrotowym 300R dzięki któremu w razie potrzeby będzie można dokonać kalibracji wskazań pomiarowych bez konieczności przeprogramowywania mikrokontrolera. Wykorzystano także dwa potencjometry montażowe do regulacji jasności podświetlania wyświetlacza i kontrastu oraz diodę LED sygnalizującą stan zasilania układu. Zgodnie ze schematem zaprojektowano i wykonano płytkę montażową PCB.

- Widok mozaiki płytki PCB -

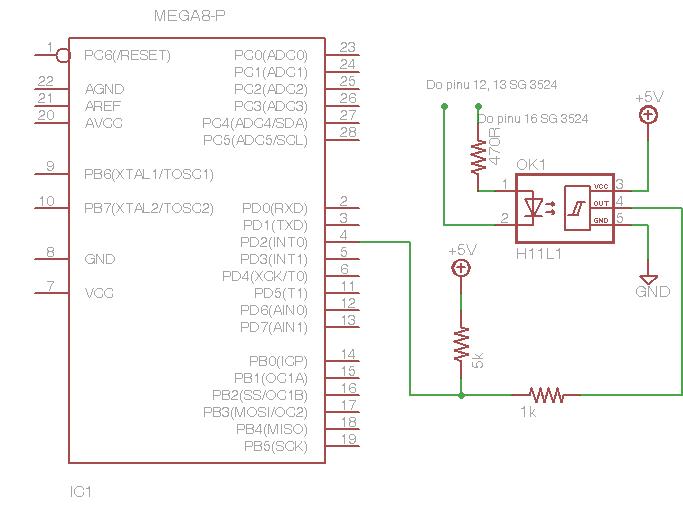

W trakcie pomiarów okazało się, że prowadząc próbkowanie szybkozmiennego napięcia i prądu w obwodzie mocy otrzymywane wyniki są bardzo niestabilne i zmieniają się w dużym zakresie, który nie mieścił się w normach, by można je było przyjąć. Koniecznością było zastosowanie synchronizacji układu mocy z układem pomiarowym. Synchronizacja miała polegać na generowaniu przez regulator mocy impulsu w momencie załączenia tranzystora i podania impulsu prądowego na obciążenie. Po otrzymaniu takiego impulsu układ pomiarowy rozpoczął by próbkowanie. Do wykonania synchronizacji wykorzystano funkcję obsługi zewnętrznych przerwań, która zaimplementowana jest w mikrokontroler ATmega8. Pojawił się jednak problem bo wejście zewnętrznych przerwań wykorzystane zostało do obsługi linii Enable wyświetlacza LCD. Już po wytrawieniu płytki złącze to zostało odłączone od wyświetlacza i przeprogramowane do pełnienia funkcji wejścia zewnętrznego przerwania. Odłączoną linię wyświetlacza przełączono na inny wolny pin mikrokontrolera PD3, na schemacie ideowym zaznaczono połączenia już po poprawce.

Rys. 25 Schemat ideowy układu synchronizacji.

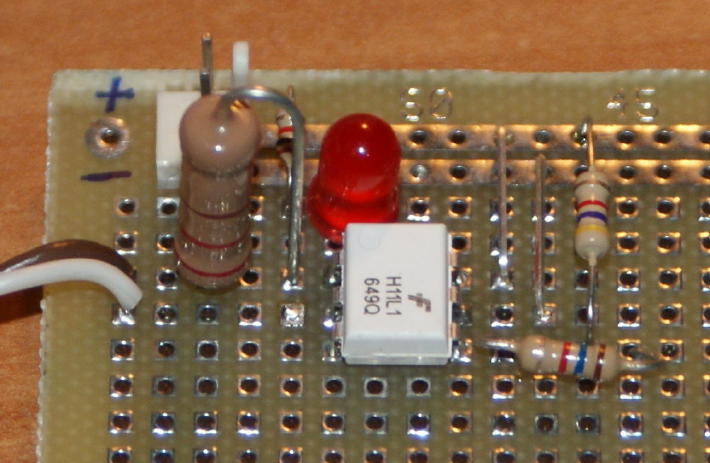

Układ synchronizacji wykonano przy użyciu transoptora logicznego z bramką Schmitta o symbolu H11L1. Jest to bardzo szybki układ o częstotliwości przenoszenia aż do 1 MHz, oprócz izolacji galwanicznej pomiędzy układem mocy a układem logicznym miernika mocy, dzięki wbudowanej bramce Schmitta zapewni eliminację zakłóceń i szumów i zapewni, tak że na wejściu wyzwalającym mikrokontrolera pojawią się idealne sygnały.

Rys. 26 Widok układu zmontowanego na płytce prototypowej.

W mierniku można było zastosować także synchronizację programową polegającą na tym, że przetwornik analogowo cyfrowy cały czas próbkuje sygnał i dopiero w momencie wykrycia zmiany stanu rozpoczyna próbkowanie właściwe, zapisując dane do zmiennej, w której próbki będą zapisywane i uśredniane. Ten rodzaj synchronizacji na pewno przydał by się gdyby miernik miał być uniwersalny ale w tym przypadku jest to układ dedykowany dla konkretnego regulatora mocy w którym pozyskanie sygnału synchronizacji nie stanowiło problemu. Synchronizacja programowa dużo bardziej obciążyła by mikrokontroler i zajęła dodatkową pamięć.

Rys. 27 Układ miernika zamontowany w obudowie regulatora.

Po stworzeniu urządzenia pomiarowego należało napisać program dla mikrokontrolera, który będzie sercem układu, wybrano język programowania Bascom, który wywodzi się z Basic-a i jest stosunkowo prosty zwłaszcza dla początkujących twórców układów z mikrokontrolerami. Jedyną jego wadą jest duża objętość kodu wynikowego generowanego przez kompilator w porównaniu do innych języków np. C. Do pisania programu, kompilowania i szeregowego programowania mikrokontrolera wybrano program Bascom AVR firmy MCSElectronic w wersji szkoleniowej. Wersja ta posiada ograniczenie ilości kodu wynikowego do 4 kB, ale ta ilość w zupełności wystarczy do napisania programu sterującego miernikiem mocy.

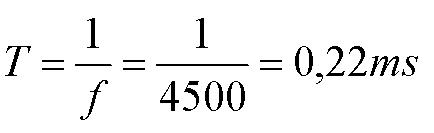

Mechanizm pomiaru mocy polega na rozpoczęciu próbkowania napięcia i prądu w momencie otrzymania przerwania zewnętrznego przez mikrokontroler z układu regulacji mocy. Sygnał sterujący tranzystorem mocy IGBT ma częstotliwość 4,5 kHz, zgodnie ze wzorem:

Rys. 28 Obliczenie czasu trwania okresu w jakim należy dokonywać próbkowania.

Okres napięcia i prądu w obwodzie mocy trwa 0,22 ms i by pomiar był dokładny i odwzorowywał wartość skuteczną należy w tym czasie wykonać możliwie jak najwięcej próbek. Mikrokontroler w docelowym mierniku taktowany jest przez zewnętrzny rezonator kwarcowy z częstotliwością 8 MHz daje to okres drgań równy 0,125µs. Czas konwersji przetwornika A/C w mikrokontrolerze Atmega8 czyli czas potrzebny na dokonanie pojedynczego odczytu wynosi 13 cykli zegarowych tak więc jest to 1,65 µs. Dodatkowo w mikrokontrolerze wykorzystujemy dwa kanały przetwornika, niestety mikrokontroler potrzebuje także czasu na przełaczenie, jak podaje karta katalogowa mikrokontrolera czas potrzebny na odczytanie wartości zaraz po przełączeniu wynosi 25 cykli zegarowych jest to więc czas 3,125 µs. Po odjęciu od okresu przebiegu w obwodzie mocy czasu pierwszej konwersji przetwornika i pozostałego czasu podzieleniu przez 1,65 ľs czyli czas normalnych konwersji otrzymujemy maksymalną ilość próbek jaką mikrokontroler przy taktowaniu go kwarcem 8 MHz może wykonać na pojedynczym okresie, jest to 132 próbki.

Rys. 29 Idea próbkowania przebiegu w obwodzie mocy.

W mikrokontrolerze mamy zaimplementowany tylko jeden przetwornik A/C z dołączonym do niego czterokanałowym multiplekserem tak więc nie ma możliwości jednoczesnego pomiaru napięcia i prądu. W układzie pomiary te wykonywane są jeden po drugim czyli mikrokontroler najpierw próbkuje napięcie a w kolejnym okresie prąd, milisekundowe odstępy w tym przypadku nie mają żadnego znaczenia na obliczaną moc i ilość energii.

Rys. 30 Idea uśredniania wartości próbek.

Zaczytane z przetwornika A/C wartości próbek do zmiennej typu word są sumowane w zmiennej typu single o objętości czterech bajtów. Po zakończeniu próbkowania wartość zmiennej jest dzielona przez ilość wykonanych próbek i w wyniku otrzymuje się wartość średnią czyli dla przepływającego w obwodzie mocy prądu o danym napięciu będą to wartości skuteczne. Wartości te w dalszej części będą przeliczane w celu obliczenia wartości mocy i sumarycznej ilości energii oddanej przez elektrownię.

Po zmontowaniu urządzenia i przemyśleniu koncepcji pomiarów jakie ma prowadzić należało napisać program, który to wszystko wykona. Poniżej przedstawiony został program wraz ze stosownymi opisami każdej z linii kodu.

- PROGRAM MIERNIKA MOCY [PLIK .pdf] -

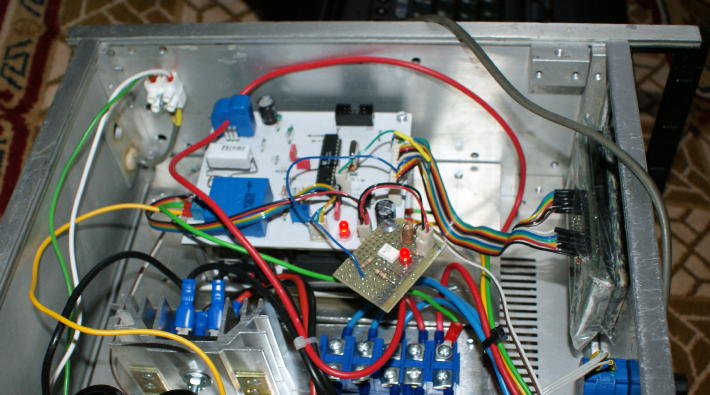

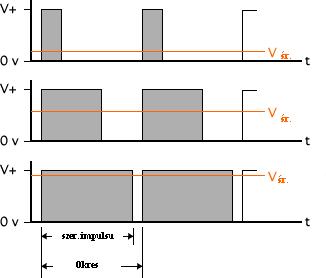

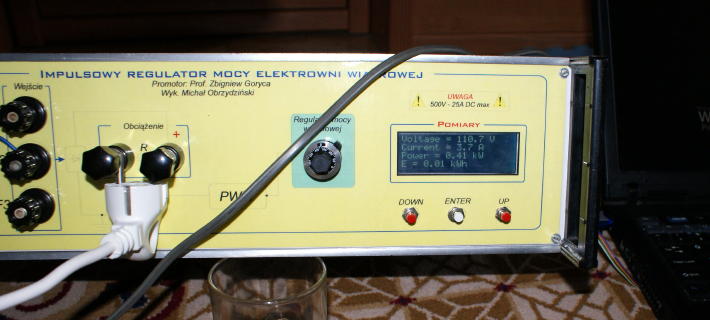

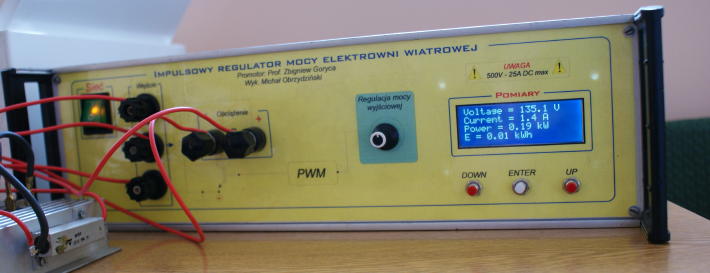

Po zaprogramowaniu i sprawdzeniu działania miernika zmontowano całe urządzenie w aluminiowej obudowie.

Rys 31 Element przerywający prąd - tranzystor IGBT zamontowany na radiatorze.

Rys 32 Montarz wszystkich elementów urządzenia w obudowie.

Wszystkie połączenia elektryczne części mocy wykonano kolorowymi przewodami miedzianymi w gumowej izolacji o średnicy 2,5 mm. Wykorzystano aluminiową obudowę z odzysku po rozebranym starym i już niepotrzebnym zasilaczu. Płytę czołową urządzenia zaprojektowano w Corelu, wydruk próbny posłużył do zaznaczenia miejsc, które należało wyciąć pod elementy, kolorowy wydruk, po wycięciu w nim okienka na wyświetlacz zafoliowano i naklejono na płytę aluminiową, w której wcześniej ręcznie wycięto otwory montażowe.

Rys. 33 Zmontowany i gotowy do testów układ.

Przed zmontowaniem urządzenia w całość miernik badany był na stosunkowo małych mocach, gdy zaczęto mierzyć duże prądy przerywane regulatorem mocy pod dużym obciążeniem okazało się że wyniki pomiarów powyżej pewnego progu mocy na poziomie ok. 3 kW zaczynają być znów niestabilne tzn. trafiały się nieregularne odchyłki. Najprawdopodobniej w układzie mocy podczas załączania i rozłączania pod dużym obciążeniem powstawały zakłócenia a przetworniki LEM-a są tak szybkie, że mogły wykonać nawet kilka próbek takiego niechcianego piku w układzie co zawyżało wartość średnią danego pomiaru. Najlepszym rozwiązaniem był by tu filtr medianowy, który skutecznie wyeliminował by takie odbiegające od normy próbki ale zajął by tak dużo miejsca w programie, że najprawdopodobniej wersja szkoleniowa kompilatora z ograniczeniem do 4 kB kodu wynikowego by nie wystarczyła. Postanowiono więc zwiększyć liczbę jednocześnie wykonywanych próbek ze 132 do 1188 co obejmowało nie jeden a dziewięć okresów przebiegu w układzie mocy. Zabieg taki rozwiązał problem i spowodował, że wyniki pomiarów były bardzo stabilne i dokładnie odwzorowywały mierzoną wartość. Niestety problemy z fałszywymi próbkami nie były jedynymi podczas testów przy większych mocach. Kolejny problem dotyczył zastosowanego wyświetlacza LCD, otóż gdy moc w układzie była większa niż 2 KW wyświetlacz od czasu do czasu potrafił się trwale zawiesić wyświetlając krzaki na ekranie we wszystkich wierszach i dopiero restart całego miernika przywracał normalną pracę układu.

Oklejenie całego wyświetlacza i przewodów połączeniowych warstwą folii aluminiowej i połączenie jej z masą części logicznej rozwiązało problem zawieszającego się wyświetlacza.

Rys. 34 Testowanie układu regulacji mocy i miernika, obciążenie w postaci czajnika elektrycznego.

Kolejną wadą zbudowanego układu pomiarowego jest konieczność synchronizacji go z przebiegiem w układzie mocy, zastosowanie przedstawionego wcześniej sposobu synchronizacji wymusza na układzie regulacji pozostawienie krótkich impulsów (szpilek) w skrajnych punktach sterowania tj. przy minimalnym wypełnieniu nie można całkowicie wyłączyć tranzystora i przy maksymalnym nie można go całkowicie załączyć.

Rys. 35 Minimalne wypełnienie sygnału sterującego w układzie regulacji.

Jak widać na zdjęciu powyżej przy minimalnym ustawieniu wypełnienia tranzystor załącza się na bardzo krótkie odcinki czasu dając impulsy synchronizacji dla układu pomiarowego, podobnie jest przy wypełnieniu maksymalnym. Należało by zbudować dodatkowy układ, który blokował by podawanie tak krótkich impulsów na bramkę tranzystora by niepotrzebnie nie kluczować tranzystora w tych skrajnych punktach sterowania. Innym dobrym rozwiązaniem była by także zmiana w programie polegająca na programowym wykrywaniu braku impulsów synchronizacji, był by to znak dla programu, że w układzie mocy należy mierzyć napięcie stałe. Można by to rozwiązać umieszczając w obecnie pustej pętli programu Do

Loop procedurę odczytu z przetworników A/C próbek w dużo mniejszej ilości bo w takim przypadku mieli byśmy do czynienia z napięciem i prądem stałym w układzie lub jego brakiem. W momencie gdy wypełnienie zacznie się zwiększać lub zmniejszać pojawią się impulsy synchronizacji i zacznie się wykonywać procedura "Cykl" i normalny, wcześniej opisany pomiar z uśrednianiem, w takim przypadku omijana będzie procedura w pętli Do

Loop mierząca wartości stałe. Rozwiązanie to choć bardzo dobre i czyniące miernik uniwersalnym pochłonęła by pamięć w ilości przekraczającej 4KB wersji szkoleniowej kompilatora i z tego względu nie została wykonana.

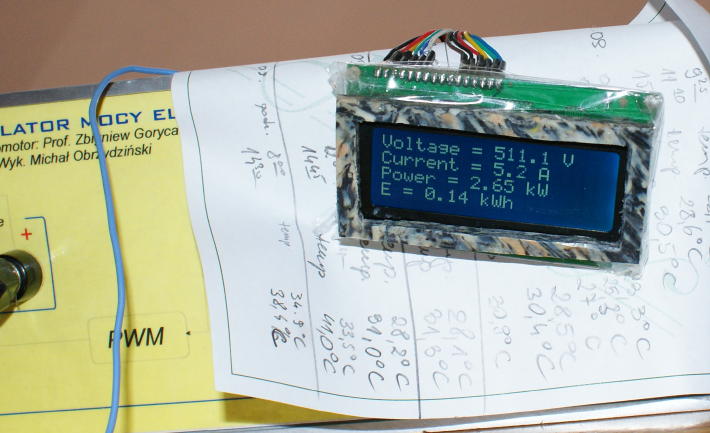

Rys. 36 Przykładowy widok ekranu miernika podczas pomiarów.

W trakcie przeprowadzanych pomiarów już w małej elektrowni wiatrowej wynikł jeszcze jeden aspekt, który mógłby być zaimplementowany w układ miernika. Chodzi tu o trwałą pamięć ilości energii wyprodukowanej przez elektrownię. Cały układ miernika jest prototypem i nie może pracować 24 godziny na dobę podczas gdy obsługa jest nieobecna np. w nocy, zachodzi wówczas konieczność wyłączenia układu a co za tym idzie skasowania wartości zmierzonej ilości energii. Wartość ilości energii ulega skasowaniu także w przypadku zawieszenia się wyświetlacza LCD, który pomimo opisanych wcześniej zabiegów podczas przepływu dużych mocy potrafi odmówić posłuszeństwa. Planowano w pracy zastosować wbudowaną w mikrokontroler ATmega8 wewnętrzną nieulotną pamięć EEPROM i do niej zapisywać sumaryczną wartość zmierzonej energii. To rozwiązanie choć nie wymagało by żadnych zmian technicznych odrzucono ze względu na ograniczoną do 100.000 liczbę możliwych operacji zapisu i odczytu. W programie należało by zapisywać do pamięci nieulotnej zmienną w której przechowywana jest wartość energii w każdym cyklu pomiarowym by zabezpieczyć się przed utratą tej wartości np. w przypadku zawieszenia się układu. Rozwiązanie takie, nawet w przypadku zastosowania mechanizmu przesuwającego co jakiś czas zmienną pod inny adres pamięci, by nie eksploatować cały czas tych samych komórek działało by najwyżej przez trzy tygodnie nieustannej pracy. Rozwiązaniem jest zastosowanie zewnętrznej pamięci ulotnej SRAM z oddzielnym podtrzymaniem bateryjnym układu. Pamięć typu SRAM charakteryzuje się bardzo dużą szybkością zapisu i odczytu oraz przede wszystkim nieograniczoną ilością operacji zapisu/odczytu. Jest to pamięć, która po zaniku zasilania traci dane z zapisanych komórek ale zastosowanie małej baterii podtrzymującej zasilanie rozwiązuje problem. Rozwiązanie takie opisałem dokładnie w projekcie Mikroprocesorowego miernika przepływu i ilości gazu w dziale Mikrokontrolery jednoukładowe.

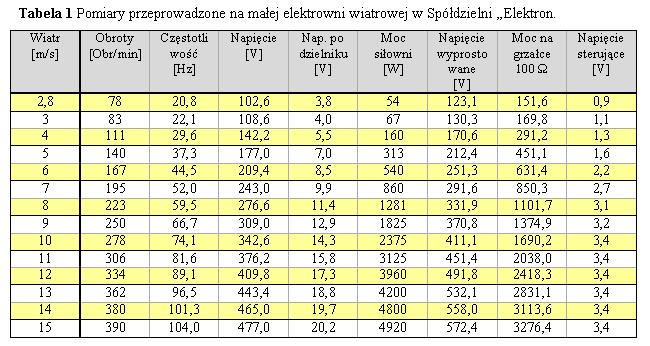

PRZEBIEG I WYNIKI POMIARÓW.

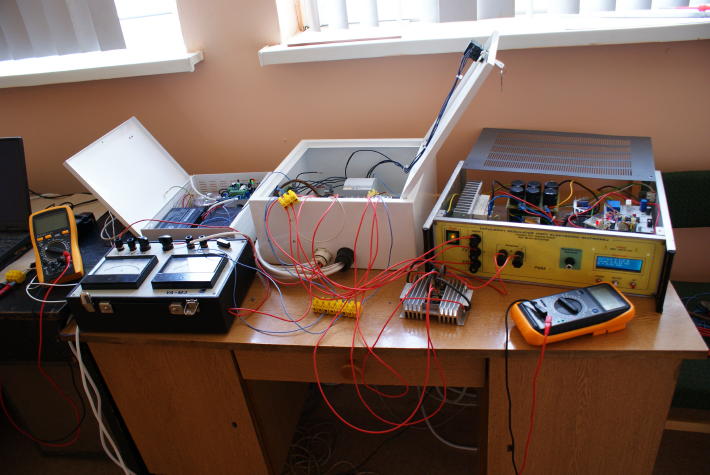

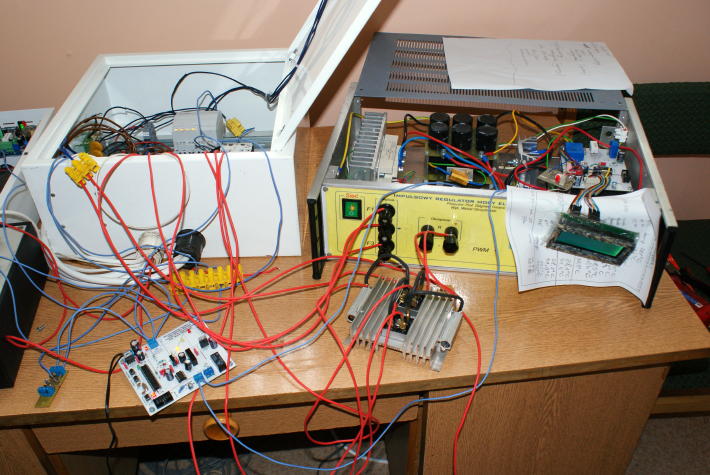

Pomiary przeprowadzone zostały na istniejącej w Spółdzielni Inwalidów "Elektron" w Szydłowcu małej wiatrowej elektrowni z generatorem synchronicznym z magnesami trwałymi o mocy 3,2 KW. Średnica łopat silnika wiatrowego wynosi 3,2 m. Przewody połączone z zaciskami generatora wprowadzone są do pomieszczenia gdzie znajduje się boiler z grzałką o rezystancji 100 ohm i układ automatyczny, który zabezpiecza elektrownię przed zbyt silnymi wiatrami załączając najpierw rezystancyjny hamulec, który powoduje zmniejszenie prędkości obrotowej silnika wiatrowego a następnie załącza stycznik bezpośrednio przy generatorze, który zwiera uzwojenia generatora całkowicie wyhamowując obroty.

Rys. 37 Widok stanowiska badawczego w Spółdzielni "Elektron" w Szydłowcu.

W trakcie trwania jednego z pomiarów w wyjątkowo wietrzny dzień gdy prędkości wiatru sięgały chwilami nawet 15 m/s układ zabezpieczenia elektrowni załączył rezystancyjny hamulec widoczny na zdjęciu składający się z dwóch równolegle połączonych mostków prostowniczych i rezystorów mocy oraz dużego radiatora, które w tej samej chwili eksplodowały. Niestety ilość generowanej mocy była dużo większa niż były one w stanie rozproszyć. Zamiast tego układu zdecydowano się zastosować rezystory w postaci grzałek, im nagłe dawki dużej mocy nie były w stanie zaszkodzić a skutecznie zwalniały obroty turbiny zanim załączony został stycznik zwierający trwale zaciski generatora.

Rys. 38 Grzałki hamujące obroty generatora po przekroczeniu dopuszczalnej prędkości.

Przeprowadzane pomiary miały polegać na wyznaczeniu charakterystyki mocy w funkcji prędkości obrotowej wału generatora oraz w funkcji prędkości wiejącego wiatru. Niestety w trakcie pomiarów okazało się, że prędkości wiatru zmieniają się tak szybko, że nie dało się dla jednej konkretnej jego prędkości zbadać charakterystyki generowanej mocy dla różnych prędkości wału generatora. Gdyby udało się trafić na wiatr, który wiał by w miarę stabilnie z daną prędkością, regulując obciążenie generatora zamontowanym w obudowie sterownika potencjometrem udało by się wyznaczyć charakterystykę silnika wiatrowego. Niestety sytuację pogorszył fakt, że elektrownia znajduje się pomiędzy wieloma zabudowaniami zakładu i to dodatkowo mogło wprowadzać silne zawirowania wiatru powodując dużą szybkozmienność jego prędkości.

Rys. 38 Widok stanowiska pomiarowego podczas pracy.

Prowadzono więc pomiary wartości chwilowych, starając się potencjometrem w danej chwili znaleźć tylko wartość wypełnienia, dla którego moc w tej chwili jest największa. Wiatr zmieniał się tak szybko, że zapisanie wartości mocy dla każdego z położeń potencjometru było niemożliwe. Jednak informacja o optymalnym wypełnieniu dla danego wiatru była wystarczająca dla zbudowania sterownika, który automatycznie sterował by obciążeniem elektrowni. W pomiarach wykorzystano miernik prędkości wiatru zamontowany niedaleko turbiny wiatrowej oraz mierzono napięcie międzyfazowe generatora poprzez mały transformator obniżający napięcie wraz z prostownikiem i kondensatorem filtrującym. Mierzone napięcie jest wprost proporcjonalne do prędkości obrotowej turbiny i określone eksperymentalnie wyznaczonym wzorem:

![]()

Tak więc mierząc napięcie można wyliczać prędkość obrotową wału generatora w każdym punkcie pomiarowym. Układ pomiarowy napięcia na generatorze zbudowano na bazie małego transformatora sieciowego wraz z prostownikiem i kondensatorem filtrującym:

Rys. 39 Schemat ideowy układu pomiarowego napięcia na generatorze.

W układzie pomiarowym zastosowano także dzielnik napięcia obniżający je jeszcze bardziej, sygnał ten wykorzystano do sterowania układem zabezpieczenia elektrowni przed zbyt silnymi wiatrami, pojawienie się w tym miejscu pewnego napięcia powoduje załączenie hamulca i układu zwierającego o czym wcześniej wspomniano.

Prowadzenie pomiarów zajęło dość długi okres czasu ze względu da fakt, że nie występowały wiatry o wystarczających prędkościach, co jakiś czas udawało się zmierzyć wartości dla konkretnej prędkości wiatru aż w dniu 7 października 2009r. pogoda sprawiła niespodziankę w postaci wiatrów wiejących z prędkościami dochodzącymi do 15 m/s.

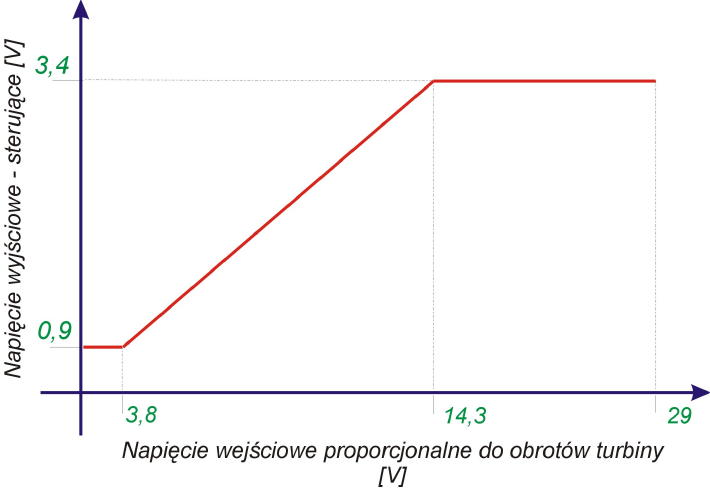

Na podstawie dokonanych pomiarów ustalono, że optymalną dla tego rodzaju obciążenia będzie trzyetapowa charakterystyka obciążenia realizowana przez sterownik. Jako wartość mierzoną przez sterownik wykorzystano napięcie międzyfazowe z transformatora pomiarowego za dzielnikiem rezystorowym. Etap pierwszy dla wiatrów wiejących z maksymalną prędkością do 2,8 m/s - w tym zakresie sterownik ustawi minimalne wypełnienie na wyjściu w ogóle nie obciążając generatora i tym samym umożliwiając jego rozruch przy maksymalnie najmniejszej możliwej prędkości wiejącego wiatru.

Rys. 40 Regulator podczas pracy.

Rys. 41 Opracowana na podstawie pomiarów charakterystyka sterowania.

Gdy turbina zacznie się obracać pojawi się napięcie międzyfazowe i gdy za transformatorem i dzielnikiem osiągnie wartość 3,8V sterownik zacznie zwiększać napięcie sterujące pracą regulatora mocy. Przy zastosowaniu jako obciążenia grzałki o rezystancji 100 ohm uznano że optymalną będzie charakterystyka liniowa w tym zakresie. Gdy napięcie na wejściu sterownika osiągnie wartość 14,3 V dla wiatru wiejącego z prędkością 10 m/s na wyjściu sterownika powinniśmy już otrzymać maksymalne napięcie wysterowania równe 3,4V odpowiadające maksymalnej szerokości impulsu w układzie regulatora mocy. Cały trzeci etap sterowania będzie utrzymywał tą wartość aż do osiągnięcia napięcia krytycznego ok. 29 V co wskazywało by na fakt nie zadziałania zabezpieczeń przeciwburzowych i nadmiernego rozpędzenia zespołu wiatrowego. W takim przypadku sterownik powinien mieć możliwość załączenia np. przekaźnika który uruchomił by alarm lub wymusił zadziałanie zabezpieczeń.

Zastosowanie grzałki o rezystancji 100 ohm, która po rozgrzaniu może zwiększać nawet znacznie swoją rezystancję spowodowało, że generator pracował niedociążony zwłaszcza w wysokich punktach charakterystyki. Stosując obciążenie o mniejszej wartości można by było zapewnić lepszy odbiór energii przy odpowiednim wyznaczeniu charakterystyki dla nowej, niższej rezystancji. Wymagało by to wydłużenia pierwszego etapu sterowania pozwalając generatorowi rozpędzić się i na pewno zmieniły by się pozostałe dwa etapy bo przy napięciu sterującym mieli byśmy już moc, która znacznie przewyższała by znamionową moc generatora i tego rodzaju obciążenie bardzo szybko by go wyhamowywało i choć przez chwilę moc była by bardzo wysoka to później spadła by znacznie i konieczna by była znów faza rozpędzania.

Stosując obciążenie o bardzo małej rezystancji z odpowiednio dobraną charakterystyką sterowania można by jednocześnie wykorzystać je do wyhamowywania obrotów turbiny przy wiatrach przekraczających dopuszczalne normy przed załączeniem stycznika zwierającego. Rozwiązanie to było by bardzo korzystne ze względu na fakt łagodnego zwalniania prędkości turbiny a nie gwałtownego jak to ma miejsce w przypadku załączania obciążenia hamującego stycznikiem. Efektywne obszary charakterystyki mogły by znajdować się w granicach np. 5 - 70 % wypełnienia a pozostały obszar 70 - 100 % byłby obszarem hamowania.

Niestety ze względu na niesprzyjające warunki pogodowe i problemy techniczne związane z wymianą grzałki w niniejszej pracy nie zostaną przedstawione wyniki prac przy innych wartościach rezystancji obciążenia.

UKŁAD AUTOMATYCZNEJ REGULACJI MOCY WYJŚCIOWEJ.

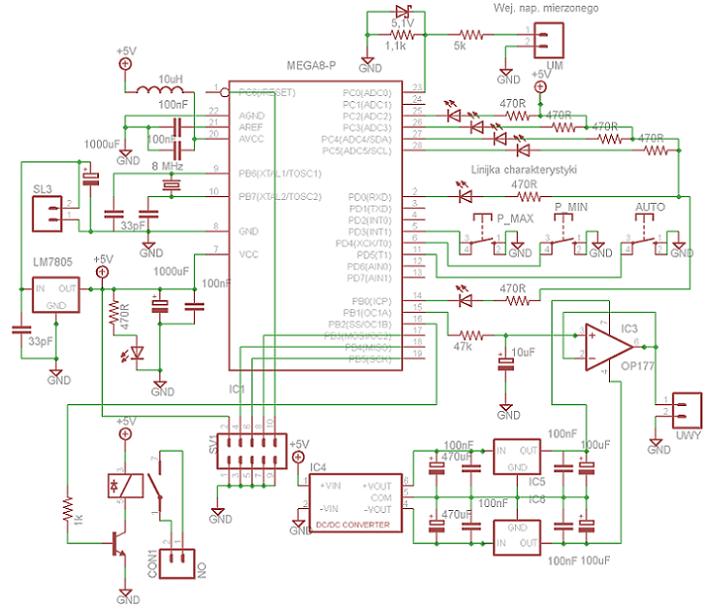

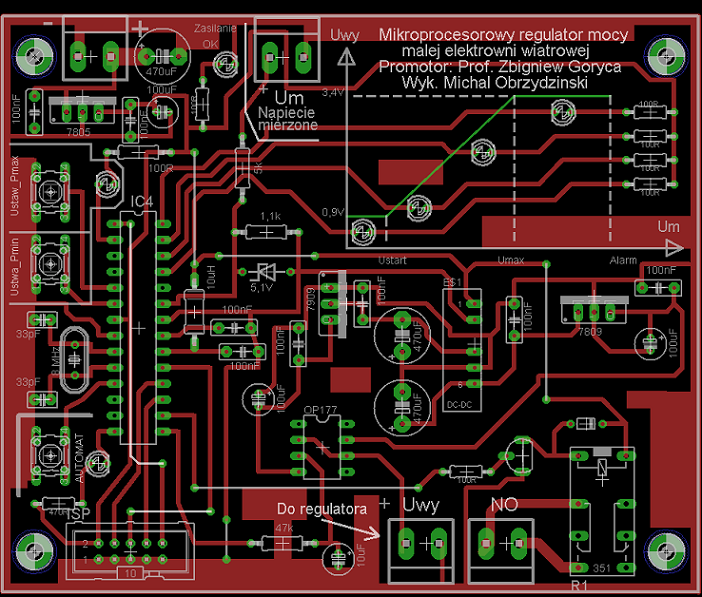

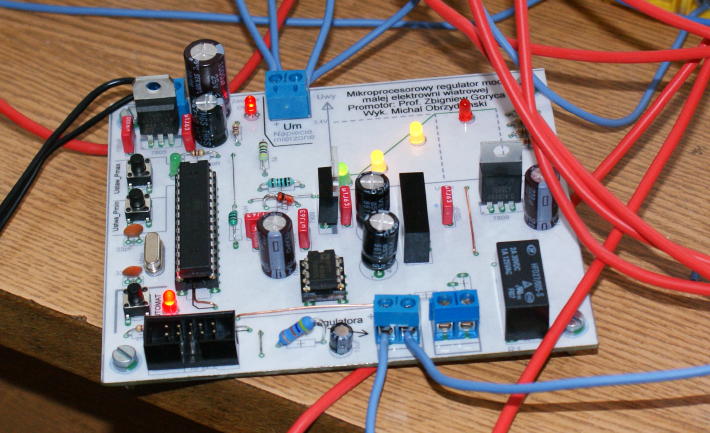

Projektowany układ regulacji powinien na bieżąco badać napięcie wejściowe z dużą częstotliwością i na tej podstawie na wyjściu w oparciu o zaprogramowane funkcje powinien ustawiać napięcie dla regulatora mocy w zakresie od 0,9 do 3,4 V. Dodatkowo powinien mieć możliwość zmiany parametrów realizowanych funkcji np. poprzez zmianę programu procesora. Powinien mieć możliwość załączenia w dowolnym punkcie realizowanej funkcji przekaźnika oraz sygnalizować np. poprzez zapalanie diod LED poszczególne etapy sterowania. Oprócz tego powinny znaleźć się trzy przyciski dzięki którym w dowolnym momencie niezależnie od napięcia mierzonego będzie można ustawić minimalne i maksymalne wypełnienie oraz trzecim z nich uruchomić tryb automatyczny. Do budowy układu sterownika ponownie wykorzystano mikrokontroler ATmega8, niestety nie posiada on w swojej strukturze przetwornika cyfrowo-analogowego, który będzie niezbędny do realizacji założonych funkcji. Ma on jednak sprzętowy modulator PWM i to właśnie on zostanie wykorzystany jako przetwornik C/A.

Rys. 42 Schemat ideowy układu automatycznego sterownika.

Do wyjścia OC1A mikrokontrolera, które jest wyjściem sprzętowego modulatora PWM został dołączony układ całkujący napięcie zbudowany z rezystora o wartości 47kohm oraz kondensatora 10uF. Poprzez scałkowanie przebiegu o zmiennym wypełnieniu w obwodzie RC, którego stała czasowa jest większa od okresu tego przebiegu otrzymamy napięcie proporcjonalne do liczby cyfrowej, która została ustawiona w rejestrze mikrokontrolera o nazwie Compare1a odpowiedzialnym za sterowanie PWM. Rozdzielczość tak zbudowanego przetwornika będzie identyczna jak modulatora PWM i w tym przypadku dla zwiększenia dokładności została ustawiona na 10 bitów.

By w żaden sposób nie obciążać obwodu całkującego i nie wprowadzać zakłóceń do układu, które w zakresie sterowania równym tylko 2,5 V mogło by uniemożliwić skuteczne sterowanie, wprowadzono wtórnik napięciowy zbudowany z bardzo precyzyjnego wzmacniacza operacyjnego OP177 zasilanego napięciem symetrycznym +/-9V. Do wytworzenia napięcia symetrycznego wykorzystano scaloną przetwornicę DC/DC, która przetwarza napięcie zasilające 5V na symetryczne napięcie +/- 12V dalej zastosowano kondensatory filtrujące i dwa stabilizatory zapewniające napięcie +/-9V, które bezpośrednio zasilają wtórnik.

Wykorzystano także wbudowany w strukturę mikrokontrolera przetwornik analogowo-cyfrowy, który ustawiony został do pracy z rozdzielczością również 10 bitów, dodatkowo dla zapewnienia kompatybilności z opisanym wcześniej układem mierzenia napięcia międzyfazowego, na wyjściu którego napięcie może wynosić nawet 30V w sytuacjach awaryjnych zbudowano kolejny dzielnik napięciowy , który sprowadza ten zakres pomiarowy do maksymalnej wartości 5V, wejście przetwornika zabezpieczono dodatkowo diodą zenera o napięciu 5,1V dla dodatkowego zabezpieczenia portu przed podaniem napięcia spoza dopuszczalnego zakresu.

W układzie zastosowano cztery diody LED sygnalizujące poszczególne etapy sterowania: zielona wskazuje napięcie do wartości 3,8 V gdzie napięcie na wyjściu wynosi 0,9V, dwie żółte diody wskazują po połowie zakres zwiększania napięcia na wyjściu w drugim etapie, czwarta czerwona dioda zapala się gdy napięcie na wejściu przekroczy 14,3 V a na wyjściu pojawi się pełne wysterowanie 3,4 V. Dodatkowo na płytce PCB znajdą się trzy przyciski umożliwiające ręczne ustawienie maksymalnego i minimalnego wysterowania oraz trybu automatycznego, dodatkowo tryb automatyczny i ręcznie ustawionej pełnej mocy sygnalizowane są dodatkowymi dwiema diodami umieszczonymi obok przycisków.

Zasilanie układu przewidziano z zasilacza układu pomiarowego ale dodatkowo umieszczono na płytce własny stabilizator +5V. W oparciu o przygotowany schemat wykonano projekt płytki PCB w programie EAGLE.

Rys. 43 Widok mozaiki ścieżek sterownika automatycznego.

Rys. 44 Widok zmontowanej płytki PCB sterownika automatycznego.

Po zmontowaniu układu należało przygotować program dla mikrokontrolera, który wykona wszystkie przedstawione wcześniej założenia.

- PROGRAM DLA MIKROKONTROLERA UKŁADU STEROWANIA -

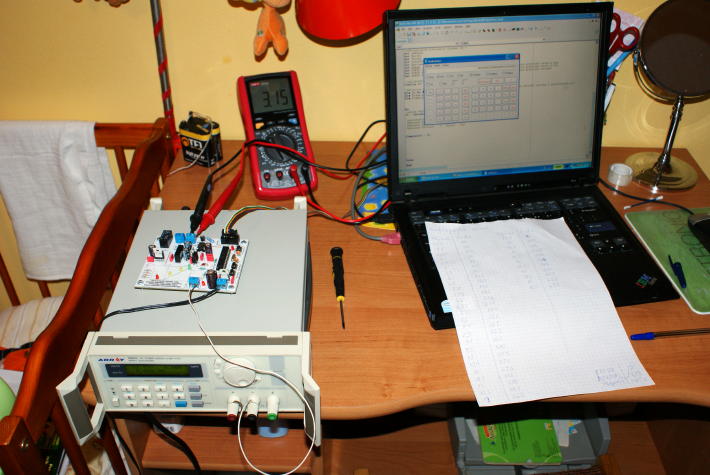

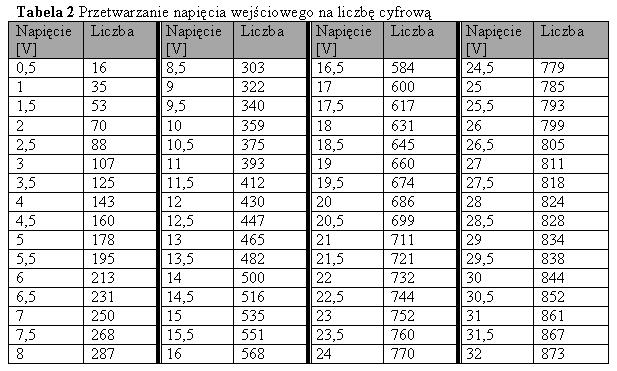

Przed napisaniem programu należało dokładnie sprawdzić wartości przetwarzane przez sterownik, na potrzeby testów napisano kilka różnych wersji oprogramowania mające na celu sprawdzenie czy przetwornik cyfrowo - analogowy i analogowo - cyfrowy poprawnie przetwarza wartości. Oba przetworniki pracują w trybie 10 bitowym więc rozdzielczość na wyjściu powinna wynosić 5 V /1024 = 4,88 mV. Dla przetwornika cyfrowo analogowego napisano program, który co kilka sekund zwiększał wartość zmiennej wpisywanej do rejestru Compare1a, na wyjściu podłączono multimetr cyfrowy i sprawdzano czy wartość za wtórnikiem napięciowym odpowiada wartości właściwej dla każdej wartości liczby cyfrowej.

Rys. 45 Sterownik w trakcie pomiarów.

Większy problem był ze sprawdzeniem przetwornika analogowo cyfrowego bo urządzenie nie posiada żadnego wyświetlacza i nie ma możliwości podglądu liczby odczytywanej z przetwornika. Jednak gdy przetwornik cyfrowo-analogowy był już sprawdzony można było go z powodzeniem wykorzystać do odczytywania wartości mierzonej z przetwornika A/C przepisując po prostu odczytaną wartość do rejestru Compare1a i mierząc napięcie na wyjściu. Dodatkowo przed wejściem przetwornika A/C znajduje się dzielnik więc postanowiono wyznaczyć dokładną charakterystykę przetwarzania wartości przed dzielnikiem na liczbę cyfrową.

Dopiero na podstawie zmierzonych danych napisano wyżej przedstawiony program i zmierzono charakterystykę wyjścia w funkcji wejścia, która pokrywała się z przedstawioną w założeniach. Oczywiście charakterystyka w drugim etapie sterowania jest obecnie liniowa i nie było potrzeby budować tablicy w pamięci mikroprocesora bo wystarczyło by ją obliczać z bardzo prostego równania ale program został już przystosowany do zmiany tej charakterystyki na inną nieliniową i w takiej sytuacji trzeba będzie np. w Excelu wygenerować nowe dane i podmienić je w tablicy. Dzięki takiemu zabiegowi będzie można dostosować nową charakterystykę do nowego obciążenia o mniejszej rezystancji lub po prostu eksperymentować z różnymi rodzajami charakterystyki. Funkcja w tym etapie sterowania mogła by mieć np. postać wykładniczą co spowodowało by bardziej gwałtowne zwiększenie obciążenia przy wiatrach o większej prędkości a nadal zabezpieczało by wiatrak przed utratą prędkości po zmniejszeniu siły wiatru.

Rys. 46 Stanowisko pomiarowe z zamontowanym układem automatycznym.

Po zamontowaniu układu regulacji zaobserwowano wyraźny wzrost uzysku energii w porównaniu do ręcznego sterowania obciążeniem elektrowni. Elektrownia pracuje w obszarze dużych zawirowań prędkości wiatrów więc ręczne dostosowywanie obciążenia staje się całkowicie nieefektywne gdy następują tylko krótkie podmuch silnego wiatru. Dzięki zastosowaniu układu automatycznego można skutecznie pozyskiwać energię nawet z szybkozmiennych podmuchów a przy tym nie dopuszczać do nadmiernego obciążenia generatora i wyhamowywania jego prędkości obrotowej w czasie gdy wiatr słabnie.

Rys. 47 Sterownik w trakcie pracy.

Niestety prędkość obrotowa wału turbiny nie jest najlepszym źródłem informacji odniesienia dla układu sterującego bo jest to źródło pośrednie na które wpływa funkcja sterująca układu regulacji. Występuje tutaj pewien rodzaj sprzężenia. Wg. przeprowadzonych obserwacji lepszym źródłem informacji dla układu sterującego byłby miernik prędkości wiejącego wiatru. Należało by zbadać charakterystykę mocy w funkcji prędkości wiatru i na tej podstawie wyznaczyć charakterystykę sterowania. Niestety miernik prędkości musiał by być bardzo dokładny i wysyłać informację o prędkości wiatru z dużą częstotliwością. Ponadto mierniki takie są wrażliwe na zawirowania wiatru i jeśli miały by wysyłać informacje z dużą częstotliwością o chwilowej prędkości wiatru mieli byśmy do czynienia z dużym rozrzutem wartości.

Rys. 48 Przykładowy odczyt mocy przy wietrze wiejącym z prędkością 12,5 m/s.

Zaprezentowany materiał był częścią mojej pracy magisterskiej ocenionej i obronionej z wynikiem bardzo dobrym. Serdecznie dziękuję mojemu Promotorowi - dr hab. inż. Zbigniewowi Gorycy z Politechniki Radomskiej za zaangażowanie i pomoc w tworzeniu pracy oraz Panu Wacławowi Przywarze ze Spółdzielni Inwalidów "ELEKTRON" z Szydłowca za pomoc i zaangażowanie w prowadzeniu pomiarów.